Особенности конструкций висячих и вантовых мостов. Конструкция кабелей и вант

Конструкция несущих кабелей висячих мостов

В качестве основной несущей конструкции висячего моста применяют, как правило, кабели из высокопрочной стальной оцинкованной проволоки. Наиболее распространена проволока диаметром 5 мм, обладающая достаточной гибкостью и высокими прочностными характеристиками - с пределом прочности порядка 1500-1800 МПа. Кабели составляют из проволочных прядей заводского изготовления или непосредственно из проволок на строительной площадке. В начале пряди формируют в кабель, имеющий поперечное сечение в форме шестиугольника с диагональю, расположенной вертикально. Такое расположение прядей позволяет использовать вертикальные фиксаторы при укладке прядей в процессе монтажа кабеля. По окончании укладки прядей кабель опрессовывают и его поперечное сечение приобретает форму круга. После передачи на кабель большей части постоянной нагрузки его обертывают оцинкованными проволоками из мягкой стали или специальной стальной лентой. Готовый кабель дополнительно покрывают антикоррозионной защитой многослойной окраской, лакокрасочным покрытием, полимерными пленками.

Цинковое покрытие позволяет снизить скорость равномерной коррозии наружных слоев в 10-20 раз по сравнению с коррозией углеродистой стали. Еще более эффективны специальные лакокрасочные покрытия и полимерные пленки.

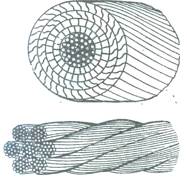

Рис. 5.1. Сечение несущего кабеля (троса): а - закрытого; б - из круглой проволоки

На рис. 5.1 показаны сечения двух тросов: из круглой волоки (внизу) и закрытый (вверху). Как видно, сечение закрытого троса набирают из проволок фасонного профиля, которые при изготовлении его плотно прижимают друг к другу. Такие тросы, промазанные во время свивки, хорошо сопротивляются ржавлению и могут быть изготовлены из неоцинкованной проволоки.

Кабели из высокопрочной проволоки значительно легче цепей из проката и почти полностью их вытеснили. Однако, кроме уменьшения веса, применение кабелей из проволоки или из мелких тросов имеет и другое важное преимущество - возможность постройки моста без подмостей, этого достаточно перекинуть готовый трос или необходимое-количество отдельных проволок от одного пилона к другому

Кабели из проволоки довольно разнообразны. При очень небольших пролетах и легких пешеходных нагрузках кабель может состоять из одного витого троса заводского изготовления. При пролетах большей величины сечение набирают из нескольких тросов, расположенных в одном горизонтальном ряду или трех-четырех рядах. Кабели, перекрывающие большие пролеты, собирают на месте постройки моста из отдельных проволок. В этих случаях кабель иногда состоит из очень большого количества проволок. Так, например, мост через р. Тахо в Лиссабоне имеет кабель из 11248 волок диаметром 5 мм, а в каждой цепи моста Веррацано Нерроуз их 26108.

Рассмотрим канаты трех видов:

1. Канаты из параллельных проволок наиболее жесткие. Модуль упругости их не отличается от модуля упругости отдельной проволоки. В этом случае можно считать равным Е = 1,8·106 ÷ 2,1·106 кгс/см2.

2. Однопрядный спиральный канат состоит из одной центральной прямой проволоки и спиральных волок, намотанных вокруг нее в один или несколько слоёв. Если такой канат растягивать, центральная проволока заработает сразу, а окружающие ее сначала уплотнятся, но и после уплотнения вследствие меньшего наклона по сравнению с центральной проволокой будут напрягаться слабее ее. Из-за такой неравномерности в работе отдельных проволок средний модуль упругости однопрядного каната следует считать равным Е = 1,8·106 кгс/см.

3. Многопрядный канат состоит из одной центральной пряди и намотанных вокруг нее других прядей. Модуль упругости их оказывается еще ниже (Е = 1,5·106 кгс/см2). Однако если такой канат предварительно растянуть нагрузкой, в 1,5-2 раза превышающей расчетную, и держать под ней 1,5-2 ч, отдельные проволоки и пряди уплотнятся и модуль упругости повысится до 1,75·106÷1,8·10б кгс/см2.

Конструкция вант

Ванты гибкие и жесткие - элементы, воспринимающие нагрузку от линейно протяженной части моста, т.е. балки жесткости, и передающие ее на опорные элементы - пилоны, анкеры. Ванты испытывают в основном растягивающие усилия; очертание их близко к прямолинейному. Влияние собственного веса вызывает некоторое искривление вант в вертикальной плоскости; стрела провеса, как правило, не превышает 1/100-1/200 от длины. Применяют ванты металлические, реже железобетонные.

В растянутых элементах не требуется развивать сечения по условиям устойчивости. Это благоприятно для применения сталей высокой прочности при полном использовании несущей способности материала и соответственно для уменьшения расхода металла и собственного веса конструкций.

Исходный материал для формирования гибких элементов вант - высокопрочная стальная проволока диаметром 2,5-7 мм, получаемая из заготовки диаметром до 10-12 мм путем многократного волочения через фильеры, т. е. отверстия в пластинках из твердых сплавов с применением термической обработки. При этом повышается предел прочности в 2-3 раза, однако пластические свойства существенно снижаются. В процессе изготовления на проволоку наносят антикоррозионное покрытие, чаще всего цинковое. Неоцинкованную (светлую) проволоку для образования канатных элементов вант используют редко.

Проволоку обычно применяют с пределом прочности до 1800 МПа. Проволока большей прочности при длительной эксплуатации в агрессивной среде может проявлять склонность к замедленному разрушению - коррозионному растрескиванию.

Обычно гибкие ванты формируют из заранее изготовленных стальных канатов, благодаря чему уменьшается трудоемкость строительства и упрощается монтажное оборудование.

По способу изготовления и пространственной форме проволок различают канаты витые и из параллельных проволок.

Витые канаты изготавливают на высокопроизводительном заводском оборудовании. В процессе свивки получают почти готовый несущий элемент, сохраняющий форму и плотность при намотке на барабан, перевозке и монтаже. Однако при свивке в проволоках возникают начальные напряжения - осевые, изгибные, касательные, контактные. Проволоки в канате располагаются с зазорами под разными углами по отношению к продольной оси. При растяжении каната возможны взаимные относительные перемещения проволок, усилия между ними могут распределяться не вполне равномерно. Поэтому временное сопротивление каната в целом, полученное при испытаниях канатного элемента на разрывной машине, т.е. агрегатная прочность, меньше суммарного временного сопротивления проволок, составляющих канат. Это снижение может составлять от 5 до 20% в зависимости от типа, конструкции и особенностей изготовления. Кроме того, при длительном воздействии постоянных нагрузок, а также при часто повторяющихся временных нагрузках проявляется заметная ползучесть витых канатов, которая приводит к увеличению длин элементов и прогибам пролетного строения.

Простейшие по конструкции витые канаты - спиральные, образованные из проволок, оси которых имеют в пространстве форму простой спирали; проволоки размещены в нескольких концентрических слоях.

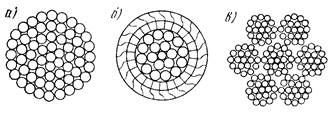

Спиральные канаты могут быть сформированы только из круглых проволок (рис. 5.2, а). Диаметр спиральных канатов из круглых проволок, выпускаемых в нашей стране, пока не превышает 34,5 мм, а разрывное усилие - 960 кН; освоение производства канатов большего диаметра намечено на ближайшие годы. Число концентрических слоев в канатах, выпускаемых за рубежом, доходит до 8-9, диаметр - до 100 мм, а разрывное усилие - до 9000 кН. Канаты этого типа применены в ряде вантовых мостов, построенных в Великобритании, США, Канаде, Австралии.

Рис 5.2. Витые канаты

Чаще применяют закрытые канаты (рис. 5.2, б),т.е. спиральные канаты с использованием в одном или нескольких внешних слоях фасонных проволок зетобразного, трапецеидального или иксобразного сечения. Закрытые канаты обладают более плотной структурой, чем из круглой проволоки; «замок» из фасонных проволок практически исключает доступ влаги и агрессивных веществ внутрь каната, гладкая поверхность облегчает перевозку, монтаж и защиту от коррозии. Максимальный диаметр закрытых канатов достигает 120 мм, а разрывное усилие - 14000 кН; стоимость их выше, чем спиральных из круглых проволок. В ФРГ вантовые мосты строят преимущественно с использованием закрытых канатов.

В нашей стране закрытые канаты применены при строительстве вантовых городских мостов через гавань в Киеве, р. Шексну в г. Череповце, трубопроводных мостов через реки Амударью, Днепр, Волхов и др. Так, канат моста через р. Шексну диаметром 71,5 мм, изготовленный по специальным техническим условиям, имел суммарное разрывное усилие всех проволок 4500 кН при временном сопротивлении проволоки 1200 МПа; количество использованного цинка - 150 г/м2.

По специальным техническим условиям для мостов промышленность выпускает закрытые оцинкованные канаты диаметром 32-72 мм (через 10 мм) из проволоки с временным сопротивлением 1300-1400 МПа. Отличительная черта этих канатов - геометрическое построение: переход к канату большего диаметра обеспечивается добавлением одного слоя зетобразных проволок. Количество цинка на проволоках составляет 150-250 г/м2; максимальное суммарное разрывное усилие всех проволок (для каната диаметром 72 мм) равно 4730 кН.

В нашей стране предполагается наладить выпуск закрытых канатов диаметром до 100 мм.

Для дополнительной защиты канатов от коррозии используют лакокрасочные и пленочные покрытия, которые наносят после передачи большей части постоянной нагрузки непосредственно в процессе монтажа.

Модуль упругости полученных с завода канатов имеет довольно большой разброс; для стабилизации модуля и снятия большей части деформаций ползучести канаты предварительно вытягивают на стенде усилием, равным 50-60% от разрывного. Полная относительная деформация ползучести составляет на 1 м для невытянутых канатов 1,5-2 мм, для вытянутых - не более 0,3-0,5 мм.

Канаты двойной свивки или многопрядные (рис. 5.2, в),формируют из спиральных канатов небольшого диаметра (прядей); одна прядь (сердечник) располагается в центре, а остальные - в концентрических слоях по спиральным линиям. Модуль упругости многолрядных канатов ниже, чем у спиральных; деформации ползучести велики и нестабильны. Многопрядные канаты с обязательной предварительной вытяжкой могут быть применены только для элементов пешеходных и трубопроводных мостов с пролетами до 100-200 м, а также для временных сооружений.

С помощью концевых креплений (анкеров) обеспечивается силовая взаимосвязь канатных элементов с жесткими частями сооружения - пилонами, фундаментами, балками жесткости. Наибольшее распространение получили крепления витых канатов с расплеткой конца полости стального стакана (канатной втулки) и с последующей горячей заливкой сплавом цветных металлов.

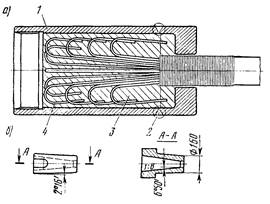

В нашей стране обычно применяют анкерные стаканы с цилиндрической полостью (рис. 5.3, а). Для уменьшения токарных работ можно использовать сварные стаканы 1 при условии тщательного контроля качества сварного шва 2. Концы проволок 4 в несколько ярусов отводят к стенкам стакана и загибают в виде крючков. Затвердевший сплав 3 прочно сцепляется с проволокой и передает усилие от каната на внутреннюю торцевую поверхность стакана.

Рис 5.3. Анкерные стаканы

Применяют (преимущественно за рубежом) также и стаканы с конической внутренней поверхностью (рис. 5.3, б). Крепление проволок в данном случае основано на расклинивании под действием усилия. Стаканы с конической полостью более металлоемки; их обычно выполняют в виде стальных отливок с обязательным контролем качества литья физическими методами.

Для заливки используют, как правило, сплав ЦАМ-9-1,5 Л, в состав которого, помимо цинка, входят: алюминий 9-11%, медь 1-2%и магний 0,03-0,06%. Температура сплава при заливке +460÷480°С. При тщательном соблюдении технологии заделка практически равнопрочна с сечением каната вне анкеров, однако при перегреве сплава возможно снижение прочности и пластических свойств каната в зоне заделки. Особенно сильно отражается нагрев проволок на выносливости канатных элементов.

С целью снижения стоимости, трудоемкости и повышения надежности креплений закрытых канатов во ВНИИ транспортного строительства Н.Н. Ковалевым предложен анкер с запрессовкой двух полых конусов, имеющих продольные разрезы, между слоями проволок в конической полости стального стакана. Для повышения выносливости предусмотрена алюминиевая прокладка между канатом и внутренней поверхностью стакана; заливка зазоров между проволоками эпоксидной смолой защищает анкер от коррозии.

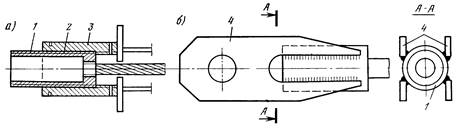

В большинстве случаев усилие от канатов на конструкцию передается упором торца стакана через пакет шайб с прорезями или через шайбу (рис. 5.4, а)кольцевого сечения 3 с внутренней нарезкой 2, которой отвечает внешняя нарезка 1 на стакане. Для соединения с гидравлическими домкратами, используемыми при натяжении на монтаже (рис. 5.4, б),может быть предусмотрена внутренняя нарезка 4 на конце стакана или молоткообразные выступы с внешних сторон.

Рис 5.4. Упор торца стакана через пакет шайб

Возможно крепление концов канатов к конструкциям с помощью проушин и штырей-шарниров в литых стаканах. Проушины служат частью отливки. В составных втулках проушины приваривают фланговыми швами к стакану. Между проушиной стакана и конструкцией иногда устанавливают винтовую стяжку, однако в собранном мосту изменение длины стяжки возможно только после ее разгрузки дополнительным устройством.

В мостостроении пучки параллельных проволок применяют в качестве напрягаемой арматуры железобетонных конструкций более 30 лет, а с начала 70-х годов в разных странах начали строить вантовые мосты с использованием нескольких модификаций канатов из параллельных стальных проволок.

Ванты моста Мангейм-Людвигсхафен через р. Рейн (ФРГ, 1972 г.) образованы из канатов диаметром 132 мм с разрывным усилием около 1,6 МН, сформированных на строительной площадке из 295 светлых проволок диаметром 7 мм с пределом прочности 1600 МПа. Промежутки между проволоками заполняли быстро твердеющим суриком, а на поверхность наносили несколько слоев изоляции на базе полиуретана и хромата цинка. Изгибная жесткость готового каната настолько велика, что какие-либо перегибы и тем более намотка на барабан невозможны.

Для канатов одной из вант этого моста использованы анкеры нового типа, способные выдержать более 2 млн. циклов изменения усилий с высокими амплитудами. Прочность крепления в конической полости стакана при статическом действии усилий обеспечивается высаженными головками проволок, пропущенных через перфорированный диск; повышению выносливости способствует заливка холоднотвердеющей смесью из эпоксидного компаунда, цинкового порошка и стальной дроби диаметром 1,5-2 мм.

ВНИИ транспортного строительства, Мостостроем № 1 и Киевским филиалом Союздорпроекта предложена оригинальная конструкция канатов из параллельных проволок для вант Московского моста через р. Днепр в Киеве (1975 г.) и через р. Даугаву в Риге (1981 г.).

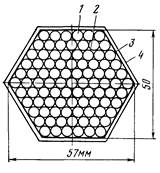

Канат шестигранного сечения (рис. 5.5) на мосту через Днепр был образован из 91 проволоки диаметром 5 мм. Предел прочности оцинкованной проволоки составляет 1500 МПа; нормированы пластические свойства - относительное удлинение при разрыве (4%) и предел текучести. При формировании канатов зазоры 2 между проволоками 1 заполняли полимерным материалом, который в течение 3 мес. сохраняет «живучесть», т.е. способность к вязко-пластическому деформированию без трещин. Канат в этот период обладает гибкостью, достаточной для выполнения монтажа с временным изгибом по радиусу и даже для перевозки в бухтах овальной формы. Канат обматывают вначале лентой 3 из стеклоткани, а затем лентой 4 из нержавеющей стали толщиной 0,5 мм и по окончании монтажа окрашивают полимерной краской с алюминиевой пудрой.

Рис 5.5. Канат шестигранного сечения на мосту через Днепр

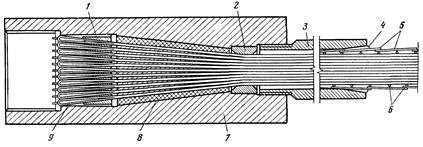

Для этих канатов разработаны оригинальные анкерные крепления (рис. 5.6). Вместо высадки головок применено продольное расплющивание разведенных концов проволок 9,помещенных в стакан 7 с конической внутренней полостью 8,заполняемой смесью холодного отверждения: цинковый порошок + стальная дробь + эпоксидный компаунд. Концы проволок крепят в упорном диске 1 с коническими отверстиями: послойная заливка холодной смесью заменена принудительным уплотнением при любом положении анкерного стакана. Повышению выносливости способствует втулка 2 из мягкого металла; гидроизоляция анкера обеспечивается с помощью стальной трубки 3,в которую входят обвязочная спираль 6 из оцинкованной проволоки и защитная лента 5 из нержавеющей стали. Зазор между трубкой 3 и лентой 5 заполняется тиоколовым уплотнением 4.

Рис 5.6. Анкерные крепления

Для моста Ранде через бухту Виго (Испания) в условиях стройплощадки были изготовлены канаты, каждый из которых состоял из 35-91 витых семипроволочных прядей, укладываемых параллельно. От коррозии готовый канат защищали с помощью трубы, в которую по окончании монтажа нагнетали цементный раствор.

В Швейцарии, а затем и в США освоено заводское изготовление канатов из параллельных проволок диаметром 5÷7 мм с различным числом проволок (от 37 до 337) и соответственно с различной несущей способностью - разрывное усилие от 1200 до 21660 кН.

Подготовленный пучок проволок обматывают по спирали проволокой или семипроволочной прядью, а затем полимерной пленкой, помещают с зазором в полиэтиленовую трубку, по разметке устанавливают анкеры с заливкой смесью холодного отверждения; в таком виде готовый элемент может быть намотан на барабан для перевозки на большие расстояния. Так, канаты, изготовленные в Швейцарии, были применены на мостах через р. Парану (Аргентина), р. Саву в Белграде и р. Дунай в г. Нови-Сад (Югославия). После монтажа конструкций и передачи на ванты усилий от постоянной нагрузки в зазор между трубками и канатами нагнетают цементный раствор с пластифицирующими добавками, а наружную поверхность защищают краской или пленочным покрытием.

Заводское изготовление канатных элементов из параллельных проволок освоено в Японии. Применяют канаты шестиугольного сечения из оцинкованной проволоки диаметром 5 мм с прочностью до 1850 МПа, число проволок в канате обычно не превышает 154 из условия намотки на транспортный барабан.

С применением этих канатов в Японии с 1970 г. построены вантовые мосты Тойосата, Аракава, Ишикари, Дайкоку и др.

Канаты из параллельных проволок обладают рядом ценных качеств. Прежде всего, это повышенная прочность по сравнению с закрытыми канатами. Круглые проволоки можно получить с более высоким временным сопротивлением, чем фасонные; разрывное усилие каната в целом близко к суммарному разрывному усилию всех проволок.

При равной площади сечения прочность каната увеличивается на 20-25%, соответственно уменьшается расход металла.

Для канатов из параллельных проволок характерны высокие, а главное, стабильные характеристики упругости; модуль упругости каната близок к модулю упругости проволоки. Однако повышения жесткости элемента по сравнению с закрытыми канатами не достигается, поскольку осевая жесткость, т.е. произведение ЕА,при рациональном проектировании почти не изменяется (здесь Е - модуль упругости каната; А - площадь сечения).

Явление ползучести в канатах из параллельных проволок практически отсутствует, и необходимость предварительной вытяжки отпадает.

При использовании анкеров с холодной заливкой канаты из параллельных проволок обладают повышенной выносливостью. Это имеет существенное значение для железнодорожных и совмещенных мостов и несколько меньшее - для городских и автодорожных. Необходимо учитывать также, что в последние годы проведены испытания анкеров закрытых канатов с холодной заливкой и клиновых, обеспечивающих повышенную выносливость канатных элементов.

Изменением числа параллельных проволок можно получать канаты с различной иногда с очень большой несущей способностью. Размеры сечения канатов могут ограничиваться возможностями технологического и монтажного оборудования.

Основной недостаток канатов из параллельных проволок - высокая стоимость особенно при отсутствии налаженного заводского изготовления. Формирование канатов из параллельных проволок на припостроечном полигоне может быть обосновано при потребности в канатах для данного объекта не менее 500-600 т. Нужно учитывать повышенную жесткость этих канатов при изгибе, осложняющую перевозку, монтаж, устройство перегибов на опорных седлах пилонов.

В зависимости от размеров, назначения, схемы моста возможна компоновка вант в виде одиночных канатов, групп близко расположенных, но не связанных между собой (или связанных в отдельных сечениях) раздельных канатов и, наконец, компактных пучков канатов.

Ванты из одиночных канатов применяют в мостах многовантовой системы или при сравнительно небольших пролетах пешеходных и трубопроводных мостов. Если по расчету сечение одного каната недостаточно для образования ванты, то может быть применена компоновка вант в виде групп раздельных канатов. Например, простейшая конструкция такого типа - ванта из двух канатов, охватывающих двутавровую главную балку с двух сторон, применена в трубопроводном мосту через р. Волхов у г. Кириши и в пешеходном мосту через р. Веру в Тбилиси. В многовантовых мостах больших пролетов ванты часто образуют из двух - четырех близко расположенных канатов, обычно - из параллельных проволок. Канаты в группе могут иметь различное взаимное пространственное расположение. Так, на мосту через р. Шексну канаты располагаются в узле крепления к балке в вертикальных плоскостях, а на пилоне - в горизонтальном ряду, образуя своеобразную линейчатую поверхность. На мостах через р. Днепр в Киеве и р. Дунай в Братиславе канаты также располагали в горизонтальных рядах на пилоне, но собирали их в пучок над балкой жесткости; внутри коробчатой балки канаты разводили вновь для раздельной анкеровки.

Оригинальна компоновка вант на мосту через р. Даугаву. Каждая ванта образована из шести канатов; в главном пролете предусмотрены четыре «зоны сгущения», в каждой из которых на некотором протяжении вдоль фасада моста располагаются 5-7 вант. На примыкании к балке канаты каждой ванты размещены в одном поперечном ряду, на устое - в двух рядах, а на пилоне - в двух или трех уровнях. В узлах крепления к балке и пилону расстояния между канатами довольно велики, а в пролете уменьшены с помощью стяжек.

Достоинства конструкций вант в виде одиночных канатов и групп раздельных канатов - простота узлов крепления к балке и пилону, возможность регулировки усилия в каждом канате при монтаже, удобство эксплуатации, возможность осмотра и восстановления защитного покрытия, а при необходимости даже замены каната.

Ванты этих типов чувствительны к динамическим и аэродинамическим ветровым воздействиям. Порывы ветра могут возбуждать колебания вдоль ветрового потока. Возможно проявление ветрового резонанса канатов в виде вертикальных колебаний с частотами, близкими к частотам первых тонов собственных поперечных колебаний. При гололеде сечение каната принимает обычно форму, отличающуюся от круглой, и в этом случае иногда возникают сложные пространственные колебания («пляска проводов»). Длительная вибрация может привести к усталостным повреждениям проволоки; близко расположенные канаты соударяются, что вызывает неприятные ощущения у пешеходов и вредно отражается на самих канатах.

Поэтому следует предусматривать меры по виброзащите вант. Возможна установка резиновых муфт-амортизаторов со стяжными болтами для смягчения взаимных ударов канатов. Иногда между канатами с определенным шагом устанавливают стяжки-распорки. Для уменьшения изгибных деформаций проволок в наиболее уязвимых местах - у анкеров - нужно предусматривать установку направляющих муфт из алюминия или полимерных материалов на некотором расстоянии от стакана, в зоне примыкания каната к грани пилона или балки жесткости.

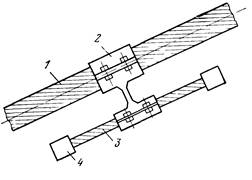

Для повышения демпфирующих свойств направляющую муфту иногда связывают с несущей конструкцией пружинно-стержневой системой. На длинных вантах 1 (рис. 5.7) с помощью болтовых зажимов 2 могут быть установлены динамические виброгасители в виде отрезка многопрядного каната 3 длиной 0,5-1,5 м, по концам которого закреплены грузы 4 При правильно рассчитанных параметрах гасителя колебания ванты быстро затухают, поскольку их энергия поглощается внутренним трением в канате виброгасителя.

Ванты в виде компактных пучков канатов могут иметь различную форму и размеры поперечного сечения в зависимости от числа канатов в ванте, условий примыкания к балке и к пилонам Чаще всего применяют пучки шестиугольного и прямоугольного сечения.

Ванты в виде пучков в меньшей степени подвержены вибрации при ветре, чем ванты из отдельных канатов.

К недостаткам компактных пучков относят сложность узлов, затруднительность регулировки, ремонта или замены отдельных канатов.

В сухой и нормальной зоне влажности при слабой степени агрессивности защита от коррозии обеспечивается оцинковкой проволок, а для сохранения формы и плотности пучка устанавливают отдельные хомуты; при высокой влажности и агрессивности применяют обмотку пучка канатов стеклотканью или лентой из полимерных материалов, лакокрасочные, обмазочные или пленочные покрытия.

Рис 5.7. Динамические виброгасители

На мостах с железобетонной балкой жесткости иногда используют ванты из обычного или предварительно напряженного железобетона. Растягивающие усилия воспринимаются в основном арматурой; сборная или монолитная железобетонная обойма обеспечивает ее антикоррозионную защиту. Если обойма предварительно обжата так, что при действии временной нагрузки в ней сохраняются сжимающие напряжения, то ванта обладает повышенной продольной жесткостью.

Ванты построенного в 1967 г. виадука Полчевера вначале формировали из 312 семипроволочных прядей диаметром 12,7 мм, затем устанавливали сборные элементы железобетонной обоймы длиной по 13,2 м (сечение 122×98 см), обжимали их по участкам с помощью 112 дополнительных прядей. Предварительное напряжение ванты в целом создавали натяжением основных прядей с помощью траверсы, закрепленной к балке жесткости, а затем нагнетанием раствора в пустоты, обеспечив сцепление прядей с бетоном.

Сложную конструкцию имели железобетонные обоймы вант моста Ва-ди-Эль-Куф в Ливии. Основной блок обоймы - стержень гребенчатого сечения размерами 1,04×1,54 м. В вертикальных пазах размещались арматурные пряди. С помощью дополнительных прядей, установленных в верхней и нижней части пазов, обжимали обоймы (вместе с плитой перекрытия), а затем нагнетали цементный раствор во внутренние полости.

Иногда используют жесткие ванты из прокатной листовой или фасонной стали. Так, в ФРГ в 1966 г. был построен мост через р. Неккар пролетом 78 м под два железнодорожных пути с вантами в виде сварных двутавров. На пешеходном мосту в г. Новограде-Волынском применены ванты из полосовой стали, жестко соединенные на сварке с балкой и пилоном.

Согласно СНиП 2.05.03-84 при расчете по прочности стальных канатов вант должно быть удовлетворено условие

,

,

где N - расчетное усилие в канате; А - суммарная номинальная площадь сечения всех проволок каната; Rdh - расчетное сопротивление каната; т = 0,8 - общий коэффициент условий работы; т1 - коэффициент условий работы, учитывающий влияние местных концентраторов напряжений (анкерных закреплений, поперечных обжатий и т.д.).

Нормативное сопротивление  , где

, где  - разрывное усилие каната в целом. Если в нормативных требованиях на канат приведено только суммарное разрывное усилие всех проволок каната ΣPnn, то

- разрывное усилие каната в целом. Если в нормативных требованиях на канат приведено только суммарное разрывное усилие всех проволок каната ΣPnn, то  , где К - коэффициент агрегатной прочности каната учитывает уменьшение прочности каната из-за влияния свивочных напряжений, а также из-за неравномерности работы проволок, а γm=1,6.

, где К - коэффициент агрегатной прочности каната учитывает уменьшение прочности каната из-за влияния свивочных напряжений, а также из-за неравномерности работы проволок, а γm=1,6.

Коэффициент агрегатной прочности для различных типов канатов: канаты из параллельных проволок - 0,95-1,00; канаты витые спиральные (из круглых проволок и закрытые) - 0,85-0,95; канаты витые многопрядные - 0,80-0,85.

Допускается уточнение коэффициента по результатам испытаний образцов из партии канатов, поставленной для данного объекта.

Для вант автодорожных и городских мостов, выполненных из закрытых канатов с применением заливки цинковым сплавом в анкерах, с учетом соответствующих коэффициентов, получим (с округлением)

, или

, или  .

.

Соответственно для вант, образованных канатами из параллельных проволок с заливкой анкеров холодной смесью,

.

.

Перегибы канатов на опорных седлах пилонов и в узлах крепления вант необходимо выполнять по круговым кривым достаточно большого радиуса. Так, для закрытых канатов радиус опорной поверхности нужно принимать не менее 30 диаметров каната; в стесненных условиях как исключение можно уменьшить радиус до 20 диаметров каната при этом m1=0,9.

Проверка стальных канатов на выносливость

,

,

где σmax - максимальное напряжение цикла от нормативных нагрузок; т = 0,83.

Коэффициенты γws определяются в зависимости от характеристики цикла и эффективного коэффициента концентрации по формулам, приведенным в СНиП 2.05.03-84.

Средние модули упругости канатов можно принимать по табл. 5.1. Для витых канатов приведены модули упругости после стабилизации предварительной вытяжкой. При проектировании ответственных сооружений необходимо уточнение модулей упругости по испытаниям образцов, взятых из партии канатов, поставленной для данного объекта. Это особенно важно для сооружений с жесткими (например, железобетонными) балками. На усилиях в элементах систем с гибкой балкой разброс значений модуля в пределах ±10% отражается незначительно.

Таблица 5.1

Средние модули упругости канатов

| Конструкция каната | Модуль упругости, МПа, при расчёте на нагрузку | |

| временную | постоянную (расчёт системы на стадиях монтажа, определение разметочных длин) | |

| Из параллельных проволок | ||

| Спиральные (закрытые и из круглых проволок). | ||

| при малой кратности свивки (до 8) | ||

| при увеличенной кратности свивки (более 12) | ||

| Витые многопрядные: | ||

| при малой кратности свивки (до 7,5) | ||

| при увеличенной кратности свивки (прядей более 14*, каната более 10- 12) |

Особенности конструкций висячих и вантовых мостов. Конструкция пилонов

Конструкция пилонов вантовых мостов

Типы пилонов вантовых мостов

В вантовых мостах различают опоры трех основных типов: 1) опоры с пилонами, поддерживающими ванты; 2) анкерные опоры с закреплением вант к балке жесткости; 3) анкерные опоры-устои, в которых закреплены ванты.

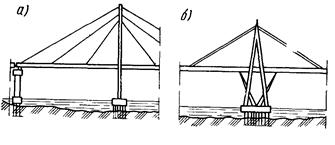

С другой стороны собственно пилоны вантового моста можно разделить на гибкие (рис. 6.1, а)и жесткие (рис. 6.1, б).

Рис 6.1. Пилоны вантового моста: а) гибкие; б) жёсткие

Гибкие пилоны имеют вид одиночного стержня с фасада моста; они не могут воспринимать значительных горизонтальных усилий. В таких пилонах, как правило, голова закреплена от горизонтальных перемещений с помощью крайних участков вант, прикрепленных к балке жесткости на опорах, что характерно для часто встречающихся трехпролетных схем при одном главном пролете. Для небольших пролетов в этом же случае применяли и пилоны с шарнирным опиранием главным образом для упрощения монтажа - такой пилон можно собрать в горизонтальном положении, а затем поднять поворотом вокруг шарнира.

Жесткие пилоны целесообразны в случае, когда необходимо закрепить их вершину от горизонтальных смещений за счет работы самого пилона. Примером может служить вантовый мост с двумя или несколькими смежными судоходными пролетами. Здесь треугольники, образуемые балкой жесткости и вантами, при деформации пролетного строения могут поворачиваться относительно верха пилона. Неизменяемость системы обеспечивается только за счет изгибной жесткости балки, что приводит к появлению больших прогибов и изгибающих моментов в балке при загружении системы временной нагрузкой, расположенной в одном из судоходных пролетов. Чтобы избежать этого, балку жесткости закрепляют против горизонтальных перемещений путем постановки неподвижной опорной части на пилоне. В этом случае сильно возрастают изгибающие моменты в пилоне, в связи с чем целесообразно возводить его жестким по фасаду, скомпоновав из двух стержней, соединенных верхними концами.

В поперечной плоскости выбор типа конструкции пилона зависит от характера расположения вант - в одной вертикальной плоскости или двух, а также от ширины проезжей части моста или числа полос движения. Кроме того, принимают во внимание ледовые условия на реке, возможность навала судов и т. п.

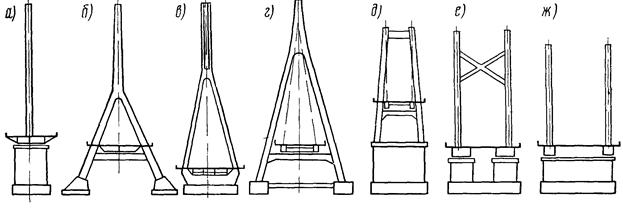

В зависимости от местных условий опоры с пилонами могут иметь массивную часть, расположенную в русле реки и способную хорошо противостоять ударам, давлению льда (рис. 6.2, а, б, д, е). Если массивная часть опоры отсутствует, пилоны опирают на фундаменты.

Рис 6.2. Виды пилонов

При расположении вант в одной плоскости пилоны могут быть стоечными (см. рис. 6.2, а)или А-образными (см. рис. 6.2, б, в, г). Стоечные пилоны проще и требуют существенно меньшего расхода материала. В этом случае пилоны и ванты должны быть размещены в пределах разделительной полосы между проезжими частями обоих направлений движения (по оси поперечного сечения моста), что сопряжено с увеличением ширины проезжей части вдоль всего моста. Если по условиям проектирования дороги не предусматривается разделительная полоса, то увеличение ширины моста может быть значительным. А-образные пилоны применяют в случае расположения вант как в одной плоскости, так и в двух наклонных плоскостях (см. рис. 6.2, г). Они обладают большой жесткостью в поперечном направлении.

П-образные пилоны применяют в тех случаях, когда ванты располагаются в двух вертикальных или слегка наклонных плоскостях; они состоят из двух стоек, соединенных сверху горизонтальной поперечной распоркой (см. рис. 6.2, д). Стойки можно соединять обычными связями и других видов, например крестообразно расположенными распорками (см. рис. 6.2, е),или вообще не иметь соединения; в последнем случае пи

Дата добавления: 2021-06-28; просмотров: 503;