Сварочные колонны большой грузоподъемности

Сварочные колонны большой грузоподъемности аналогичны по устройству и назначению со сварочными колоннами легкой серии. Отличительной особенностью являются технические характеристики.

Рисунок 80 – Сварочные колонны большой грузоподъемности

Технические характеристики сварочных колонн

фирмы KISTLER Gmbh серии 3/RMBHD

| Высота консоли | 680-5000 мм |

| Длина консоли | до 6300 мм |

| Вылет консоли | до 5000 мм |

| Скорость вылета консоли | 100-2000 мм/мин |

| Скорость подъема консоли | 1800 мм/мин |

| Грузоподъемность | 430 кг |

| Общая высота консоли | 6190 мм |

Сварочные роботы

Роботы могут использоваться для следующих видов сварки: сварки MIG/MAG, сварки WIG, плазменной резки, гибридно-лазерной сварки, сварки сопротивлением и точечной сварки. Возможность использования одного робота для всех видов сварки. Возможность использования нескольких роботов на одном рабочем месте и от одного шкафа управления. Применение роботов позволяет проводить процесс сварки в тесных пространствах.

Рисунок 81 – Внешний вид сварочного робота

Преимущества использования роботов:

- высокая скорость перемещения и позиционирования;

- легко монтируются на стены и потолок, идеальны для использования на конвейерах при производстве автомобилей;

- идеальны для сварки и резки в затесненных условиях и для работы с крупногабаритными заготовками;

- пригодны для сварки MIG/MAG, сварки WIG, плазменной резки, гибридно-лазерной сварки, сварки сопротивлением и точечной сварки.

Промышленный робот — манипулятор автоматического действия, оснащенный системой цифрового программного управления. В нем совмещаются большая гибкость исполнительных органов, обладающих обычной для манипуляторов высокой подвижностью, и легкость переналадки их двигательных функций. Роботы предназначены для выполнения разнообразных работ при минимальном участии человека в акте управления. Они являются универсальными автоматами, в состав которых входят три основных функциональных узла: рабочие органы — «руки», вычислительная машина, управляющая ими, и устройства сбора информации о среде, сообщающие роботу способность адаптации к ней.

Робототехнологический комплекс для сварки (рисунок 45) состоит из манипуляционной системы, сварочного оборудования, устройства управления и измерительных устройств системы геометрической и технологической адаптации. Манипуляционная система в свою очередь состоит из манипулятора для сварочного инструмента (сварочной горелки) и манипулятора для свариваемого изделия. В составе одного робототехнологического комплекса может быть несколько манипуляторов для инструмента и (или) изделия. Измерительные устройства системы адаптации могут быть неподвижны относительно горелки или изделия либо перемещаться дополнительными звеньями манипуляционной системы.

Рисунок 82 – Состав робототехнологического комплекса для сварки

Распределение функций между манипулятором инструмента и манипулятором изделия зависит от способа осуществления относительного перемещения сварочного инструмента и изделия, который определяется способом сварки, размерами и массой изделия, формой и расположением сварных швов, организацией сварочных операций и всего производственного процесса.

Возможны следующие способы осуществления относительного перемещения сварочного инструмента и изделия манипуляционной системой робота:

· изделие не меняет своей ориентации в пространстве в течение всей операции (остается неподвижным или равномерно перемещается на конвейере), а сварочный инструмент выполняет все перемещения, необходимые для сварки. Данный способ используют, когда все швы доступны для манипулятора (манипуляторов) инструмента или когда переориентация изделия затруднена (например, при точечной контактной сварке кузовов легковых автомобилей);

· изделие периодически меняет свою ориентацию в пространстве с помощью манипулятора изделия, выполненного в виде кантователя или позиционера, но во время отдельных сварочных переходов остается неподвижным, а сварочный инструмент выполняет все перемещения, необходимые для сварки (с учетом смещений изделия при его переориентации). Этот способ используют, когда необходима и достаточна периодическая переориентация изделия; в настоящее время наиболее распространен при роботизации операций дуговой сварки;

· изделие и сварочный инструмент непрерывно находятся в движении, обеспечивая перемещение сварочного инструмента вдоль линии соединения с одновременным поддержанием зоны сварки во всех точках шва, в заданном (например, нижнем) положении. Способ требует контурного взаимно согласованного управления звеньями, как манипулятора инструмента, так и манипулятора изделия, т.е. наиболее сложной системы управления. Способ оптимален для дуговой сварки изделий малых и средних габаритных размеров со швами сложной формы, так как позволяет проводить сварку всех участков в оптимальном (например, нижнем) положении, когда допускаются наиболее интенсивные режимы сварки при обеспечении наилучших условий формирования сварного шва;

· изделие выполняет все перемещения, необходимые для сварки, а сварочный инструмент закреплен неподвижно. В общем случае этот способ требует применения манипулятора изделия с 5 – 6 степенями подвижности, т.е. использовать промышленный робот в качестве манипулятора изделия. Ограничение данного способа — грузоподъемность современных роботов. Такой способ применим при дуговой сварке достаточно жестких конструкций компактной формы, не требующих при сварке крепления в сложных и тяжелых сборочно-сварочных приспособлениях. При этом дуговую сварку выполняют с помощью стационарно закрепленного сварочного аппарата, а точечную контактную — с помощью стационарной точечной машины или неподвижно установленных сварочных клещей. Достоинство рассматриваемого способа — один и тот же промышленный робот выполняет как загрузочно-разгрузочные операции, так и сварочные и вспомогательные перемещения.

Идеальный интеллектуальный сварочный робототехнологический комплекс по предъявлении ему конструкции, подлежащей сварке (в пределах определенного класса конструкций), должен без участия человека выбрать последовательность наложения швов и выработать программу необходимых относительных перемещений сварочного инструмента и изделия, а также изменения параметров процесса сварки с учетом реального положения в рабочей зоне каждого экземпляра изделия и фактических геометрических параметров соединения (зазора, сечения разделки и т.д.), подготовленного под сварку. Однако доступные в настоящее время для потребителей сварочные робототехнологические комплексы не могут выбирать последовательности сварки и требуют детального задания программы работы. Только некоторые модели роботов могут решать частные, наиболее простые задачи адаптации (т.е. корректировки программы перемещений и программы изменения параметров режима для компенсации случайных отклонений линии сопряжения свариваемых элементов и геометрических параметров соединения, подготовленного под сварку, от программных значений). Все это значительно сужает область применения роботов для дуговой сварки.

Несовершенство системы адаптации (и, прежде всего, той ее части, которая должна воспринимать информацию об изделии) в современных робототехнологических комплексах компенсируется участием человека (оператора) в создании детальной программы сварки. Но и в таких упрощенных робототехнологических комплексах необходимо применять весьма сложные технические средства с разветвленной системой получения информации о текущем состоянии всех элементов составных частей робототехнологического комплекса и развитой системой управления комплексом.

Сварочные автоматы

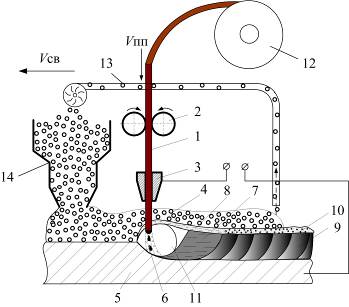

При сварке под флюсом электрическая дуга горит между концом электродной (сварочной) проволоки и свариваемым металлом под слоем флюса (рисунок ). Под действием тепла сварочной дуги расплавляются основной металл и проволока, а также часть флюса, находящегося в зоне дуги. В области сварки образуется полость, ограниченная в верхней части оболочкой расплавленного флюса и заполненная парами металла, флюса и газами. Сварочный пузырь оттесняет образовавшийся расплав металла от дуги, что позволяет расплавлять металл свариваемых деталей на большую глубину. Расплавленный флюс, окружая газовую полость и жидкий металл, защищает дугу и сварочную ванну от вредного воздействия атмосферного воздуха, осуществляет металлургическую обработку металла и препятствует его разбрызгиванию. По мере удаления сварочной дуги расплавленный флюс, в значительной части прореагировавший с жидким металлом, затвердевает, образуя на поверхности шва легко отделяемую шлаковую корку.

Рисунок – Автоматическая сварка под слоем флюса

Vпп – скорость подачи проволоки; Vсв – скорость сварки

1 – сварочная проволока; 2 – подающие ролики; 3 – токосъемник; 4 – гранулированный флюс; 5 – деталь; 6 – дуга; 7 – расплавленный металл; 8 – расплавленный шлак; 9 – наплавленный; 10 – шлаковая корка; 11 – сварочный пузырь; 12 – катушка с проволокой; 13 – флюсосборник; 14 – бункер с флюсом

По степени механизации процесса различают механизированную и автоматическую сварку под флюсом. В промышленном строительстве в основном используется автоматический процесс. С помощью механизма подачи электродная проволока поступает в зону дуги, которая автоматически перемещается вдоль стыка. Сварочный флюс самотеком высыпается из бункера в место сварки впереди дуги слоем толщиной 40 – 80 мм и шириной 40 – 100 мм (чем больше толщина свариваемого металла и ширина шва, тем больше толщина и ширина слой флюса). Не расплавившаяся при сварке часть флюса собирается со шва специальным пневмоотсосом в бункер и повторно используется.

По сравнению с ручной дуговой сваркой автоматическая дуговая сварка под флюсом обеспечивает: повышение производительности в 3 – 8 раз (при снижении доли электродного металла почти в 2 раза), улучшение качества сварных соединений, экономичность процесса.

Высокая производительность автоматической сварки под флюсом достигается за счет непрерывной подачи электродной проволоки в зону сварки и, главным образом, за счет использования больших абсолютных величин и плотностей сварочного тока. Использование больших сварочных токов не только увеличивает количество расплавляемого металла в единицу времени, но и резко повышает глубину проплавления основного металла, что позволяет уменьшить глубину разделки кромок под сварку и этим сократить количество металла, наплавляемого на единицу длины шва. Скорость автоматической однодуговой сварки под флюсом может достигать 80 – 100 м/ч. Высокое качество сварного соединения обеспечивается за счет надежной защиты расплавленного металла от взаимодействия с воздухом, его активной металлургической обработки и легирования жидким шлаком. Экономичность сварки определяется повышением производительности процесса, снижением расхода сварочных материалов за счет сокращения потерь металла на угар и разбрызгивание и уменьшает расход электроэнергии.

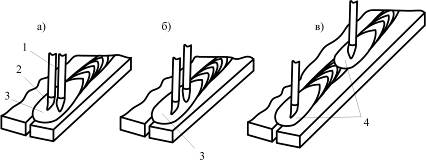

Основным видом автоматической сварки под флюсом является сварка одной дугой. Вместе с тем для расширения технологических возможностей и повышения в 1,5 – 2 раза производительности используется сварка двумя и более дугами (рисунок ). Повысить производительность почти в 2 раза и качество сварки можно путем применения порошкового присадочного металла (ППМ). В качестве ППМ используют гранулированный порошок, окатыши, рубленую проволоку с размером частиц 1 – 2 мм. Подача ППМ в зону сварки осуществляется двумя способами: предварительной (перед сваркой) засыпкой ППМ в зазор или разделку кромок (рисунок ); подачей ППМ на вылет электрода в процессе сварки со стороны хвостовой части (рисунок , б). В последнем случае порошок налипает на электрод под действием кольцевого магнитного поля. Интенсификация процесса при сварке с ППМ достигается за счет лучшего использования тепла сварочной дуги. Наряду с повышением производительности существенно снижаются расходы флюса и электроэнергии.

Дата добавления: 2022-05-27; просмотров: 146;