Заготовительные операции

Литые, кованые и штампованные заготовки обычно поступают на сварку в виде, не требующем дополнительных операций. По-другому обстоит дело с деталями из проката. После подбора металла по размерам и маркам стали необходимо выполнить следующие операции: правку, разметку, резку, обработку кромок, гибку и очистку под сварку.

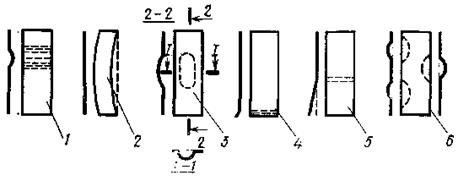

1 – волнистость; 2 – серповидность в плоскости; 3 – местные выпучины;

4 – заломленные кромки; 5 – местная погнутость; 6 – волнистость поперек части листа

Рисунок 38 – Виды деформации листовой стали

Листовой прокат требует правки в том случае, если его поставляют е неправленом виде, а также если деформации возникли при транспортировании. Наиболее часто встречающиеся виды деформирования изображены на рисунок 38.

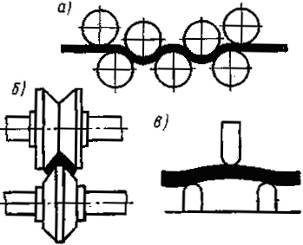

Правка осуществляется созданием местной пластической деформации и обычно производится в холодном состоянии. Для устранения деформаций используют многовалковые машины, листоправильные вальцы,роликовые машины, правильно-гибочные пресса (рисунок 39).

а – на листоправильных вальцах; б – в углоправильных вальцах;

в – на прессе

Рисунок 39 – Схемы правки листовых и профильных элементов

Разметка и резка. Индивидуальная разметка трудоемка. Наметка более производительна, однако изготовление специальных наметочных шаблонов не всегда экономически целесообразно. Оптический метод позволяет вести разметку без шаблона — по чертежу, проектируемому на размечаемую поверхность.

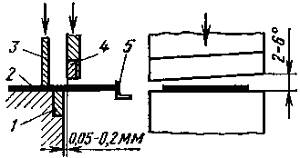

Резка деталей с прямолинейными кромками из листов толщиной до 40 мм, как правило, производится на гильотинных ножницах (рисунок 40, а). Разрезаемый лист 2 заводится между нижним 1 и верхним 4 ножами до упора 5 и зажимается прижимом 3.Верхний нож, нажимая на лист, производит скалывание. Дисковые ножницы (рисунок 40, б) позволяют осуществлять вырезку листовых деталей с непрямолинейными кромками толщиной s=20-25 мм. Для поперечной резки фасонного проката применяют пресс-ножницы с фасонными ножами или дисковые пилы. В некоторых случаях применяют резку гладким диском либо с помощью трения, либо контактно-дуговым оплавлением.

а б

Рисунок 40 – Схема резки металла на ножницах различных типов

Производительным является процесс вырубки в штампах. При номинальных размерах деталей 1–4 м погрешности могут составлять (1,0 - 2,5) мм.

Разделительная термическая резка менее производительна, чем резка на ножницах, но более универсальна и применяется для получения стальных заготовок разных толщин как прямолинейного, так и криволинейного очертания. Наряду с газопламенной кислородной резкой все шире применяют плазменно-дуговую резку, позволяющую обрабатывать практически любые металлы и сплавы.

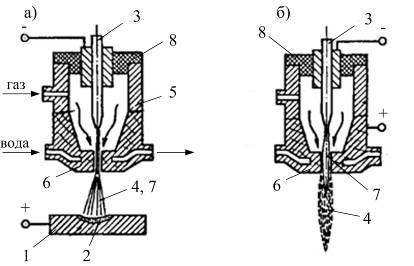

Температура сварочной дуги достигает 7 000 – 8 000°С. Однако эта температура не является для дуги предельной и может быть повышена за счет ее принудительного сжатия. Такое сжатие дуги, а точнее ее плазменного столба с целью повышения температуры и концентрации тепловой мощности, осуществляется в специальных плазменных горелках – плазмотронах (рис. 3.6), при этом в качестве инструмента сжатия используются сопло плазмотрона и поток рабочего газа (аргона, азота, воздуха). При сжатии столба дуги уменьшается площадь его поперечного сечения, что приводит к значительному увеличению числа соударений частиц плазмы, повышению степени ионизации и, как следствие, резкому повышению температуры на несколько тысяч градусов. Сжатая дуга применяется для плазменной резки, сварки и наплавки металлов.

Рисунок – Плазмотроны: а – с дугой прямого действия; б – с дугой косвенного действия;

1 – свариваемые детали; 2 – жидкий металл; 3 – неплавящийся электрод; 4 – плазменная струя; 5 – корпус; 6 – медное сопло; 7 – дуга; 8 – электроизолятор

Получаемая в плазмотронах сжатая дуга может быть прямого или косвенного действия. При сжатой дуге прямого действия (рис. 3.6, а) дуга горит между неплавящимся (чаще всего вольфрамовым) электродом – катодом и обрабатываемой деталью – анодом (таким образом, деталь оказывается включенной в свариваемую цепь). В этом случае столб дуги сжимается стенками сопла плазмотрона и рабочим газом, проходящим через сопло. Последний дополнительно уменьшает сечение столба дуги, одновременно изолируя плазму от стенок сопла горелки. При соответствующем подборе режимов можно повысить температуру плазмы сжатой дуги прямого действия до 30 000 – 35 000°С. Сжатая дуга косвенного действия горит между неплавящимся электродом – катодом и соплом горелки – анодом внутри плазмотрона (рис. 3.6, б). Поток рабочего газа выдувает плазму из сопла горелки в виде факела, температура которого может достигать 10 000 – 15 000°С.

Например, для роспуска листового проката на полосы могут изготавливаться машины портального типа шириной до 6 м и комплектоваться газовыми резаками различной мощности до 28 штук на портале (рисунок 41). Настройка резаков, устанавливаемых на балке, осуществляется вручную.

Рисунок 41 – Машины портального типа для резки полос

Существует ряд машин для контурной резки, позволяющих производить вырезы по заданному контуру в любом положении. В памяти машины можно одновременно хранить несколько программ контуров и запускать их с пульта ДУ. В качестве инструмента для резки может использоваться как плазменный, так и газовый резак, а для сварки – сварочная горелка. Машина перемещается по рельсу, изготовленному из алюминиевого сплава, который крепится в рабочей зоне в любом пространственном положении с помощью магнитов или вакуумных присосок (если материал опоры немагнитный).

Рисунок 42 – Машины для контурной резки

Кромкоподготовка. Кромкофрезерные станки предназначены для обработки торцов листа после термической резки, а также для создания разделки кромок под сварку. Кромкофрезерный станок способен, в зависимости от типа фрезы, делать V-образную, X-образную или U-образную одно- или двухстороннюю разделку кромки. Толщина обрабатываемого стального листа – до 50 мм, длина листа – до 28 и более метров.

Торцефрезерные станки (рисунок 43) используются для фрезерования торцов сварных и горячекатаных двутавровых балок или балок коробчатого сечения, а также других видов заготовок. Простая конструкция станков позволяет легко и быстро осуществлять их настройку и регулировку. Торцефрезерные станки состоят из следующих основных узлов: вертикальной консоли, скользящего стола, станины, устройства механической подачи, фрезерной головки, электросистемы, рельсового направляющего пути и т.д. Корпус представляет собой сварную конструкцию, обработанную после сварки для снятия напряжений. Это обеспечивает легкий вес конструкции и высокая жесткость.

Рисунок 43 – Кромкофрезерный станок (а), U – образная разделка кромки

Для подготовки кромок перед сваркой используются не только механические кромкострогальные станки но и термические (рисунок 44) способы резки (газокислородная, плазменная).

а б

а – газокислородная, б – воздушно-плазменная

Рисунок 44 – Термические способы подготовки кромок

Гибка.Холодную гибку листовых элементов толщиной до 60 мм для получения деталей цилиндрической и конической формы осуществляют на листогибочных вальцах с валками длиной до 13 м.

При холодной гибке профильного проката и труб используют роликогибочные машины и трубогибочные станки. Когда возникают трудности, связанные с нарушением формы поперечного сечения, целесообразно использовать специальные гибочные станки с индукционным нагревом непрерывно перемещаемой и изгибаемой заготовки.

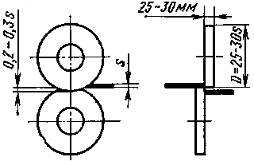

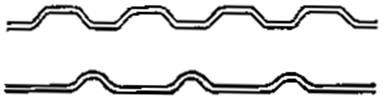

Гофрирование (рисунок 45) повышает жесткость листов. Его предпочтительно производить штамповкой, а не гибкой, чтобы поперечные кромки листов оставались плоскими.

Рисунок 45 – Гофрированные листы

Очистка.Для очистки проката, деталей и сварных узлов применяют механические и химические методы. Удаление загрязнения, ржавчины и окалины производят с помощью дробеструйных и дробеметных аппаратов, а также используют зачистные станки, рабочим органом которых являются металлические щетки, иглофрезы, шлифовальные круги и ленты.

Дата добавления: 2022-05-27; просмотров: 148;