Основные технологические требования, предъявляемые к сборочно-сварочной оснастке

Определение типа технологической оснастки для сварочных работ зависит от характера производства, конструкции сварного узла и способа сварки.

Конструктивное исполнение оснастки имеет немаловажное значение в выборе средств межоперационного транспорта и регламентирует степень механизации всего процесса изготовления) изделий.

В отличие от оснастки для обработки резанием сборочно-сварочная оснастка имеет специфические особенности, которые и следует учитывать в новых разработках и при модернизации: уже действующей оснастки.

Сварочная оснастка должна обеспечивать:

пространственное размещение деталей в свариваемом узле,, исключая операцию подгонки;

точность сборки в пределах установленных чертежом допусков;

доступ к местам прихватов и сварки;

наиболее выгодный порядок сборки и последовательность наложения сварных швов;

соблюдение заданного размера между кромками свариваемых деталей;

надежное закрепление свариваемого изделия силовыми прижимами — винтовыми, пневматическими и гидравлическими. Для предупреждения самопроизвольного их раскрепления во время манипуляций со свариваемым изделием в кинематическую, схему механизмов крепления должны быть встроены самотормозящиеся звенья. Для предотвращения заклинивания резьбовых зажимных механизмов при их нагреве в процессе сварки резьба силовых элементов должна быть неполного профиля (прослаблена). Эксцентриковые же зажимные элементы вообще должны быть вынесены из зоны распространения сварочных брызг, попадание которых на рабочие поверхности эксцентрикового зажима выводит его из строя;

возможность сварки в нижнем положении;

быстрый отвод теплоты от мест интенсивного нагрева;

снижение сварочных деформаций в свариваемом узле;

предохранение всех базовых и установочных поверхностей

надежную защиту (особенно при сварке в среде СО2) базовых и установочных поверхностей, силовых элементов (штоки цилиндров, резьбовые поверхности силовых зажимов), а также корпуса самой оснастки от прилипания сварочных брызг. Резьбовые элементы должны иметь защитные кожухи либо должны быть закрыты колпачковыми гайками.

Элементы сборочно-сварочных приспособлений должны быть достаточно прочными и жесткими (для точного закрепления изделия в требуемом положении и для исключения его деформаций при сварке). Изделие должно быть зафиксировано так, чтобы во время сварки оно имело возможность смещения, так как при жестком закреплении свариваемых элементов возникают температурные и усадочные напряжения, способные вызвать трещины в сварных швах или в основном металле или же коробление изделия.

Зажимные и установочные элементы (шаблоны, упоры и фиксаторы) сварочной оснастки не должны создавать заклинивания под действием сварочных деформаций элементов свариваемого или собираемого на прихватках узла. При необходимости они должны обеспечивать сдвиг изделия в сторону от установочных элементов, а уже затем свободный его съем.

При одновременной сварке нескольких поворотных стыков электрическая схема управления сварочными головками должна обеспечивать пуск установки только при синхронном возбуждении всех сварочных дуг.

Для создания условий стабильного режима сварки (горение дуги) с целью устранения прихватки поворотных цапф кантователей к корпусу технологической оснастки и для нормальной работы подшипников качения в механизме поворота планшайб сварочная оснастка должна иметь надежный токоподвод. В частности, подшипники качения работают надежно лишь при прохождении через них сварочного тока до 250 А.

Как показал опыт Челябинского тракторного завода, в работе хорошо зарекомендовали себя поворотные столы с шариковой обоймой (50-70 шариков), выполняющей функции опорного подшипника.

Наиболее трудоемкие элементы сборки — взаимная ориентация и сопряжение собираемого изделия. Одна из главных помех автоматизации сборочно-сварочных процессов заключается в неподготовленности изделий к условиям автоматической сборки.

Для обеспечения нормальной работы сборочных линий ряд зарубежных фирм, например, выпускает детали высокого качества, с грифом «годен к автоматизации». Несмотря на их большую стоимость, применение таких деталей для автоматической сборки рационально, так как исключается вынужденная остановка оборудования, связанная с устранением неполадок из-за порчи деталей.

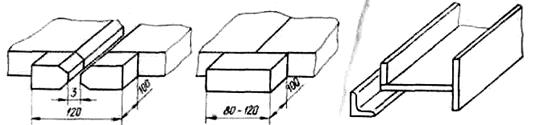

Проектируя установки (кантователи) для автоматической сварки продольных швов, необходимо помнить, что после возбуждения сварочной дуги автомат сразу же начинает перемещаться вдоль шва со скоростью сварки. А так как с начала процесса металл еще недостаточно прогрет, то возможен непровар, на конце шва могут образоваться поры и усадочные трещины. Поэтому начало и конец шва целесообразно выводить на выводные планки (рисунок 29).

Рисунок 29 – Выводные планки

Для обеспечения нормальных условий работы технологическая оснастка должна быть оборудована встроенной вытяжной вентиляцией или панелями равномерного всасывания.

В качестве отводящих вентиляционных каналов используют поворотные платформы (планшайбы) коробчатого сечения или пустотелые цапфы.

Вся технологическая оснастка должна удовлетворять требованиям техники безопасности и должна быть заземлена согласно действующим нормам. Для присоединения заземляющего провода должен быть болт диаметром 8-10 мм, расположенный в доступном месте с надписью «ЗЕМЛЯ» и условным обозначением «ЗЕМЛЯ» (синего цвета).

Кроме того, на выбор типа технологической оснастки оказывает влияние характер производства (единичное, серийное, массовое), требование к точности сборки и качеству сварного соединения, технология изготовления заготовок, способ сварки и ряд других факторов.

Дата добавления: 2022-05-27; просмотров: 144;