Рациональное проектирование и технологичность сварных конструкций

Задача создания оригинальных машин или механизмов, предназначенных для выполнения каких-либо новых функций или известных функций, но новым способом, в практике проектирования встречается довольно редко. В большинстве случаев создаваемая конструкция представляет собой итог работы проектировщиков нескольких поколений. Тем не менее всякое вновь проектируемое изделие имеет элемент оригинальности. Разнообразие назначений, форм и размеров сварных конструкций, а также прогресс техники и технологии не позволяют конструктору просто повторять готовые решения. Поэтому проектирование — творческая задача, не исключающая разумной конструктивной преемственности. Оптимальными являются такие конструктивные формы, которые отвечают служебному назначению изделия, обеспечивают надежную работу в пределах заданного ресурса, позволяют изготовить изделие при минимальных затратах материалов, труда и времени. Эти признаки определяют понятие технологичности конструкции. Кроме того, необходимо, чтобы конструкция отвечала требованиям технической эстетики. Эти требования должны соблюдаться на всех стадиях проектирования конструкции и в процессе ее изготовления.

На этапе эскизного проектирования выявляют принципиальную возможность обеспечения заданных служебных свойств изделия при различных вариантах конструктивного оформления и оценивают их технологическую целесообразность.

Генеральное конструктивное оформление обычно предопределяется предшествующим опытом создания изделий данного типа. Напротив, выбор формы и размеров отдельных элементов конструкции определяется параметрами и особенностями данной проектируемой машины. При проектировании этих элементов одновременно с выбором материала и метода получения заготовок конструктор назначает расположение сварных соединений, их тип и способ сварки. Таким образом, основные вопросы технологичности сварных конструкций решаются уже на первом этапе проектирования путем умелого использования богатых возможностей компоновки из отдельных заготовок и применения наиболее прогрессивных приемов изготовления с помощью сварки.

Технолог не в состоянии эффективно использовать передовую технологию там, где конструкция разработана без учета технологичности. Поэтому на всех стадиях проектирования сварной конструкции при отработке технологичности конструктивных решений обязательно участие технологов-сварщиков, которое обеспечивается как через технологические отделы конструкторских бюро, так и путем согласования с отделом главного сварщика.

На стадии технического проекта конструкции всех основных узлов и наиболее трудоемких деталей обычно разрабатывают в нескольких вариантах, которые затем сравнивают по их технологичности и надежности в эксплуатации. В случае необходимости при этом производят расчеты трудоемкости изготовления, металлоемкости и других показателей. Не всегда удается изыскать вариант, существенно превосходящий все другие. Тогда выбор производят на основании того показателя, который в данном случае является решающим.

На этапе рабочего проектирования производят детальную технологическую проработку принятого варианта конструкции. В первую очередь прорабатывают чертежи и технические условия на крупные заготовки, в особенности поставляемые извне, затем чертежи всех основных узлов и деталей и технические условия на их изготовление, сборку, монтаж и испытания. Рабочие чертежи направляют в отдел главного сварщика. Здесь при разработке рабочей технологии спроектированной конструкции выявляют недостатки, связанные в основном с выбором материалов (по их свариваемости), видов заготовок, размеров швов и характера подготовки кромок, припусков на механическую обработку, допусков формы и размеров, методов контрольных операций. Необходимые изменения по согласованию с конструктором вносят в чертежи и технологическую документацию до запуска изделия в производство. В ряде случаев при создании принципиально новых типов сварных конструкций, а также при освоении новых материалов или сварочных процессов к решению наиболее сложных вопросов привлекают научно-исследовательские организации.

На стадии проектирования работа по улучшению технологичности обычно проводится в основном по трем направлениям.

1. Экономия металла. Поиск наилучших конструктивных форм, возможно более точный учет характера и значений действующих нагрузок, применение уточненных методов расчета позволяют конструктору экономить металл, устраняя излишний запас прочности, уменьшая массу металла, слабо участвующего в работе. Целесообразно вместо пространственных решетчатых конструкций использовать оболочковые; требования высокой жесткости удовлетворять, применяя гнутые или гофрированные тонколистовые, а также сотовые элементы; при работе на продольную устойчивость использовать трубчатые элементы. Выбор металла открывает большие возможности снижения массы изделия. Наибольшая экономия металла может быть получена при использовании прочных и высокопрочных сталей и сплавов с высокой удельной прочностью (алюминиевых, титановых). Снижению массы изделия способствует также применение более прочных холоднокатаных элементов вместо горячекатаных. Повышение прочности, а следовательно, и снижение массы изделия достигается термообработкой. Однако повышение прочности металла нередко сопровождается ухудшением его свариваемости или снижением сопротивления разрушению. Поэтому экономия металла за счет повышения его прочности целесообразна только при учете этих факторов. Большие перспективы имеет применение композиционных материалов, например двухслойных сталей.

2. Снижение трудоемкости изготовления. В этом плане важным является выбор размеров и метода получения заготовок, а также приемов их сварки. При проработке конструктивной схемы и ориентировочном подсчете размеров сечений еще не имеет существенного значения, будет ли конструкция монолитной или сварной. Вопросы, непосредственно связанные со сваркой, возникают при членении изделия на отдельные заготовки. Намечая расположение сварных соединений, проектировщик не только задает форму и размеры отдельных заготовок, в значительной степени предопределяет решение ряда конструктивных и технологических вопросов, таких, как методы получения заготовок, типы соединений, приемы сварки и т.д. Поэтому выбор варианта расчленения весьма важен с точки зрения его влияния на технологичность конструкции.

При проектировании уникальных изделий большого размера и массы членение нередко является единственно возможным решением задачи, так как изготовить их целиком не позволяет недостаточная мощность существующего оборудования. При членении сложных деталей желательно сочетать простоту форм отдельных заготовок с рациональным расположением сварных соединений. Так, например, цельнолитую сложную стальную отливку большого размера приходится формовать в полу цеха с большими затратами ручного труда. Переход к сварному варианту из небольших простых литых заготовок позволяет применить машинную формовку и значительно сократить трудоемкость.

Нередко условия нагружения различных частей сварной конструкции различаются весьма заметно. В этом случае целесообразно выбирать материалы и методы получения заготовок с учетом различия требований к механическим свойствам отдельных частей.

При выборе метода сварки конструктор должен учесть свариваемость металла заготовок, назначить тип соединениями обеспечить удобство выполнения сборочно-сварочных операций. Доставка крупных сварных изделий к месту эксплуатации целиком нередко оказывается невозможной или нецелесообразной. В этом случае часть сварочных операций выполняют при монтаже. Подход к выбору метода сварки и конструктивному оформлению соединений для заводской и монтажной сварки может быть различным. Поэтому размеры элементов и места расположения монтажных швов назначают одновременно с выбором метода сварки. Выбор метода сварки обычно включает назначение типа сварного соединения, приемов его выполнения и применяемого присадочного металла, а также термообработки, если это необходимо. Эти данные предопределяют механические свойства сварного соединения и значения допускаемого напряжения, что необходимо для выполнения расчетов на прочность.

На стадии рабочего проектирования конструктивное оформление сварных соединений прорабатывается более детально. На чертежах указываются характер обработки кромок, допуски на размер с учетом припусков на последующую механическую обработку узла или изделия.

Вопросы точности и стабильности размеров конструкции, конечно, не исчерпываются выбором метода сварки. Существенным является учет сварочных деформаций и напряжений, назначение технологических мероприятий по их предотвращению и устранению. Этот круг вопросов решают на стадии рабочего проектирования как с целью обоснования значений допусков и припусков, так и с точки зрения целесообразности проведения термообработки. Многие весьма ответственные изделия вполне надежно работают после сварки без какой-либо термической обработки. С другой стороны, применение термообработки нередко заметно улучшает механические свойства и структуру сварных соединений, способствуя повышению их работоспособности. Неоправданное назначение операции термообработки может существенно увеличить трудоемкость изготовления изделия, в особенности в условиях серийного производства. Проводить послесварочную термообработку или отказаться от нее — решают, принимая во внимание химический состав металла, метод сварки и присадочный металл, конструктивное оформление соединений и узлов, требования к механическим свойствам, условия эксплуатации и т. д.

3.Экономия времени. Наибольшая экономия времени достигается в условиях непрерывного поточного автоматизированного производства при крупносерийном и массовом выпуске продукции, когда все операции согласованы во времени и выполняются механизмами. Следовательно, при проектировании сварных изделий конструктор должен обеспечить эффективность их изготовления с помощью высокопроизводительных механизмов и автоматических устройств. Однако доля сварных конструкций, изготовляемых в условиях серийного и массового производства, относительно невелика. В мелкосерийном производстве эффективно использовать поточные методы изготовления позволяют типизация и нормализация. Важно осуществить рациональный выбор системы конструкции и размерных ее параметров. Изыскание прогрессивных конструктивных форм и технологий позволяет проектировщику ограничить количество типоразмеров и тем самым увеличить серийность выпускаемых изделий.

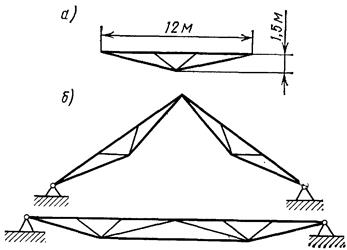

Рассмотрим решение этих вопросов на примере стропильных ферм, серийному производству которых препятствует большое число типоразмеров и множество коротких различно ориентированных швов, а также необходимость кантовки под сварку уже собранной фермы. В настоящее время разработана типовая конструкция стропильной фермы из минимального числа деталей (рисунок 5, а). Типоразмеры различаются по размерам сечений элементов при сохранении неизменными длины фермы l=12 м и высоты Л=1,5 м. Компоновки из таких ферм позволяют сооружать перекрытия пролетом более 12 м (рисунок 5, б). Это позволяет увеличить выпуск таких типовых ферм до 400 000 шт. в год, что обеспечивает возможность перехода к их крупносерийному производству. Кроме того, ограниченное число деталей, их легкая сборка, возможность использования точечной контактной сварки, не требующей кантовки фермы, — все это позволяет организовать производство ферм в условиях автоматической поточной линии.

Рисунок 5 – Типовая стропильная ферма (а); возможные способы ее компоновки (б)

В случае, когда увеличить серийность выпуска изделия не удается и изготовление конструкции предполагается в условиях мелкосерийного производства, конструктору следует так подбирать типоразмеры узлов и элементов, чтобы они соответствовали формам и размерам нормализованной технологической оснастки.

Дата добавления: 2022-05-27; просмотров: 180;