Системы управления с математической моделью

Современный уровень требований, предъявляемых к сварным соединениям, может быть удовлетворен лишь при оптимальном управлении сварочным процессом, с прогнозированием качества сварного соединения. Должно быть обеспечено такое сочетание параметров режима сварки и их изменение во времени с учетом действующих ограничений, при котором получается максимальное значение критерия оптимизации (например, диаметра ядра сварной точки при контактной сварке, глубины проплавления стыка при дуговой, электронно-лучевой или лазерной сварке).

Для успешного решения задачи оптимизации недостаточно стабилизировать какой-либо параметр режима или изменять его по заданной программе при помощи автоматического регулятора. При оптимальном управлении необходимо использовать количественные зависимости между параметрами режима и выходными показателями качества сварки с тем, чтобы обеспечить протекание сварочного процесса в соответствии с выбранным заранее критерием оптимизации. Для этого необходимо формализовать задачу, т.е. описать процесс сварки достаточно точными математическими зависимостями. При этом объект управления заменяется математической моделью, описывающей те особенности процесса, которые существенны для управления им, и вводятся ограничения, обусловленные технологическими, экономическими и другими причинами.

Используя модель процесса сварки на основе информации о параметрах режима, размерах и форме шва, можно управлять режимом сварки с целью обеспечить заданное качество шва, либо обнаружить места, где произошли недопустимые изменения параметров режима. Системы управления на базе микроЭВМ с математической моделью в контуре управления могут быть созданы для машин контактной, электронно-лучевой и дуговой сварки.

По сравнению с традиционной аппаратурой и методами управления применение микроЭВМ позволяет сократить сроки проектирования новых систем, наряду со снижением стоимости аппаратуры, повысить ее надежность, уменьшить размеры и потребляемую мощность. При этом можно расширить функции систем управления благодаря тому, что микроЭВМ в состоянии выполнить большой объем вычислительных операций. Логические операции по включению или отключению различных элементов сварочного оборудования микроЭВМ осуществляет по программе, введенной в оперативную память машины. Эти операции легко наменять или корректировать в процессе сварки в зависимости от полученных результатов вычислений ЭВМ в реальном времени на основании измерения текущих параметров режима. Все эти операции практически невозможно выполнить в аппаратуре, реализованной на дискретных элементах. Наличие памяти в системе позволяет собирать данные о процессе сварки, выполнять их первичную обработку и накапливать. Эти данные после окончания сварки либо рабочей смены могут быть выданы на печать в виде паспорта технологического процесса или в форме отчета за смену. Становятся возможными проверка исправности системы управления, контроль и прогнозирование состояния сварочного оборудования, разработка и практическое использование в аппаратуре различных математических моделей процесса сварки. Применяя их, можно управлять процессом по обобщенному критерию качества, затрагивающему многие эксплуатационные характеристики изделия: механическую и технологическую прочность, коррозионную стойкость.

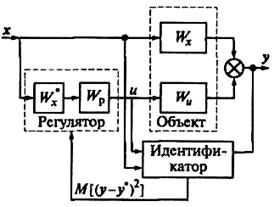

Функциональная схема адаптивной системы стабилизации обобщенного критерия качества сварки приведена на рисунок 5.15, где х — вектор входных возмущений (по технологическим параметрам изделия, электрическим параметрам сварочного контура, взаимному расположению электрода и стыка и т.д.); и — скалярное управление (по току и длине дуги, току и скорости сварки и др.); у — вектор выходной оценки качества сварки (заданная ширина обратного валика при сварке со сквозным проплавлением и др.); Wх*— изменяемая оценка (модель) передаточной функции управляющего устройства; у* — предсказанный по модели вектор выходной оценки качества, вычисляемый в блоке «Идентификатор».

Рисунок 5.15 – Функциональная схема адаптивной системы стабилизации обобщенного критерия качества сварки

Передаточная функция реального объекта (сварочной ванны) может быть представлена в виде двух передаточных функций — матричной Wx по каналам возмущений и скалярной Wuпо каналу управления. Звенья Wх* и Wpпредставляют собой регулятор.

Идентификатор (блок вычисления текущей модели объекта и требуемой модели регулятора на основе обработки входных и выходных данных реального объекта) за все время управления уточняет модель регулятора по каналам возмущений. По построенной модели объекта предсказывается у*, который поступает на вход управляющего устройства. На выходе Wрвырабатывается сигнал управления и, компенсирующий влияние возмущений.

В ряде случаев модель объекта W*x может быть получена в режиме активной идентификации с использованием методов факторного анализа и в дальнейшем не требует уточнения в ходе технологического процесса. Процесс управления в этом случае можно вести по принципу эталонной модели без адаптации ее структуры.

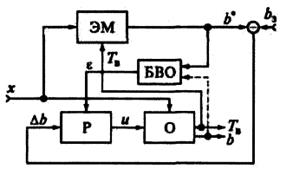

Примером такой системы может служить САУ глубиной противления при сварке труб на станах аргонодуговой сварки с наружным оптическим датчиком температуры сварочной ванны (рисунок 5.16).

ЭМ — эталонная модель; БВО — блок вычисления ошибки; Р — регулятор; О — объект регулирования; b, b3, b* — ширина обратного валика, его заданное значение и модельная оценка; Тв — температура наружной поверхности сварочной ванны; Δb, ε — рассогласование и ошибка параметра b, x — вектор входных возмущений; и — сигнал управления

Рисунок 5.16 – Функциональная схема системы управления глубиной проплавления стыка с эталонной моделью

Дата добавления: 2022-05-27; просмотров: 142;