ПРЕВРАЩЕНИЯ, ПРОТЕКАЮЩИЕ В СТРУКТУРЕ СТАЛИ ПРИ НАГРЕВЕ И ОХЛАЖДЕНИИ.

Любая разновидность термической обработки состоит из комбинации четырех основных превращений, в основе которых лежат стремления системы к минимуму свободной энергии (рис 8.1).

Рис. 8.1. Зависимость свободной энергии структурных составляющих сталей от температуры: аустенита (FA), мартенсита (FM), перлита (FП)

1. Превращение перлита в аустенит (П→А), происходит при нагреве выше критической температуры А1, минимальной свободной энергией обладает аустенит.

Feα(C)+ Fe3C →Feγ(C)

2. Превращение аустенита в перлит (А→П), происходит при охлаждении ниже А1, минимальной свободной энергией обладает перлит:

Feγ(C)+ Feα(C) →Fe3C

3. Превращение аустенита в мартенсит (А→М), происходит при быстром охлаждении ниже температуры нестабильного равновесия

Feγ(C)→ Feα(C)'

4. Превращение мартенсита в перлит (М→П) – происходит при любых температурах, т.к. свободная энергия мартенсита больше, чем свободная энергия перлита.

Feα(C)'→ Feα(C)+ Fe3C

МЕХАНИЗМ ОСНОВНЫХ ПРЕВРАЩЕНИЙ.

1. Превращение перлита в аустенит

Превращение основано на диффузии углерода, сопровождается полиморфным превращением Feα→Feγ, а так же растворением цементита в аустените.

Для исследования процессов строят диаграммы изотермического образования аустенита. Для этого образцы нагревают до температуры выше  и выдерживают, фиксируя начало и конец превращения.

и выдерживают, фиксируя начало и конец превращения.

Рис. 8.2. Диаграмма изотермического образования аустенита:

1 - начало образования аустенита;

2 - конец преобразования перлита в аустенит;

3 - полное растворение цементита.

Рис. 8.3. Механизм превращения перлита в аустенит.

[С увеличением перегрева и скорости нагрева продолжительность превращения сокращается.]

Превращение начинаются с зарождения центров аустенитных зерен на поверхности раздела феррит – цементит, кристаллическая решетка Feα перестраивается в решетку Feγ.

Время превращения зависит от температуры, так как с увеличением степени перегрева уменьшается размер критического зародыша аустенита, увеличиваются скорость возникновения зародышей и скорость их роста

Образующиеся зерна аустенита имеют вначале такую же концентрацию углерода, как и феррит. Затем в аустените начинает растворяться вторая фаза перлита – цементит, следовательно, концентрация углерода увеличивается. Превращение Feα в Feγ идет быстрее. После того, как весь цементит растворится, аустенит неоднороден по химическому составу: там, где находились пластинки цементита концентрация углерода более высокая. Для завершения процесса перераспределения углерода в аустените требуется дополнительный нагрев или выдержка.

Величина образовавшегося зерна аустенита оказывает влияние на свойства стали.

Неправильный режим нагрева может привести либо к перегреву, либо к пережогу стали.

Перегрев. Нагрев доэвтектоидной стали значительно выше температуры  приводит к интенсивному росту зерна аустенита. При охлаждении феррит выделяется в виде пластинчатых или игольчатых кристаллов. [Такая структура называется видманштеттовая структура и характеризуется пониженными механическими свойствами.] Перегрев можно исправить повторным нагревом до оптимальных температур с последующим медленным охлаждением.

приводит к интенсивному росту зерна аустенита. При охлаждении феррит выделяется в виде пластинчатых или игольчатых кристаллов. [Такая структура называется видманштеттовая структура и характеризуется пониженными механическими свойствами.] Перегрев можно исправить повторным нагревом до оптимальных температур с последующим медленным охлаждением.

Пережог имеет место, когда температура нагрева приближается к температуре плавления. При этом наблюдается окисление границ зерен, что резко снижает прочность стали. Излом такой стали камневидный. Пережог – неисправимый брак.

2. Превращение аустенита в перлит при медленном охлаждении.

Feγ(C)→Feα(C)+ Fe3C

Процесс протекает в 2 стадии:

1. Мгновенный бездиффузионный переход Feγ(C)→ Feα(C) (полиморфный процесс)

2. Диффузионный процесс - выделение из твердого раствора частиц

Fe3C (цементита)

Превращение связано с диффузией углерода, сопровождается полиморфным превращением Feγ→Feα, выделением углерода из аустенита в виде цементита, разрастанием образовавшегося цементита.

В зависимости от степени переохлаждения различают три области превращения. Вначале, с увеличением переохлаждения скорость превращения возрастает, а затем убывает. При температуре 727oС и ниже 200oС скорость равна нулю. При температуре 200oС равна нулю скорость диффузии углерода.

ОСОБЕННОСТИ МАРТЕНСИТНОГО ПРЕВРАЩЕНИЯ:

1.Мартенситное превращение невозможно подавить даже при самых высоких,

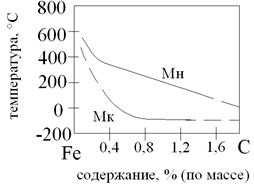

достигнутых, скоростях охлаждения. Мартенситообразование происходит в определенном интервале температур между верхней мартенситной точкой Мн и нижней мартенситной точкой, обозначаемой Мк. Превращение аустенита в мартенсит при охлаждении ничинается с определенной для каждой марки стали температуры Мн.

Рис.8.4. Зависимость температур начала (Мн) и конца (Мк) мартенситного превращения от содержания углерода в системе Fe - С.

2.Превращения происходит в условиях непрерывного понижения температуры.

При температуре Мн превращение только начинается, появляются первые кристаллы мартенсита. Чтобы мартенситное превращение развивалось, необходимо непрерывно охлаждать углеродистую сталь в мартенситном интервале Мн-Мк. Если охлаждение приостановить и выдерживать углеродистую сталь при постоянной температуре внутри этого интервала, то образование мартенсита почти сразу же прекращается.

3.Не происходит до конца (на 100%), особенно в сталях с содержанием углерода

более 0,6 %.

Горизонталь Мк отмечает температуру, ниже которой чрезвычайно быстро, практически «мгновенно», образуется некоторое количество мартенсита. После «мгновенного» образования мартенситная пластина не растет. Количество мартенсита при охлаждении ниже точки Мн увеличивается не вследствие подрастания уже образовавшихся пластин, а в результате «мгновенного» возникновения все новых и новых пластин. Эта особенность также резко отличает мартенситное превращение от перлитного.

После мартенситного превращения даже при охлаждении стали до температуры Мк, сохраняется некоторое количество остаточного аустенита 2,4%, который может вызвать изменение геометрии закаленных деталей. Чисто углеродистых сталей в не существует, т.к. в процессе выплавки в сталь попадают хром, никель и сера, фосфор и др., в результате чего остаточный аустенит остается в минимальном количестве.

| <== предыдущая лекция | | | следующая лекция ==> |

| Технологические свойства конструкционных легированных сталей | | | ХИМИКО – ТЕРМИЧЕСКАЯ ОБРАБОТКА СТАЛИ. |

Дата добавления: 2016-12-16; просмотров: 1650;