Теоретическая часть

РАСЧЕТ И ТАБЛИЧНОЕ ОПРЕДЕЛЕНИЕ РЕЖИМОВ РЕЗАНИЯ ПРИ СВЕРЛЕНИИ, ЗЕНКЕРОВАНИИ И РАЗВЕРТЫВАНИИ

Цель работы— научиться выбирать и назначать по справочным данным параметры режима резания при сверлении, зенкеровании и развертывании, а также выбирать коэффициенты и показатели степеней для расчета мощности резания по эмпирическим формулам.

Теоретическая часть

При назначении элементов режима резания для сверления, рассверливания, зенкерования и развертывания, чтобы процесс резания был наиболее производительным и экономичным, необходимо учитывать конкретные условия обработки: материал режущей части инструмента; обрабатываемый материал и требования, предъявляемые к обрабатываемой поверхности; оборудование, на котором будет происходить процесс обработки; применяемую смазочно-охлаждающую жидкость и др.

Рассмотрим последовательность назначения режимов резания.

1. Выбирают тип сверла и его основные размеры [1, табл. 14.1 и 14.2]. Формы заточки сверл в зависимости от материала режущей части инструмента приведены в [1, табл. 14.3, 14.5, 14.7]. Геометрические параметры заточки сверл из быстрорежущей стали назначают по [1, табл. 14.4]. Углы режущей части спиральных сверл выбирают в зависимости от материала заготовки [1, табл. 14.8].

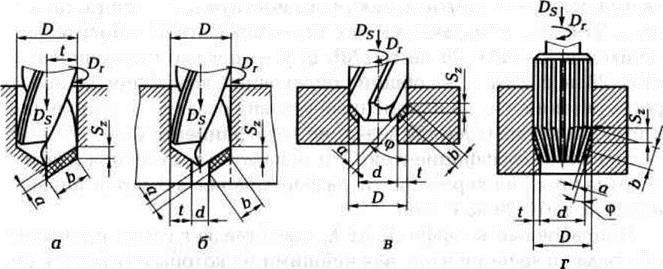

2. Определяют глубину резания t. При сверлении (рис. 1, а) отверстия в сплошном материале глубина резания, мм,

t = 0,5 D

где D — диаметр сверла, мм.

Рис. 1. Элементы режимов резания при сверлении (а), рассверливании (б), зенкеровании (в) и развертывании (г):

а — толщина срезаемого слоя; b — ширина срезаемого слоя; Sz — подана на зуб; D — диаметр сверла (зенкера, развертки); d — диаметр отверстия; φ — половина угла при вершине зенкера (развертки)

При рассверливании (рис. 1, б), зенкеровании (рис. 1, в) и развертывании (рис. 1, г) глубина резания t, мм, равная припуску на обработку h, определяется по формуле

t =D - d ,

где D – диаметр сверла (зенкера, развертки), мм; d – диаметр предварительно просверленного отверстия, мм.

3. Подачу S0 при сверлении выбирают в зависимости от материаловобрабатываемой детали и режущей части инструмента [1, табл. 15.8-15.12]. При сверлении отверстий, когда шероховатость и точность обработанной поверхности не являются определяющими, максимальное значение подачи S0 ограничивается прочностью ижесткостью режущего инструмента (сверла). При рассверливании отверстий подачу увеличивают в 1,5-2 раза по сравнению с табличной. При сверлении глубоких отверстий вводится поправочный коэффициент [1, с. 359]. При зенкеровании и развертывании подача S0 выбирается по справочным таблицам [1, табл. 15.15- 15.17].

4, Корректируют подачу S0 по паспортным данным станка, на котором будет проводиться обработка (берется ближайшее меньшее фактически имеющееся значение подачи на станке).

5. Назначают период стойкости сверла, зенкера и развертки [2, табл. 30 на с. 279].

6. При заданной оптимальной стойкости рассчитывают скорость главного движения резания, м/мин, допускаемую режущими свойствами резца, по эмпирической формуле

| C D |

v =v Kv,

T m S y

где Сv – коэффициент, характеризующий обрабатываемый материал и условия его обработки [2, табл. 28 на с. 278]; D – диаметр сверла, мм; T — стойкость режущего инструмента, мин [2, табл. 30 на с. 279]; S0 — подача, мм/об; m — показатель относительной стойкости [2, табл. 28 на с. 278]; q, у — показатели степеней [2, табл. 28 на с. 278]; Кv — общий поправочный коэффициент на скорость резания, т. е. на измененные условия резания по отношению к тем, для которых дается значение коэффициента Cv.

Значения коэффициентов Cv и показателей степеней для рассверливания, зенкерования и развертывания являются справочными [2, табл. 29 на с. 279].

Поправочный коэффициент Kv представляет собой произведение ряда коэффициентов, важнейшими из которых являются следующие:

Kv = Kмv Kиv Klv Kпv,

где Kмv — коэффициент, учитывающий качество обрабатываемого материала [2, табл. 1 — 4 на с. 261]; Kиv — коэффициент, учитывающий качество материала инструмента [2, табл. 6 на с. 263]; Klv — коэффициент, учитывающий глубину сверления [2, табл. 31 на с. 280]; Kпv — коэффициент, отражающий состояние поверхности заготовки [2, табл. 5 на с. 263] и учитывающийся при зенкеровании и рассверливании литых и штампованных отверстий.

Упрощенная формула для определения скорости резания имеет вид

v =vтаблKv

где vтабл — табличное значение скорости резания, м/мин (средние значения скорости резания при сверлении, рассверливании и зенкеровании приведены в [1, табл. 15.8, 15.9, 15.12—15.14]; Kv — поправочный коэффициент на скорость резания, учитывающий свойства обрабатываемого материала и материала режущей части инструмента, период стойкости сверла (зенкера, развертки), диаметр сверла, глубину сверления, смазочно- охлаждающие жидкости и др.

7. Определяют расчетную частоту вращения шпинделя, мин-1,

соответствующую найденной скорости резания:

n =1000v

рас pD ,

где v — скорость резания, м/мин; D — диаметр сверла (зенкера, развертки), мм.

8. Корректируют частоту вращения шпинделя по паспортным данным станка и устанавливают действительную частоту вращения nд (Приложение 1).

9. По действительной частоте вращения определяют действительную скорость главного движения резания, м/мин:

10. Определяют эффективную мощность резания, кВт, по формуле

N =Mкрvд ,

эф 9750

где Мкр — крутящий момент, Н · м.

Крутящий момент и осевую силу рассчитывают по следующим формулам: при сверлении

M кр

=10Cм

Dq S y K ;

P0 =10Cp

Dq S y K ,

| мP |

| p |

M кр

= 10Cм

DqtxS y K ;

P0 = 10Cp

Dqtx S y K ,

| мP |

| p |

Коэффициент, учитывающий материал обрабатываемой заготовки, Кp = Кмp [2, табл. 9 и 10 на с. 264].

Крутящий момент при развертывании рассчитывают по формуле

C t xS yDz

M = p z ,

кр 2 ×100

где Сp — коэффициент, характеризующий обрабатываемый материал и условия его обработки [2, табл. 22 на с. 273]; Sz — подача на зуб, мм/зуб; D — диаметр развертки, мм; z — число зубьев развертки; х, у — показатели степеней [2, табл. 22 на с. 273].

Подачу на зуб Sz, мм/зуб, при сверлении рассчитывают по формуле Sz = S0/2, а при зенкеровании и развертывании по формуле Sz = S0/z, где z — число зубьев развертки или зенкера.

11. Проверяют возможность обработки заготовки на выбранной модели станка. Обработка возможна, если выполняется условие

Nэф ≤ Nшп, где Nшп — мощность на шпинделе станка, кВт.

Мощность на шпинделе станка Nшп = ηNэд, где η — КПД станка; Nэд — мощность электродвигателя. Для новых станков принимают η = 0,85.

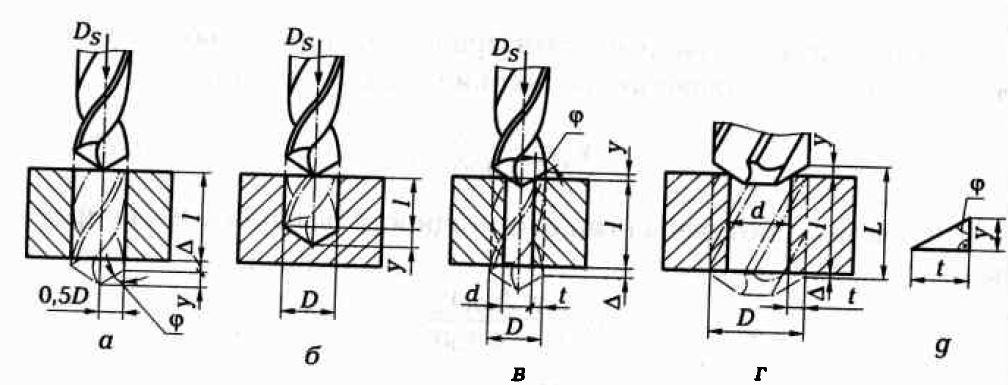

12. Определяют машинное время, мин, при сверлении (рассверливании, зенкеровании и развертывании) по формуле

| L |

=l + y + D ,

n S

д 0 д 0

где L — перемещение инструмента в направлении движения подачи, мм (рис. 2); nд — частота вращения сверла, мин-1; S0 — подача, мм/об; l — глубина сверления, мм; у — врезание, мм; Δ — выход (перебег) режущего инструмента, Δ = 1...2, мм.

Врезание инструмента, мм, определяется из прямоугольного треугольника, показанного на рис. 2, д, по формуле

y= t ctgφ,

где t = D/2 — глубина резания при сверлении, мм; φ — угол заборного конуса.

При одинарной заточке 2φ = 116... 118º, у = 0,3D, а для сверл с двойной заточкой у

= 0,4D.

Рис. 2. Элементы пути, проходимого сверлом в направлении движения подачи:

а — при сквозном (на выход) сверлении; б — при глухом сверлении; в — при рассверливании;

г — при зенкеровании; д — схема врезания; D — диаметр сверла (зенкера, развертки);

d — диаметр предварительно просверленного отверстия; t — глубина резания; l — глубина сверления (зенкерования) в направлении движения подачи; у — врезание; Δ — перебег инструмента

Практическая часть

Пример 1.На вертикально-сверлильном станке серый чугун 160 НВ сверлят глухое отверстие диаметром D = 48Н12 мм на глубину 1 = 45 мм. Материал заготовки — серый чугун 160 НВ. Обработка выполняется без охлаждения.

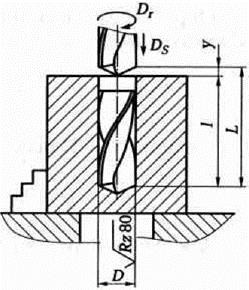

Эскиз обработки приведен на рис. 3.

Требуется выбрать режущий инструмент, назначить режим резания и определить машинное время.

Р е ш е н и е.

А. Выбор режущего инструмента.

Для обработки серого чугуна 160 НВ [1, табл. 1.38] выбираем спиральное сверло из быстрорежущей стали Р18 диаметром D = 20 мм с коническим хвостовиком. Можно использовать сталь Р6М5. Форма заточки сверла — одинарная с подточкой поперечной кромки [1, табл. 14.3].

Параметр заточки сверла α = (11±3)º [1, табл. 14.4]. Углы спиральных сверл [1, табл. 14.8] следующие: угол в плане 2φ = 118º; угол наклона винтовой стружечной канавки, принимаемый в зависимости от диаметра сверла и обрабатываемого материала,

ω = 24...32º.

При диаметре сверла D = 20 мм угол наклона винтовой стружечной канавки ю принимаем равным 30°. Угол наклона поперечной кромки ψ = 45...55° [1, табл. 14.8]. При стандартной заточке принимаем ψ = 55°.

Обратная конусность сверла с диаметром D = 20 мм берется равной 0,05...0,10 мм на 100 мм его длины. Принимаем обратную конусность сверла равной 0,1 мм [1, с. 333].

| Рис. 3. Эскиз обработки к примеру 1 |

|

Б. Назначение режима резания.

1. Находим глубину резания:

t = D = 20 = 10 мм.

2 2

2. Назначаем подачу S0 [2, табл. 25 на с. 277]. Сталь 45Х с σв = 750 МПа имеет твердость 225 НВ. Для сверла с D = 20 мм при твердости стали 160...240 НВ подача S0 =0,33...0,38 мм/об. Эти значения берутся при сверлении отверстий глубиной l ≤ 3D с точностью не выше 12-го квалитета в условиях жесткой технологической системы. В противном случае вводятся поправочные коэффициенты [2, табл. 25 на с. 277]. Принимаем среднее значение S0 = 0,35 мм/об.

3. Корректируем подачу по паспортным данным станка 2Н135 и принимаем S0

= 0,4 мм/об (Приложение 1).

| p |

P0 =10Cp

Dq S y K

Находим значения постоянного коэффициента Ср= 68 и показатели степеней q = 1 и у = 0,7 [2, табл. 32 на с. 281]. Поправочный коэффициент Kр на осевую составляющую силы резания, зависящий только от материала обрабатываемой заготовки, определяется выражением Kр = Kмр.

Коэффициент Kмр определяется по формуле

æ s önр

Kмр =çв ÷ .

è750 ø

Определяем значения показателя степени np для стали и чугуна [2, табл. 9 на с.

264]: np = 0,75.

æ 750 ö0,75

K = ç ÷ =10,75=1.

мр è750 ø

В единицах СИ осевая составляющая силы резания

Рo = 10 · 68 · 201 · 0,40,7 · 1 = 7 025 Н.

Для выполнения обработки необходимо выполнение условия

Рo ≤ Рmax,

где Рmax — максимальная осевая сила резания, допускаемая механизмом подачи станка 2Н135 (Приложение 1), Рmax = 15 000 Н (≈ 1 500 кгс).

Так как 7 025 Н < 15 000 Н, то назначенная подача S0 = 0,4 мм/об вполне допустима.

При перегрузке механизма подачи станка в случае Рo > Рmax необходимо уменьшить подачу S0 на столько, чтобы обеспечивалось выполнение условия Рo = Рmax: откуда

| y |

| Pmax |

| 10C Dq K |

| p |

| p |

S =

10C p

Dq K

; S = .

4.

| p |

5. Определяем скорость резания, м/мин, допускаемую режущими свойствами сверла, по формуле

C Dq

v =v Kv.

T m S y

Находим [2, табл. 28 на с. 278] значение постоянного коэффициента Cv = 9,8 и показатели степеней q = 0,4; m = 0,2; у = 0,5.

Поправочный коэффициент на скорость резания

Kv = Kмv Kиv Klv Kзv,

Коэффициент на инструментальный материал Р6М5 Kиv = 1 [2, табл. 6 на с. 263]. Коэффициент Klv, учитывающий глубину сверления до l = 3D, принимается равным

1 [2, табл. 31 на с. 280].

Коэффициент, учитывающий отрабатываемый материал, рассчитывается по формуле

æ750 önv

| è |

| s |

в ø

Здесь коэффициент, характеризующий группу стали по обрабатываемости, Кr = 1, а показатель степени nv = 0,9 [2, табл. 2 на с. 262].

Тогда

æ 750 ö0,75

K =1×ç ÷ = 10,9=1.

мv è750 ø

При одинарной заточке сверл из быстрорежущей стали рассчитанную скорость резания необходимо уменьшить, умножив ее на коэффициент Kзv = 0,75. Тогда

Kv = l · 1 · 1 · 0,75 = 0,75,

а скорость резания

9,8× 200,4

v =450,2 ×0,40,5

0,75 = 18,1 м/мин.

6. Определяем частоту вращения шпинделя, соответствующую расчетной скорости резания:

n =1000v =1000 ×18,1 =288,22 мин-1.

pD 3,14 × 20

7. Корректируем частоту вращения шпинделя по паспортным данным станка 2Н135 и устанавливаем действительную частоту вращения nд= 250 мин-1 (Приложение 1).

8. Определяем действительную скорость главного движения резания:

v =pDnд=3,14 × 2 × 250 =15,7

м/мин.

1000 1000

9. Крутящий момент от сил сопротивления резанию при сверлении определяем по формуле

Мкр = CмDqSyKp.

Находим коэффициент См = 0,0345 и показатели степеней q = 2 и у = 0,8 [2, табл. 32 на с. 281].

Поправочный коэффициент Kp был определен в п. 3 при расчете осевой составляющей силы резания: Kp = Kмp = 1. В единицах СИ крутящий момент

Мкр = 9,81 · 0,0345 · 202 · 0,40,8 · 1 = 65,04 Н · м

10. Определяем эффективную мощность по формуле

N =Mкрnд =65,04 × 250 =1,67

кВт.

эф 9750

11. Проверяем, достаточна ли мощность станка для обработки. Обработка возможна, если Nэф ≤ Nшп.

Мощность на шпинделе станка Nшп = ηNэд. У станка 2Н135 мощность электродвигателя (Приложение 1) Nэд = 4 кВт, а η = 0,8. Тогда мощность Nшп = 0,8 · 4 = 3,2 кВт.

Следовательно, условие обработки (1,67 < 3,2) выполняется, т.е. обработка возможна (станок по мощности не догружен).

В случае перегрузки станка по мощности необходимо определить коэффициент перегрузки:

K = Nэф .

| N |

шп

Для кратковременного резания (длительностью 1 мин) допускается перегрузка электродвигателя станка на 25 % от его номинальной мощности. Для того чтобы установить, допустима ли перегрузка, необходимо рассчитать основное время.

В. Определение машинного времени.

При глухом сверлении (см. рис. 2, б) машинное время находим по формуле

| L |

=l + y + D .

n S

д 0 д 0

При одинарной заточке сверла у = 0,3D = 0,3 · 20 = 6 мм. При сверлении глухого отверстия перебег Δ = 0. Следовательно,

Tм =

50 + 6

250 × 0,4

= 0,56

мин.

Задача 1. На вертикально-сверлильном станке 2Н135 сверлят глухое отверстие диаметром D на глубину l.

Варианты данных к задаче приведены в табл. 1. Эскиз обработки приведен на рис. 3.

Требуется выбрать режущий инструмент, назначить режим резания и определить машинное время.

Таблица 1 – Варианты данных к задаче 1

| Номер варианта | Материал заготовки | D, мм | l, мм | Отверстие | Обработка |

| Сталь 45X, σв = 750МПа | 28Н12 | Глухое | С охлаждением | ||

| Серый чугун, 160 НВ | 48Н12 | Сквозное | Без охлаждения | ||

| Сталь конструкционная 40, σв = 660 МПа | 35Н12 | Глухое | С охлаждением | ||

| Сталь жаропрочная 12Х18Н9Т, 141 НВ | 45Н12 | Сквозное | С охлаждением | ||

| Серый чугун, 210 НВ | 25Н12 | Глухое | Без охлаждения |

Окончание табл. 1

| Номер варианта | Материал заготовки | D, мм | l, мм | Отверстие | Обработка |

| Медные сплавы средней твердости, 120 НВ | 30Н12 | Сквозное | Без охлаждения | ||

| Сталь Ст3, σв = 460МПа | 15Н12 | Глухое | С охлаждением | ||

| Сталь конструкционная 40, σв = 660 МПа | 18Н12 | Глухое | Без охлаждения | ||

| Серый чугун, 190 НВ | 20Н12 | Сквозное | Без охлаждения | ||

| Сталь 45ХН, σв = 780 МПа | 26Н12 | Глухое | С охлаждением | ||

| Бронза БрАЖН 11-6-6, 200НВ | 18Н12 | Сквозное | Без охлаждения | ||

| Латунь ЛМцЖ52-4-1, 100 НВ | 25Н12 | Глухое | С охлаждением | ||

| Сталь 50, σв = 750 МПа | 35Н12 | Сквозное | С охлаждением | ||

| Серый чугун, 180 НВ | 45Н12 | Глухое | Без охлаждения | ||

| Алюминиевый сплав АЛ7,60 НВ | 14Н12 | Сквозное | Без охлаждения | ||

| Медь М3, 75 НВ | 16Н12 | Глухое | С охлаждением | ||

| Серый чугун, 220 НВ | 18Н12 | Глухое | Без охлаждения | ||

| Сталь 35, σв = 580 МПа | 24Н12 | Сквозное | Без охлаждения | ||

| Ст 5, σв = 600 МПа | 28Н12 | Глухое | С охлаждением | ||

| Латунь ЛК80-3,110 НВ | 32Н12 | Сквозное | Без охлаждения |

Пример 2.На вертикально-сверлильном станке 2Н135 зенкеруют сквозное отверстие диаметром d = 43 мм до диаметра D = 45Н11 мм на глубину l = 50 мм. Материал заготовки — сталь 40 с σв= 600 МПа (≈ 60 кгс/мм2) и твердостью 177 НВ. Заготовка из горячекатаного проката, при обработке она охлаждается эмульсией.

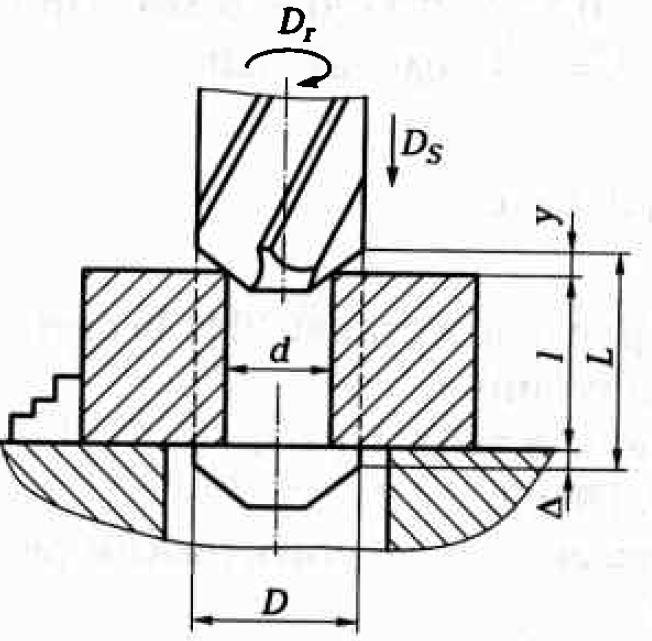

Эскиз обработки приведен на рис. 4.

Требуется выбрать режущий инструмент, назначить режим резания и определить машинное время.

Рис. 4. Эскиз обработки к примеру 2

Р е ш е н и е.

А. Выбор режущего инструмента.

Для обработки сквозного отверстия в стали 40 с σв = 600 МПа выбираем насадной зенкер с D = 45 мм из быстрорежущей стали Р18 (или Р6М5) с числом зубьев z = 4.

Геометрические элементы зенкера определяем по справочнику [2, табл. 48 на с. 155]: γ = 15...20º; α = 8... 10º; угол в плане φ = 60º; ω = 25...30º; f = 0,8...2 мм. Принимаем γ

= 15º, α = 8º.

Б. Назначение режима резания.

1. Определяем глубину резания:

t =D - d =45 - 43 =1 мм.

2 2

2. Назначаем подачу для зенкерования отверстия. В зависимости от диаметра зенкера (D = 45 мм) и материала обрабатываемой детали S0 = 1... 1,3 мм/об [2, табл. 26 на с. 277). Принимаем среднее значение S0= 1,15 мм/об.

3. Корректируем подачу по паспортным данным станка 2Н135 и принимаем S0

= 1,12 мм/об (Приложение 1).

4. Устанавливаем допустимый износ зенкеров из быстрорежущей стали Р18. При обработке заготовок из стали допустимый износ зенкеров по задней поверхности h3 =1,2... 1,5 мм. Среднее значение периода стойкости Т для зенкера с диаметром D = 45 мм при обработке стали принимаем равным 60 мин [2, табл. 30 на с. 279].

5. Определяем скорость резания, м/мин, допускаемую режущими свойствами зенкера, по формуле

C Dq

v = v Kv.

T mt x S y

Постоянный коэффициент Cv = 16,3. Показатели степеней следующие: q = 0,3; m = 0,3; х = 0,2; у = 0,5 [2, табл. 29 на с. 279].

Поправочный коэффициент на скорость резания определяется по формуле

Kv = Kмv Kиv Kпv.

Здесь коэффициент на обрабатываемый материал [2, табл. 2 на с. 262]

æ750 önv

| è |

| s |

в ø

где Kr = 1 — коэффициент, характеризующий группу стали по обрабатываемости [2, табл. 2 на с. 262]; nv = 0,9 — показатель степени [2, табл. 2 на с. 262].

Следовательно,

æ 750 ö0,9

Kмv =1×ç 600 ÷

= 1,22 .

è ø

Коэффициент на инструментальный материал Р6М5 [2, табл. 6 на с. 263].

При рассверливании и зенкеровании литых и штампованных отверстий дополнительно вводится поправочный коэффициент на скорость резания, т.е. скорость резания уменьшают, умножая ее на коэффициент Kпv = 0,9 [2, табл. 5 на с. 263].

Тогда коэффициент

а скорость резания

Kv= 1,22 · 1 · 0,9 = 1,1,

16,3× 450,3

v = 1,1 = 15,52

600,3 ×10,2 ×1,120,5

м/мин.

6. Определяем частоту вращения шпинделя, соответствующую найденной скорости резания:

n =1000v =1000 ×15,52 =109,88 мин-1.

pD 3,14 × 45

7. Корректируем частоту вращения по паспортным данным станка 2Н135 и устанавливаем действительную частоту вращения nд= 90 мин-1 (Приложение 1).

8. Определяем действительную скорость главного движения резания:

v =pDnд д 1000

= 3,14×45×90 = 12,7 м/мин.

При обработке зенкерами из быстрорежущей стали мощность, затрачиваемая на резание, незначительная (по сравнению с мощностью, затрачиваемой при сверлении и рассверливании), поэтому режимы резания по мощности привода станка не проверяем.

В. Определение машинного времени (см. рис. 2, г). Используем формулу

| L |

=l + y + D .

n S

д 0 д 0

Здесь перемещение зенкера L = l + y + Δ. Врезание (см. рис. 2, д) у = tctgφ = 1 · ctg45º = 1. Перебег Δ = 1... 3 мм, принимаем Δ = 3 мм.

Тогда

L = l + y+ Δ = 50 + 1 + 3 = 54 мм.

Следовательно,

T = 50 +1+3 = 0,536

м 90 ×1,12

мин.

Задача 2. На вертикально-сверлильном станке 2Н135 зенкеруют отверстие диаметром d до диаметра D на глубину l.

Варианты данных к задаче приведены в табл. 2. Эскиз обработки приведен на рис. 4.

Требуется выбрать режущий инструмент, назначить режим резания и определить основное время.

Таблица 2 – Варианты данных к задаче 2

| Номер варианта | Материал заготовки | D, мм | d, мм | l, мм | Отверстие | Обработка |

| Сталь 65 Г, σв = 850 МПа | 28Н11 | Глухое | С охлаждением | |||

| Серый чугун, 150 НВ | 30Н11 | 28,4 | Сквозное | Без охлаждения | ||

| Сталь конструкционная углеродистая 35, σв = 600 МПа | 35Н11 | 33,6 | Сквозное | С охлаждением | ||

| Сталь Ст5, σв = 600МПа | 34,8Н11 | Глухое | С охлаждением | |||

| Серый чугун, 230 НВ | 48Н11 | 45,6 | Сквозное | Без охлаждения | ||

| Алюминиевый сплав АК7ч, 50 НВ | 30Н11 | Глухое | Без охлаждения | |||

| Сталь 50, σв = 750 МПа | 30Н12 | Сквозное | С охлаждением | |||

| Медь М3, 75 НВ | 60Н12 | Сквозное | Без охлаждения | |||

| Сталь 45Х, σв = 750 МПа | 40Н12 | Сквозное | С охлаждением | |||

| Серый чугун, 170 НВ | 40Н12 | Глухое | Без охлаждения | |||

| Сталь Ст3, σв = 460МПа | 44,7Н11 | Глухое | С охлаждением |

Окончание табл. 2

| Номер варианта | Материал заготовки | D, мм | d, мм | l, мм | Отверстие | Обработка |

| Сталь конструкционная 40, σв = 660 МПа | 45Н11 | Сквозное | Без охлаждения | |||

| Серый чугун, 190 НВ | 20Н11 | Сквозное | С охлаждением | |||

| Сталь 45ХН, σв = 780 МПа | 29,8Н11 | Глухое | С охлаждением | |||

| Бронза БрАЖН 11-6-6, 200НВ | 34,7Н11 | Сквозное | Без охлаждения | |||

| Латунь ЛМцЖ52-4-1, 100 НВ | 30Н11 | 27,6 | Глухое | Без охлаждения | ||

| Сталь 50, σв = 750 МПа | 35Н11 | 32,5 | Сквозное | С охлаждением | ||

| Серый чугун, 180 НВ | 29,8Н11 | Сквозное | Без охлаждения | |||

| Алюминиевый сплав АЛ7, 60 НВ | 16Н11 | Сквозное | С охлаждением | |||

| Сталь 38ХМЮА, σв = 750МПа | 20Н11 | Глухое | Без охлаждения |

Пример 3. На вертикально-сверлильном станке 2Н135 зенкеруют предварительно обработанное сквозное отверстие диаметром d = 44,4 мм до диаметра D = 46,7 мм на глубину l = 70 мм (под последующую обработку одной разверткой). Материал заготовки

— бронза БрОЦ4-3 твердостью 70 НВ. Заготовка — отливка. Обработка выполняется с охлаждением.

Эскиз обработки приведен на рис. 4.

Требуется выбрать режущий инструмент, назначить режим резания и определить машинное время.

Р е ш е н и е.

А. Выбор режущего инструмента.

Для обработки сквозного отверстия в цветных металлах и их сплавах с твердостью 70 НВ выбираем [2, табл. 3 на с. 116] насадной зенкер с D = 46,7 мм, с пластинами из твердого сплава ВК8 и с числом зубьев z = 4.

Геометрические элементы зенкера из твердого сплава ВК8 принимаем по справочнику [2, табл. 48 на с. 155]: γ = 10...20º; α = 10º; угол в плане φ = 60º; ω = 10...20º; f

= 0,8...2 мм. Принимаем γ = 15º, ω = 10º. Б. Назначение режима резания.

1. Определяем глубину резания:

t =D - d=46,7 - 44,4 =1,15

мм.

2 2

мм/об.

2. Назначаем подачу [2, табл. 26 на с. 277]. Для D = 46,7 мм подача S0 = 1,6...2

Принимаем среднее значение S0 = 1,8 мм/об.

3. Корректируем подачу по паспортным данным станка и принимаем S0= 1,6

мм/об (Приложение 1).

4. Устанавливаем допустимый износ зенкеров. Зенкеры из твердых сплавов в основном изнашиваются по задней поверхности: h3 = 1... 1,6 мм. Среднее значениепериода стойкости зенкера Т [2, табл. 30 на с. 279] для диаметра D = 46,7 мм при обработке медных сплавов составляет 60 мин.

5. Определяем скорость резания, м/мин, допускаемую режущими свойствами зенкера:

C Dq

v = v Kv .

T mt x S y

Здесь постоянный коэффициент Cv = 143, а показатели степеней следующие: q = 0,4; m = 0,4; х = 0,15; у = 0,45 [2, табл. 29 на с. 279]. Диаметр зенкера D = 46,7 мм. Глубина резания t = 1,15 мм. Подача S = S0 = 1,6 мм/об.

Поправочный коэффициент на скорость резания определяется по формуле

Kv = Kмv Kиv Klv Kпv.

Поправочный коэффициент Kмv на обрабатываемый материал, учитывающий влияние физико-механических свойств медных и алюминиевых сплавов, находим по [2, табл. 4 на с. 263]. Для стали и чугуна коэффициент Kмv = 1 [2, табл. 1—4 на с. 261—263]. На инструментальный материал ВК8 коэффициент Kиv = 1 [2, табл. 6 на с. 263].

При рассверливании и зенкеровании литых и штампованных отверстий дополнительно вводится поправочный коэффициент на скорость резания, т.е. скорость резания уменьшают, умножая ее на коэффициент Kпv = 0,9 [2, табл. 5 на с. 263].

Тогда коэффициент

а скорость резания

Кv = 1 · 1 · 0,9 = 0,9,

143 × 46,70,4

v = 600,4 ×1,150,15 ×1,60,45 0,9 = 92,11 м/мин.

6. Определяем частоту вращения шпинделя, соответствующую найденной скорости резания:

n =1000v =1000 × 92,11 =628,16 мин-1.

pD 3,14 × 46,7

7. Корректируем частоту вращения по паспортным данным станка 2Н135 и устанавливаем действительную частоту вращения nд = 500 мин-1 (Приложение 1).

8. Определяем действительную скорость главного движения резания

v =pDnдд 1000

=3,14 × 46,7 × 500 =73,32 м/мин.

При обработке зенкерами из быстрорежущей стали мощность, затрачиваемая на резание, незначительная (по сравнению с мощностью, затрачиваемой при сверлении и рассверливании), поэтому режимы резания по мощности привода станка не проверяем.

В. Определение машинного времени. Используем формулу

| L |

=l + y + D .

n S

д 0 д 0

Здесь L = l + у + Δ. Глубина зенкерования l = 70 мм. Врезание у = t ctg φ = 1,15 · ctg60° = 1,15 · 0,5774 = 0,66. Перебег Δ = 1... 3 мм, принимаем Δ = 3 мм.

Тогда

T = 70 +0,66 +3 = 0,1 мин.

м 500 ×1,6

Задача 3. На вертикально-сверлильном станке 2Н135 зенкеруют отверстие диаметром d до диаметра D на глубину l под последующую обработку одной разверткой.

Варианты данных к задаче приведены в табл. 3. Эскиз обработки приведен на рис. 4.

Требуется выбрать режущий инструмент, назначить режим резания и определить основное время.

Таблица 3 – Варианты данных к задаче 3

| Номер варианта | Материал заготовки | D, мм | d, мм | l, мм | Отверстие | Обработка |

| Сталь 38ХМЮА, σв = 750 МПа | 28Н11 | Глухое | С охлаждением | |||

| Серый чугун, 150 НВ | 30Н11 | 28,4 | Сквозное | Без охлаждения | ||

| Сталь 65Г, σв = 850 МПа | 29,8Н11 | Сквозное | Без охлаждения | |||

| Сталь Ст5, σв = 600 МПа | 33,8Н11 | Глухое | С охлаждением | |||

| Серый чугун, 160 НВ | 46Н11 | 43,6 | Сквозное | Без охлаждения | ||

| Алюминиевый сплав АК7ч, 50 НВ | 20,8Н11 | Глухое | Без охлаждения | |||

| Сталь 38ХМЮА, σв = 750 МПа | 20Н11 | Глухое | С охлаждением | |||

| Серый чугун, 180 НВ | 35Н11 | 32,5 | Глухое | Без охлаждения | ||

| Латунь ЛК80-3, 110 НВ | 44,7Н11 | Сквозное | Без охлаждения | |||

| Силумин АЛ4, 50 НВ | 19,8Н11 | Глухое | Без охлаждения | |||

| Сталь Ст3, σв = 460МПа | 28Н11 | Глухое | С охлаждением | |||

| Серый чугун, 150 НВ | 30Н11 | 28,4 | Сквозное | Без охлаждения | ||

| Сталь конструкционная углеродистая 35, σв = 600 МПа | 29,8Н11 | Сквозное | Без охлаждения | |||

| Сталь Ст5, σв = 600МПа | 33,8Н11 | Глухое | С охлаждением | |||

| Серый чугун, 230 НВ | 46Н11 | 43,6 | Сквозное | Без охлаждения | ||

| Бронза БрАЖН 11-6-6, 200НВ | 20,8Н11 | Глухое | Без охлаждения | |||

| Сталь 50, σв = 750 МПа | 20Н11 | Глухое | С охлаждением | |||

| Медь М3, 75 НВ | 35Н11 | 32,5 | Глухое | Без охлаждения | ||

| Сталь 45Х, σв = 750 МПа | 44,7Н11 | Сквозное | Без охлаждения | |||

| Серый чугун, 170 НВ | 19,8Н11 | Глухое | Без охлаждения |

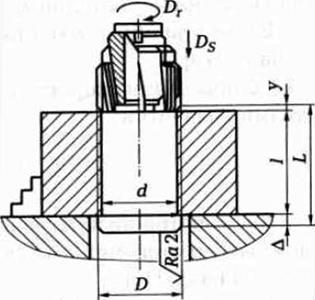

Пример 4.На вертикально-сверлильном станке 2Н135 развертывают сквозное отверстие диаметром d = 19,8 мм до диаметра D = 20Н9 мм на глубину l = 30 мм. Материал заготовки — сталь 45 с σв = 700 МПа (≈ 70 кгс/мм2). Параметр шероховатости обработанной поверхности Ra 2 мкм. Обработка выполняется с охлаждением.

Эскиз обработки приведен на рис. 5.

Требуется выбрать режущий инструмент, назначить режим резания и определить машинное время.

Р е ш е н и е

А.Выбор режущего инструмента.

Для обработки стали 45 с σв = 700 МПа выбираем [2, табл. 3 на с. 116] машинную насадную развертку диаметром D = 20 мм с коническим хвостовиком, оснащенную

пластинами из твердого сплава Т15К6 для окончательной обработки конструкционной стали.

Рис. 5. Эскиз обработки к примеру 4

Геометрические элементы развертки из твердого сплава принимаем следующие [2, табл. 53 на с. 160]: γ = 0º; α = 8º. Угол в плане φ = 45º [2, табл. 51 на с. 159], форма заточки I.

Б. Назначение режима резания.

1. Определяем глубину резания:

t =D - d =20 -19,8 =0,1 мм.

2 2

2. Назначаем подачу S0 [2, табл. 27 на с. 278]. Для развертывания отверстия диаметром D = 2 0 мм принимаем S 0 табл = 1 мм/об. При чистовом развертыванииотверстия в один проход по 9-му квалитету точности и с параметром шероховатости поверхности Ra 2 мкм вводим поправочный коэффициент на подачу K nS = 0,8.Поправочный коэффициент на подачу, учитывающий материал рабочей части инструмента (твердый сплав Т15К6), принимаем KиS = 0,7.

Тогда

S0 = S 0 табл KNs КиS = 1 · 0,8 · 0,7 = 0,56 мм/об.

3. Корректируем подачу по паспортным данным станка 2Н135 и принимаем S0

= 0,56 мм/об (Приложение 1).

4. Устанавливаем допустимый износ заборного конуса по задней поверхности для твердосплавных разверток h 3 = 0,4...0,7 мм.

Среднее значение периода стойкости Т для диаметра развертки D = 20 мм при обработке стали принимаем равным 30 мин [2, табл. 30 на с. 279).

5. Определяем скорость резания, допускаемую режущими свойствами развертки:

C Dq

v = v Kv.

T mt x S y

Здесь постоянный коэффициент Сv = 100,6 [2, табл. 29 на с. 279]. Показатели

степеней следующие: q = 0,3; m = 0,4; х = 0; у = 0,65 [2, табл. 29 на с. 279].

Поправочный коэффициент на скорость резания определяется по формуле

Kv = Kмv Kиv Klv Kпv.

Здесь коэффициент на обрабатываемый материал [2, табл. 1—4 нас. 261—263]

æ750 önv

| è |

| s |

в ø

где nv = 1 — показатель степени [2, табл. 2 на с. 262].

Коэффициент, характеризующий группу стали по обрабатываемости, Кr = 1 [2, табл. 2 на с. 262]. Следовательно,

æ 750ö1

Kмv=1×ç 750÷

= 1,07 .

è ø

Дата добавления: 2021-01-26; просмотров: 1143;