Производительность горно-транспортных машин.

Производительность транспортной машины представляет собой количество груза, перемещаемое за единицу времени. Мгновенная производительность Qм или Vм определяется как приращение груза ΔG, т, или объема ΔV, м, за весьма малый промежуток времени Δt, т.е.

Qм = ΔG/Δt. (2.1)

Производительность за конечные промежутки времени (час, минута,

смена, сутки и т.д.) представляет собой средние значения.

Теоретическая производительность (рассчитывается за секунду, ми-

нуту, час) по массе транспортной машины цикличного действия вычисляется

по формуле

QТ = G/Tц, (2.2)

где G – грузоподъемность транспортной машины (наибольшая допустимая к

перевозке масса груза в кузове вагона, автосамосвала и т.д.), т;

Tц – время (длительность) цикла (рейса), с, мин, ч.

Время полного цикла (рейса) транспортной машины определяется за-

тратами времени на погрузку tп, движение с грузом tгр, разгрузку tр, движение порожняком tпор и маневровые операции tм, т.е.

Tц = tп + tгр+ tр + tпор + tм. (2.3)

Если количество груза в транспортной машине V выражается в едини-

цах объема, м, то получаем объемную производительность:

VТ = V/Tц. (2.4)

Теоретическую производительность транспортных машин непрерывного действия по массе вычисляют по формуле

QТ = qгр v/g. (2.5)

В инженерных расчетах единицами измерения производительности

приняты т/ч или м3/ч.

Учитывая, что единица измерения линейного веса груза – Н/м, а скорость движения грузонесущего органа – м/с, в выражении

(2.6) производительность, т/ч, записывается в следующем виде:

QТ = 3,6qгр v/g . (2.6)

Теоретическая производительность по объему, м3/ч,

VТ = 3600Fv, (2.7)

где F – площадь поперечного сечения груза, находящегося на грузонесущем органе, м2.

Если на транспортной машине непрерывного действия перемещение

груза происходит в отдельных сосудах (подвесная кольцевая канатная дорога

и др.) вместимостью vВ, м3 , расположенных с шагом а, м, то груз можно считать распределенным по длине тягового органа с условно распределенным весом qyc, Н/м, отнесенным к 1 м длины, qyc = 1000 vВ γР g/a, а производительность Q = 3600 vВ γР v/a, т/ч, где γР – насыпная плотность руды, т/м3.

Выражения для производительности машин цикличного и непрерывного действия (2.1), (2.2), (2.4), (2.5), (2.6), (2.7) учитывают только конструктивные возможности машины и предназначены для определения теоретической производительности транспортной машины.

В реальных условиях эксплуатации пользуются значениями технической и эксплуатационной производительности.

Техническая производительность является максимально возможной

для данной транспортной машины (установки) в конкретных условиях эксплуатации (обычно в течение 1 ч). Техническая производительность определяется с учетом физико-механических свойств пород, влияющих на степень использования грузоподъемности или вместимости машины, также неизбежных технологических перерывов в работе машины данного вида.

Для транспортных машин цикличного действия

Qтехн = GKq 60/ T' ц, или Vтехн = VKv 60/ T'ц, (2.8)

где Kq, Kv – соответственно, коэффициенты использования грузоподъемности и вместимости транспортной машины; T'ц – время цикла с учетом необходимых технологических простоев (например, при обмене транспортных средств у экскаватора), мин.

Для машин непрерывного действия

Qтехн = 3,6qгр v kр kф kТ /g, или Vтехн = 3,6F v kρ kф kТ , (2.9)

где kρ, kф, kT – соответственно, коэффициент, зависящий от угла естественного откоса груза, и коэффициенты, учитывающие степень заполнение грузонесущего полотна и снижение производительности конвейера из-за необходимых технологических перерывов в работе (перестановка бункера питателя или перегружателя).

Эксплуатационная производительность определяется обычно за более длительный период времени (смену, сутки, месяц, чаще год) и оценивается с учетом надежности работы транспортных машин, а также регламентированных простоев в плановых ремонтах, при приемке и сдаче смены по климатическим условиям, в праздничные и выходные дни, ввиду сезонности работ и т.д.

Таким образом, эксплуатационная производительность за год

Qэксп = Qтехн Tраб kГ , или Vэксп = Vтехн Tраб kг, (2.10)

где Tраб – число часов работы транспортной машины в течение года; kг - коэффициент готовности машины к работе за рассматриваемый период.

Мощность привода транспортной машины.

Мощность, потребляемую транспортной машиной N, кВт, рассчитывают по следующим формулам:

в двигательном режиме по формуле

N = kЗ FК v/(1000η); (2.11)

в тормозном (генераторном) режиме по формуле

N = kЗ FК v η /1000, (2.12)

где k3 – коэффициент запаса, учитывающий кратковременные перегрузки двигателя; η – КПД передачи; v – скорость движения, м/с.

При определении мощности по формулам (2.11) и (2.12) при часто меняющейся нагрузке пользуются средним квадратичным значением тягового усилия за цикл.

Расход энергии

Расход энергии за цикл Ац, кВт·ч, транспортной машины определяют по потребляемой мощности за каждый период транспортного цикла, т.е.

Aц = N1 t1 + N2 t2 + ... + Nn tn , (2.13)

где N1, N2, ..., Nn – мощность, потребляемая транспортной машиной в течение составляющих t1, t2, ..., tn времени цикла Тц, ч.

Сопоставление расхода энергии транспортных машин проводится по

удельным показателям – энергозатратам, отнесенным к массе перевезенного

груза GГР, т:

a' = AЦ/GГР (2.14)

или к массе груза и расстоянию транспортирования:

a'' = AЦ/(GГР L) . (2.15)

Значения а' и а" измеряются в кВт·ч/т и в кВт·ч/(т·км).

Понятие о грузах и грузопотоках.

Физико-механические свойства транспортируемых грузов. Основные грузы (полезное ископаемое и вскрышные породы) на карьерах относятся, как правило, к насыпным, т.е. транспортируемым внасыпку. Большинство вспомогательных грузов (оборудование и т.д.) классифицируют как штучные. Насыпные грузы, перевозимые в таре, также относятся к штучным грузам. Штучные грузы характеризуются габаритными размерами и массой. Насыпная горная масса отличается большим разнообразием влияющих на эффективность транспортирования свойств: кусковатостью, плотностью, углом естественного откоса, крепостью, абразивностью, влажностью, слеживаемостью, склонностью к пылеобразованию и самовозгоранию, и др. Остановимся на основных из них.

Кусковатость, или гранулометрический состав насыпного груза, – это

количественное соотношение кусков различной крупности в горной породе, % по массе.

Кусковатость определяют посредством замеров кусков по трем взаимно-перпендикулярным направлениям, причем наибольший размер куска условно называют его длиной (а').

Различают рядовые грузы, у которых a'max /a'min > 2,5, и сортированные,

у которых a'max/a'min < 2,5, где а'max и a'min – длина, соответственно, наибольшего и наименьшего кусков, мм.

Грузы можно характеризовать типичным куском. Если в рядовом грузе

содержится менее 10 % (по массе) кусков длиной, изменяющейся от а'maх до

0,8 а'mах, то кусок размером 0,8 а'mах считают типичным, если более или равно 10 %, то типичным считают кусок, длина которого равна a'max .

Для сортированных грузов типичным является средний кусок, длина

которого a'cp= (a'max+ a'min)/2.

По крупности кусков, мм, насыпные грузы на карьерах разделяются на

группы:

мелкокусковые .......................... …до 60

среднекусковые .......................... .. 60–160

крупнокусковые ........................... свыше 160

Куски груза, не требующие дробления перед отправкой потребителю,

называют кондиционными (400–600 мм), а куски больших размеров – негабаритом. Груз, содержащий большое число негабаритов, называется весьма крупнокусковым.

Плотность груза представляет собой отношение массы материала к его

объему, т.е. массу единицы объема. Плотность горных пород приводится или

в массиве (т.е. в естественном состоянии) у, т/м3, или в разрыхленном состоянии (насыпная плотность) γр, т/м3. Отношение этих двух величин γ/γр

которое всегда больше 1, определяет коэффициент разрыхления Кр. Коэффициент разрыхления горной массы зависит от ряда факторов, таких как способ рыхления горных пород (буровзрывной или механический), способы погрузки и перемещения. В расчетах обычно пользуются средними значениями коэффициента разрыхления в транспортном сосуде.

По плотности γ, т/м3, карьерные грузы разделяют на следующие:

легкие .............................................. 1,0–2,0

средние ............................................ 2,0–2,5

тяжелые ........................................... 2,5–3

весьма тяжелые ............................ .. 3–4

Углом естественного откоса насыпного груза называют угол, образуемый свободной поверхностью сыпучей массы с горизонтальной плоскостью, на которой он покоится. Этот угол характеризует степень взаимной подвижности частиц горной массы: чем она больше, тем угол естественного откоса меньше.

При движении транспортной машины на насыпной груз действуют колебания и толчки, увеличивающие подвижность частиц. Поэтому различают угол естественного откоса в покое (ρ') и в движении (ρ). Причем

ρ = (0,5 - 0,7) ρ'.

Различают также угол обрушения (ρобр) между образующей конического развала насыпного груза при его обрушении (например, в бункере) и горизонтальной плоскостью.

Крепость горных пород оценивают коэффициентом крепости по шкале

М.М. Протодьяконова:

f = 10-7 σвр,

где σвр – временное сопротивление горных пород на сжатие, Па.

Между крепостью горных пород и плотностью, как правило, существует зависимость: чем больше крепость, тем больше и плотность.

| Груз | Насыпная плот ность, т/м3 | Коэффициент разрыхления Кр | Угол естественного откоса груза в покое р', град | Коэффициент крепости пород f |

| Антрацит мелкокусковой, сухой | 0,8-0,95 | 1,4 | 2,3 | |

| Уголь каменный кусковой, рядовой | 0,8-0,95 | 1,4 | 30-45 | |

| Уголь бурый | 0,85-1 | 1,3 | 27-30 | 2,5 |

| Кокс среднекусковой | 0,48-0,53 | 1,3 | 35-50 | 1,5 |

| Торф кусковой, сухой | 0,33-0,5 | 1,4 | 32-45 | 1,3 |

| Руда железная: красный железняк бурый железняк магнитный железняк | 2,0-2,8 1,2-2,0 2,5-3,5 | 1.4- 1,6 1.4- 1,6 1.4- 1,6 | 45-50 45-50 45-50 | 14-16 14-16 14-16 |

| Руда марганцевая | 1,4-2,0 | 1,3 ,3 | 40-45 | |

| Известняк мелкокусковой | 1,2-1,5 | 1,3 ,3 | 40-45 | 2,8 |

| Глина: углистая мергелистая плотная серая | 1,2-1,3 1.5 1.5 1,9 | 1,6 1,2 1,2 1,2 | 27-30 32-35 32-35 38-40 | 2,8 3.5 4 4.5 |

| Суглинки лессовидные | 1,6 | 1,2 | ||

| Песок: сухой сырой углистый | 1,4-1,65 1,9 1,7-1,8 | 1,15 1,1 1,12 | 30-35 38-40 | - |

| Сланцы известковые и песчаные | 1,9-2 | 1,6 | 40-45 | 4,8 |

| Скальные породы | 1,8-2 | 1,6 | 40-45 | 7,0-15 |

Основные характеристики насыпных грузов.

Типы гузопотоков. Грузопотоком называется поток груза, параметры которого определены во времени и в пространстве. Грузопоток в карьере называется сосредоточенным, если все грузы транспортируются по одним коммуникациям. При использовании различных путей сообщения для транспортирования вскрыши и полезного ископаемого грузопоток называют рассредоточенным. Грузопотоки могут быть непрерывными и дискретными (при использовании, соответственно, непрерывного и цикличного транспорта), прямыми и обратными (соответственно, в грузовом и порожняковом направлениях). Они характеризуются производительностью, интенсивностью движения (пропускная и провозная способности транспортных коммуникаций), ритмичностью (отношение максимальной производительности к минимальной).

Методы определения сопротивлений движению транспортных машин.

Силы сопротивления движению W, H, как правило, представляют собой неуправляемые внешние силы, различные для каждого из видов транс-

портных машин, но всегда зависящие от характера трассы (величины уклона,

наличия криволинейных участков и т.д.), степени загрузки транспортной машины и некоторых других факторов.

У транспортных машин цикличного действия различают основное сопротивление движению Wo и дополнительные сопротивления: от уклона Wi, на криволинейном участке WR, от воздушной среды Wвозд и т.д. Причем полное сопротивление

W = Wo ± Wi + WR + Wвозд.

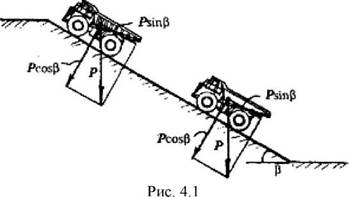

При движении транспортной машины весом Р, кН, по наклонному пути

(рис. 4.1) нормальная составляющая веса Pcosβ вызывает силу сопротивления

движению:

|

Wo= P cosβ wо = 1000MT g cosβ wо, (4.1)

где Wо – коэффициент сопротивления движению; g – ускорение свободного падения, м/с2; β – угол наклона траccы.

Эта сила сопротивления присутствует всегда, когда есть движение, поэтому ее называют силой основного сопротивления. Основное сопротивление включает в себя силы трения в подшипниках, шарнирах и других трущихся деталях, сопротивления от деформации элементов пути, трения качения колес по внешней опоре при движении и т.д. Направлено основное сопротивление всегда в сторону, противоположную движению транспортной машины.

В выражении (4.1) величину 1000wо принято называть основным

удельным сопротивлением движению, Н/кН, т.е. оно представляет собой отношение основного сопротивления, измеряемого в Н, к весу машины в кН. Максимальный угол подъема трассы транспортных машин цикличного действия не превышает 3–8° (в зависимости от типа машины), поэтому в выражении (4.1) считают cosβ ≈ 1.

Тогда

Wо = Pwо = MTgwо. (4.2)

Основное удельное сопротивление wо зависит от многих факторов и

рассчитать его аналитически часто не представляется возможным, поэтому

пользуются значениями, подученными экспериментально.

Продольная составляющая веса Psinβ (или MTgsinβ) появляется только

при наличии уклона трассы, т.е. при β ≠ 0. Поэтому силу

Wi = 1000Psinβ = 1000 MTgsinβ (4.3)

называют дополнительной силой сопротивления от уклона и измеряют в Н. При движении вверх эта сила будет имеет знак «+» и препятствовать движению, а при движении вниз – знак «–» и способствовать движению.

Так как для небольших углов наклона трассы sinβ ≈ tgβ, то 1000 sinβ – это величина уклона трассы в тысячных долях, %:

Wi = Pi = MT gi, (4.4)

где i – величина уклона в тысячных, %.

По аналогии с основным сопротивлением

Wi = Pwi = MT gwi, (4.5)

где wi – удельное дополнительное сопротивление от уклона, Н/кН, равного величине уклона трассы, выраженной в тысячных единицах, %.

К дополнительным сопротивлениям относятся также сопротивления

на криволинейных участках трассы (радиуса R, м):

WR = PwR = MT gwR, (4.6)

где wR – удельное сопротивление на криволинейном участке, Н/кН.

Дополнительное удельное сопротивление на криволинейном участке

зависит от радиуса криволинейного участка, wR = f(R), и определяется экспериментально.

Дополнительное сопротивление движению от воздушной среды зависит не от массы машины, а от скорости ее движения, скорости и направления ветра, лобового сопротивления машины (произведения высоты на ширину) и коэффициента обтекаемости машины. При незначительных скоростях движения машины его редко принимают в расчет.

Рассмотренные сопротивления не зависят от режима движения транспортной машины (ускорения или замедления), поэтому их принято называть статическими сопротивлениями.

На транспортных установках непрерывного действия также можно выделить основное и дополнительные сопротивления, но форма записи уравнений (4.1) и (4.2) имеет в этом случае некоторые особенности.

Во-первых, вместо сосредоточенных масс в транспортных машинах

цикличного действия имеем неподвижную (став) и движущуюся массы, распределенные по длине L, м, транспортной установки непрерывного действия.

Обозначив вес одного метра движущихся частей установки q, Н/м, получаем, что для грузовой ветви эта величина включает вес груза, отнесенный к метру длины установки qгр, Н/кН, и вес движущихся частей qд.ч, Н/м, а для порожняковой – только вес движущихся частей установки.

Во-вторых, угол наклона установок непрерывного действия может

быть достаточно велик, а значит, величину cosβ нельзя приравнивать к единице.

В-третьих, коэффициент сопротивления неудобно заменять удельным

значением.

Таким образом, получаем:

Wo = qL cosβ wо, (4.7)

Wi = qL sinβ, (4.8)

или

W = qL(cosβ wo ± sinβ).

Так как эти сопротивления распределены по всей длине установки (на

грузовой и порожняковой ветвях), то их принято называть распределенными сопротивлениями.

Кроме распределенных сопротивлений на установках непрерывного

действия имеются сосредоточенные сопротивления, сконцентрированные

на незначительных (сравнительно с длиной всей установки) по длине участках (например, сопротивления на отклоняющем или натяжном барабанах, на погрузочном пункте и др.). Величина сосредоточенных сопротивлений невелика и составляет около 10–15 % от величины распределенных сопротивлений.

Особое место среди сил сопротивлений занимает сила торможения В,

Н, – искусственно создаваемая регулируемая внешняя сила, направленная в

сторону, противоположную движению.

Наиболее общим является создание тормозной силы за счет прижатия тормозных колодок к движущимся колесам или к валам приводных барабанов.

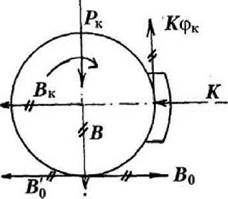

В результате прижатия тормозной колодки к колесу с силой К, кН, возникает сила трения Кφк (где φк – коэффициент трения между колодкой и колесом, рис. 4.2).

Сила Кφк, вызывая реакцию буксы колеса В (равную Кφк), образует с ней внутреннюю пару сил Кφк–В. Заменяем эту пару сил эквивалентной парой сил Во–Вк. Сила So при сцеплении колеса с опорой вызывает реакцию опоры В0, равную по величине силе Во, но направленную в противоположную сторону. При наличии этого равенства сила Вк реализуется как тормозная сила, т.е. Вк = 1000 Кφк.

Таким образом, при торможении происходит процесс, аналогичный

созданию силы тяги. Причем величина тормозной силы так же, как и силы

тяги, ограничена силой сцепления колеса с опорой:

Кφк = PK фT, (4.9)

где фТ – коэффициент сцепления при торможении; величина фТ, реализуемая при торможении, несколько меньше, чем при тяге (фТ = (0,7-0,8)ф).

При несоблюдении приведенного условия происходит заклинивание

колеса (движение «юзом»).

Процесс торможения транспортных машин непрерывного действия несколько сложнее, чем цикличного. Например, в конвейерах при торможении барабана отдаленные от привода (а значит, от места торможения) участки ленты в начальный период двигаются с большей скоростью, чем расположенные у привода (набегают на них): появляется возможность потери устойчивости. Но и в таких машинах имеет место ограничение по сцеплению ленты с барабаном, т.е. удержание ее от скольжения при торможении.

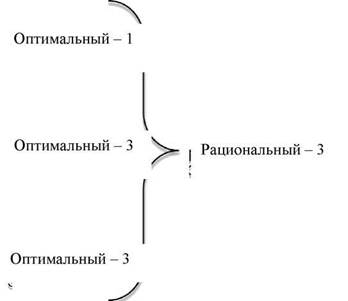

Рис. 4.3. Выбор рационального варианта по графическим зависимостям.

Оценка эффективности применяемых и создаваемых средств транспорта базируется на технико-экономической оценке (анализе) использования горнотранспортного оборудования в зависимости от условий эксплуатации (рис. 4.3, рис. 4.4).

Оптимальным называется тот вариант, который выбран по какому-то

одному критерию.

Рациональным называется тот вариант, который выбран по комплексу

критериев.

|

Рис. 4.4. Выбор рационального варианта по табличным данным

Дата добавления: 2021-01-26; просмотров: 336;