ИЗМЕРЕНИЕ НАГРУЗКИ НА ПОЛИРОВАННЫЙ ШТОК

В настоящее время известны различные устройства контроля работы глубинных штанговых насосов.

Наиболее распространен контроль с помощью динамограмм [1]. Известны также способы ваттметрографирования и контроля с помощью моментограмм.

Широкое распространение на практике получил гидравлический "карманный" динамограф типа ГДМ-3 (ИКГН-1), разработанный Г.М. Минизоном в начале 50-х годов и предназначенный для оперативного контроля работы глубинных насосов.

Принцип действия динамографа ГДМ-3 заключается в том, что запись изменения усилий в верхней штанге насосной установки в функции ее перемещения осуществляется с помощью гидравлического силоизмерительного устройства на подвижном столике с картограммой. Допустимая погрешность прибора составляет ±2% от предела измерения.

Основной недостаток гидравлического "карманного" динамографа ГДМ-3 как прибора для оперативного контроля глубинных штанговых насосов - необходимость остановки станка-качалки для монтажа ГДМ-3 в канатной подвеске полированного штока.

Существенное влияние на точность измерений оказывают нецентричность установки динамографа в подвеске, а также перекосы подвески, непараллельность траверс.

Для монтажа динамографа переносного типа необходимо останавливать станок-качалку на 5-10 мин. За это время изменяются условия работы глубинного насоса (поднимается уровень в затрубном пространстве, дегазируется жидкость и др.). Поэтому первые динамограммы не отражают действительных условий работы насоса, и заключение по ним может быть грубо ошибочным.

Остановка станка-качалки перед включением ГДМ-3 приводит к тому, что контролируется переходный режим работы глубиннонасосной установки, зачастую существенно отличающийся от рабочего режима. Известно, что даже после кратковременной

остановки насоса необходимо долгое время (от получаса до суток), чтобы установился рабочий режим.

Особенно опасна, как известно, остановка насоса при проявлении в скважине парафина и песка. При этом есть опасность заклинивания насосных штанг.

Кроме того, изменения в уровне, которые зависят от притока, можно определить по динамограмме только в случае текущего контроля без остановки станка-качалки.

Недостатком ГДМ-3 является ограниченная емкость ведущего ролика, в связи с чем на одной скважине можно записать всего 8-J-10 динамограмм.

При обслуживании динамографа ГДМ-3 периодически производят довольно сложную операцию заполнения гидравлической системы жидкостью (водой или смесью воды со спиртом зимой).

Конструкция динамографа ГДМ-3 требует внимательного обращения и тщательного ухода.

Создание электрических преобразователей для регистрации усилий в полированном штоке позволило разработать устройства дистанционного динамометрирования.

Рассмотренные системы телединамометрирования имеют следующую структурную схему: датчики усилий и хода устанавливают непосредственно на каждом станке-качалке для выбора контролируемой скважины и подготовки цепей телеизмерения. Телеячейка связана с диспетчерским пунктом проводным каналом связи. Датчики усилий полированного штока располагают либо в канатной подвеске, либо на полке балансира. Недостатком первого способа установки является необходимость частого демонтажа датчиков усилий (при каждом ремонте скважины), что вызывает быстрый выход их из строя. Установка датчиков усилий на полке балансира устраняет рассмотренный недостаток.

При таком методе измерения усилия чувствительность индуктивного преобразователя ограничена, так как деформация балансира невелика (≈ 500 мкм), при нормальной нагрузке.

Исходя из реальных возможностей построения датчиков усилий для применения на станках-качалках удалось выделить следующие: тензометрический, магнитоупругий, пьезоэлектрический.

Тензодатчики усилий требуют применения громоздких вторичных преобразователей.

Магнитоупругие датчики имеют ограниченный диапазон измеряемых усилий, в частности, на интересующих нагрузках характеристики известных магнитоупругих материалов находятся в области насыщения, это приводит к большим погрешностям преобразования.

В ПермНИПИнефти разработано устройство тензодинамографирования, позволяющее обеспечить работу датчика усилия - мессдозы с наклеенными по мостовой схеме тензорезисторами в зоне упругих деформаций [8].

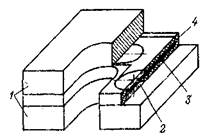

Рис. 36. Силоизмерительный элемент пьезокварцевого динамографа

Особый интерес вызвали пьезоэлектрические, в частности, пьезокварцевые датчики. Применение этих датчиков ранее сдерживалось сложностью измерительных цепей, а именно -электрометрических усилителей заряда. Такие усилители на электровакуумных лампах получались громоздкими и ненадежными, требовали мощных источников питания и не были помехозащищенными. В настоящее время стало возможным создавать усилители заряда на базе интегральных микросхем и полупроводниковых приборов. Надежность усилителей резко возросла, габариты и потребляемая мощность стали незначительными. Это привело к значительному расширению области применения пьезоэлектрических датчиков.

Пьезокварцевые датчики обладают целым рядом достоинств. К их числу следует отнести высокую стабильность характеристики преобразования датчиков и малый температурный коэффициент в широком диапазоне температур. Так, ведущие западные фирмы, такие как "Кистлер", "Брюль и Къер" широко применяют пьезокварцевые датчики с усилителями заряда для измерения усилий от нескольких килограммов до десятков и сотен тонн. У нас в стране подобные работы не проводились, не считая отдельных исследований в Ленинградском политехническом институте. Проведенный анализ показал возможность и целесообразность применения пьезокварцевого датчика усилия для динамометрирования (181.

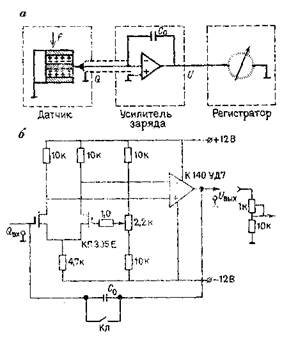

Рис. 37. Электрическая схема пьезокварцевого динамографа:

а - структурная схема; б - принципиальная схема усилителя заряда

Структурная схема преобразователя приведена на рис 36, а. Собственно пьезокварцевый датчик усилия, устанавливаемый на полированном штоке станка-качалки, упрощенно представляет собой пару пластин из кварца. При сжатии пластин силой F на их обкладках возникают (генерируются) связанные статические заряды. Пластины располагаются так, чтобы на внутреннем электроде возникали заряды одного знака. Внешние электроды заземляются, таким образом внутренний электрод оказывается изолированным достаточно высоким объемным сопротивлением кварцевых пластин.

Заряд Q с выхода датчика с помощью экранированного кабеля подключается на вход электрометрического усилителя заряда. Усилитель заряда представляет собой операционный усилитель с высоким входным сопротивлением, охваченный емкостной отрицательной обратной связью. Усилитель работает на принципе компенсации входного заряда. Коэффициент передачи такого усилителя обратно пропорционален значению образцовой емкости С0 и определяет изменение выходного напряжения и от приложенного ко входу заряда Q. Выходное напряжение может быть измерено цифровым или аналоговым вольтметром или зарегистрировано с помощью самописца.

Схема пьезокварцевого датчика приведена на рис. 37. Датчик состоит из двух силовводящих деталей в виде металлических пластин 7, скрепленных между собой, и чувствительного узла, расположенного между пластинами. Чувствительный узел содержит три пары кварцевых х -срезов в форме дисков 2 диаметром 30 мм и толщиной 2 мм. Каждая из пар расположена в углу воображаемого равностороннего треугольника, центр тяжести которого совпадает с осью симметрии полированного штока. Для установки датчика в траверсу канатной подвески предназначен V-образный вырез.

Измеряемое усилие распределяется между тремя парами пьезоэлементов. Составляющие этого усилия вызывают появление электростатических зарядов на каждом из элементов. Все заряды интегрируются одним электродом, выполненным в виде стальной пластинки 3. Это позволяет при внецентренном приложении усилия получать неизменный суммарный заряд, вследствие чего показания датчика не зависят от точки приложения усилия.

Изоляция внутреннего электрода от заземленных силов-водящих деталей обеспечивается с помощью прокладок из фторопласта 4. Средняя часть боковой поверхности датчика герметизируется для предохранения от попадания влаги и паров вредных веществ, приводящих к коррозии и снижению сопротивления изоляции.

Таким образом, конструкция датчика получается монолитной и предельно простой. Не предъявляется никаких специальных требований ни к выполнению деталей, ни к процессу сборки. Высокая стабильность чувствительности датчика обеспечивается точностью ориентации среза кварцевых пьезоэлементов, которая может быть доведена до нескольких угловых минут. При этом разброс чувствительности пьезоэлементов может составлять 10-3%.

Значение чувствительности измерительных элементов определяется пьезоэлектрическими константами кристаллического кварца и для пластин x-среза составляет 2,3 пКл/Н. Следовательно, при нагрузке 10 кН датчик генерирует заряд 4,6* 10-8 Кл.

Естественной выходной величиной пьезодатчиков является электрический заряд. Для преобразования заряда в более удобную для измерения и регистрации величину - напряжение постоянного тока служит электрометрический усилитель заряда. Схема такого усилителя приведена на рис. 36, б. Высокое входное сопротивление усилителя (до 1013 Ом) достигается включением на входе дифференциального каскада на полевых транзисторах КП 305Е. Выходное дифференциальное напряжение каскада подается на вход операционного усилителя типа К140УД7 (можно применить любой стандартный операционный усилитель и включить его по паспортной схеме). С выхода операционного усилителя на вход всей схемы замыкается отрицательная обратная связь через емкость С0. Потенциометр во втором плече дифференциального каскада служит для установки нуля усилителя.

Коэффициент передачи усилителя заряда обратно пропорционален значению емкости обратной связи и равен Sус = 1/ С0. При значении емкости С0 = 0,047 мкФ, Syc = 2,13*10 В/Кл. Таким образом, выходное напряжение такого усилителя, подключенного к разработанному датчику, при нагрузке 10 кН будет составлять 0,9 В. При максимальной нагрузке 80 кН напряжение на выходе составит 7,2 В. Для установки соответствия выходного напряжения и измеряемого усилия на выходе усилителя может быть подключен делитель напряжения с потенциометром плавной регулировки чувствительности.

К недостаткам любых схем усилителей заряда относится дрейф выходного напряжения под действием неизбежных утечек измеряемого заряда на входе. Постоянная времени дрейфа может быть вычислена по формуле τ ≈ С0RBX, где RBX = 10 Ом. В

данной схеме она составляет 5*104 с и позволяет производить квазистатические измерения силы и градуировку датчика в статическом режиме.

Разработанный датчик с усилителем заряда был отградуирован на силоизмерительной машине УМ-5 на нагрузках от 0 до 50 кН. Нагружение датчика осуществлялось ступенями через 5 кН. По нескольким циклам нагружения с помощью метода наименьших квадратов найдено номинальное уравнение преобразования, из которого определены характеристики датчика: чувствительность (с усилием заряда) - 0,691 В/т; разброс чувствительности (случайная погрешность) - 0,04%; погрешность линейности (максимальная на пределе 50 кН) - 0,7%.

Дата добавления: 2020-10-25; просмотров: 447;