Критерии работоспособности деталей и машин

При проектировании привода или узла должны учитываться все перечисленные требования, а те из них, по которым осуществляется оценка объекта проектирования, становятся показателями качества - критериями, например критерий обеспечения минимальной массы конструкции или минимальной стоимости. Часто оптимизация системы осуществляется упрощенно и сводится к выбору наилучшего варианта конструкции, поэтому эффективнее ее проводить на основе математической теории оптимизации. В большинстве случаев задачи проектирования являются многокритериальными. При оптимизации полное удовлетворение всех требований часто нецелесообразно, поэтому ищут компромиссное решение, например, используя метод Парето.

Работоспособность и надежность детали(элемента) обеспечивается за счет выполнения следующих основных требований: прочности, жесткости и стойкости к различным воздействиям (износу, вибрации, температуре и др.). При выполнении сформулированных требований деталь должна иметь минимальную массу и габариты, обладать необходимой точностью. Также необходимо выполнять и другие требования - обеспечить технологичность, безопасность изготовления и низкую стоимость детали.

Прочность

Способность детали сопротивляться разрушению – оценивается несколькими способами: мощью допускаемых напряжений; б) запасами в) статистическими запасами прочности.

Наибольшее распространение получил метод расчета по допускаемым напряжениям, согласно которому наибольшее напряжение σшах в некоторой точке нагруженной детали не должно превышать определенной величины, свойственной данному материалу и типу детали.

Условие прочности детали по допускаемому напряжению имеет вид

σmax ≤ [σ](16.1)

где [σ] - допускаемое напряжение.

Такая оценка удобна, и поэтому на практике для однотипных конструктивных элементов (деталей), устоявшейся технологии их изготовления, стабильных условий нагружения разработана система допускаемых напряжений, обобщающая предшествующий опыт эксплуатации машин, приборов и аппаратов различного назначения.

Однако такой оценке прочности присущи и недостатки:

1) величина допускаемого напряжения носит условный характер, так как не отражает характера предполагаемого разрушения, режима нагружения и других факторов, влияющих на надежность;

2) допускаемое напряжение, особенно при переменной нагрузке, зависит от геометрии детали, материала, технологии изготовления, что затрудняет его использование в качестве нормативной характеристики;

3) величина [σ] не дает представления о надежности детали в явном виде, так как в формуле (16.1) не показано соотношение действующих и предельных напряжений для материала детали (предела текучести σт, предела прочности σв, предела выносливости и др.).

В инженерных расчетах допускаемые напряжения используют в основном для предварительных расчетов, связанных с приближенным определением основных размеров деталей. Широкое распространение получил также расчет по запасам прочности. Условие прочности в этом случае

n = σпред / σmax (16.2)

где n - запас прочности; σпред - предельное напряжение (предел прочности при постоянных нагрузках, предел выносливости при переменных нагрузках), полученное экспериментально или взятое из справочника; σmax — максимальное напряжение в опасной точке детали, вычисленное при наибольшей (ожидаемой или установленной тензометрированием) рабочей нагрузке. Величина σпред отражает геометрию детали, технологию ее изготовления и условия нагружения, поэтому величина необходимого запаса прочности имеет стабильное значение.

Условия прочности по допускаемым напряжениям и запасам прочности связаны соотношением

[σ]= σпред / n(16.3)

При действии статических нагрузок иногда используют запас прочности по несущей способности

n = Fразр / F(16.4)

показывающий отношение нагрузок в момент разрушения и в рабочих условиях.

В описанных методах оценки прочности носят детерминированный характер и не учитывают должным образом неизбежное рассеяние разрушающих и максимальных напряжений.

Статистические запасы прочности являются более обоснованными характеристиками прочностной надежности, в особенности для отказов конструкций с тяжелыми последствиями.

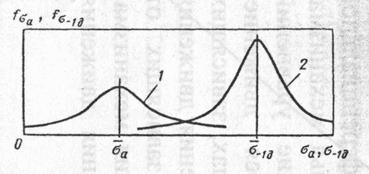

Рис. 16.1. Кривые плотности распределения переменных напряжений и пределов выносливости

На рис. 16.1 в качестве примера показаны кривые плотности распределения переменных напряжений σa наиболее нагруженной точке детали (кривая 1) и пределов выносливости детали σ-1д(кривая 2). Переменные напряжения в детали в процессе работы определяют с помощью тензометрирования. Рассеяние рабочих напряжений вызвано колебаниями нагрузки при работе машины.

Предел выносливости детали определяют экспериментально на некоторой базе испытаний (обычно 107 циклов). Разброс характеристик сопротивления усталости деталей обусловлен нестабильностью механических свойств металла даже в пределах одной плавки, отклонениями в режиме термообработки, отклонениями размеров деталей в пределах допусков, микроскопическими источниками рассеяния, связанными с неоднородной структурой материала и др.

Так как разрушающее и действующее -напряжения являются случайными величинами, то и запас прочности конкретной детали является случайной величиной с функцией распределения Р(п):

где u1-q — односторонний квантиль доверительной вероятности Рд = 1 – q;

n = σразр / σmах - запас прочности по средним напряжениям;

υσразр =Sσразр / σразр и υσmax =Sσmax / σmax - коэффициенты вариации.

Величины u1-q для некоторых значений уровня значимости следующие:

| q | 0,10 | 0,05 | 0,01 | 0,0014 |

| u1-q | 1,29 | 1,64 | 2,33 | 3,0 |

Статистические запасы прочности, как и обычные запасы прочности, имеют условное значение. Их используют как критерии сравнения надежности вновь создаваемых изделий с изделиями, удовлетворительно эксплуатируемыми.

Основное преимущество статистических запасов прочности перед детерминистскими (обычными) запасами состоит в том, что сопоставление приводится к одинаковым условиям по рассеянию значений σразр и σmах (по объему используемой информации).

Выполнение требований прочностипри статическом, циклическом и ударном нагружениях должно исключить возможность разрушения, а также возникновения недопустимых остаточных и упругих деформаций.

Износостойкость

Общая характеристика процесса изнашивания.Многие детали машин выходят из строя вследствие изнашивания - разрушения поверхностных слоев трущихся тел, приводящего к уменьшению их размеров в направлении, перпендикулярном поверхности трения. Такие отказы связаны с потерей точности машин, приборов и инструментов, снижением коэффициента полезного действия машин, снижением прочности деталей из-за появления динамических нагрузок и уменьшения сечений, увеличением шума и другими негативными последствиями.

Износ вызывает существенное удорожание эксплуатации машин. Ежегодные расходы на поддержание и восстановление действующего парка некоторых машин (например, автомобилей) соизмеримы со стоимостью годового выпуска новых машин.

Существенно, что при постоянных условиях трения протекание изнашивания (по стадиям) подобно зависимости интенсивности отказов деталей от времени наработки (см. рис. 16.1).

На первой стадии происходит приработка поверхностей контакта (разрушение наиболее «уязвимых» микронеровностей и образование «равновесной» шероховатости). Затем наступает период установившегося изнашивания (вторая стадия), характеризующийся минимальной интенсивностью изнашивания для заданных условий трения. И, наконец, наступает третья стадия — катастрофический износ и резкое уменьшение размеров сечения детали.

Виды изнашивания.Механизм разрушения поверхностного слоя различный из-за многообразия изменений, возникающих в контактном слое. Различают механическое (усталостное, абразивное), молекулярно-механическое, коррозионно-механическое (окислительное, фреттинг-коррозия и т. д.) изнашивание. По характеру промежуточной среды различают изнашивание при трении без смазочного материала, изнашивание при граничном трении, изнашивание при наличии абразива. По характеру деформирования поверхностного слоя изнашивание может происходить при упругом и пластическом контакте, при микрорезании.

Абразивное изнашивание — распространенный вид повреждения поверхности деталей транспортных, дорожных, сельскохозяйственных, горных и других машин, работающих. в технологических средах, содержащих абразивные частицы.

Абразивное изнашивание является результатом срезания и пластического деформирования микронеровностей (шероховатостей) твердыми посторонними частицами при относительном перемещении сопряженных поверхностей. Эти частицы являются обычно минеральными и имеют неметаллические атомные связи, что и обуславливает сравнительную простоту физических процессов этого вида изнашивания. Отделение частиц при изнашивании происходит при однократном или многократном воздействии абразивного тела. В результате изнашивание идет в форме процесса микрорезания, либо в виде усталостного повреждения (малоциклового — при упругопластическом деформировании, собственно усталостного — при многоцикловом воздействии).

Для уменьшения абразивного изнашивания снижают уровень абразивного воздействия, повышают поверхностную твердость материалов деталей (закалкой, поверхностным пластическим деформированием, напылением порошков карбидов).

Для предотвращения чрезмерного абразивного (механического) изнашивания ограничивают удельную мощность, расходуемую на преодоление сопротивления в зоне контакта

w = σk f υск ≤ [w](16.5)

где f — коэффициент трения (сопротивления) между контактирующими деталями; υск — скорость относительного скольжения; [w]- допускаемая мощность трения, [w]= 150…250 Н*мм/(мм2*с) для шлицевых соединений и др.

Молекулярно-механическое изнашивание происходит при высоких контактных напряжениях в зоне сопряжения детален из однородных материалов (зубчатых и гиперболоидных передач, резьбовых соединений и др.). Оно начинается с локального пластического деформирования и разрушения окисных пленок на отдельных участках поверхности контакта, а заканчивается молекулярным сцеплением (схватыванием) материала этих участков деталей и последующим разрушением зон схватывания при относительном движении.

Процесс развития повреждений трущихся поверхностей деталей вследствие схватывания называют заеданием. Интенсивность заедания увеличивается с ростом контактных напряжений (давлений), скорости относительного перемещения, .температуры в зоне контакта и других факторов.

Для предупреждения схватывания на поверхности контактирующих деталей наносят защитные покрытия и окисные пленки, подают смазочный материал в зону контакта, повышают поверхностную прочность (твердость) деталей, ограничивают контактные напряжения и скорость относительного перемещения. Расчеты на износ для предотвращения молекулярно-механического изнашивания ведут из условий

σk ≤ [σk]; θк ≤ [θк] (16.6)

где [σk]и [θк] — допускаемые контактные напряжения и температура в зоне контакта.

При назначении значений [σk]и [θк] решающую роль играет предшествующий опыт проектирования подобных конструкций.

Коррозионно-механическое изнашивание наблюдается в машинах и аппаратах, в которых трущиеся детали вступают в химическое взаимодействие со средой. Поверхность трения деталей разрушается под действием двух одновременно протекающих процессов: коррозии и механического изнашивания.

При вибрациях в условиях контакта металла с воздухом коррозионно-механическое изнашивание протекает в форме фреттинг-коррозии (от английского fret — подтачивать). В результате небольших циклических относительных смещений деталей разрушаются тонкие окисленные поверхностные слои металла, которые не удаляются из зоны трения и превращаются в абразивные частицы (черный порошок). Процесс окисления непрерывен на воздухе, поэтому разрушение носит прогрессирующий характер. Фреттинг-коррозия способствует разрушению заклепочных, прессовых, резьбовых, шлицевых и шпоночных соединений.

Для защиты от фреттинг-коррозии используют различные методы поверхностного упрочнения зон контакта, наносят мягкие гальванические покрытия, напыляют тефлоновые и резиновые пленки и т.п.

В химически активных средах, в жидкостях и различных газах, где процессы коррозии протекают активно, коррозионно-механическое изнашивание деталей наносит существенный ущерб. Для предотвращения коррозионно-механического изнашивания применяют коррозионно-стойкие материалы.

Жесткость

Жесткость — способность деталей сопротивляться изменению формы, является одной из характеристик работоспособности деталей машин. Требования жесткости к детали или контактной поверхности сводятся к ограничению возникающих под действием нагрузок деформаций, нарушающих работоспособность изделия, к недопустимости потери общей устойчивости для деталей балочного типа, подвергающихся сжатию, и местной - у тонкостенных элементов.

Жесткость оценивают по величине силы, вызывающей единичное перемещение (линейное или угловое] некоторой точки или сечения детали. Так, удлинение при растяжении стержня силой F

Δl = F*l / (E*A)

а жесткость стержня при растяжении, Н/мм

c = F / Δl = (E*A)/ l

Характеристику, обратную жесткости, называют податливостью (мм/Н)

Λ = 1/c = = l / (E*A)

т. е. податливость равна перемещению сечения стержня (детали) под действием силы в 1 Н.

Жесткость существенно влияет на распределение напряжений в зонах соприкосновения деталей и в самих деталях и, как следствие, на их прочность и износостойкость.

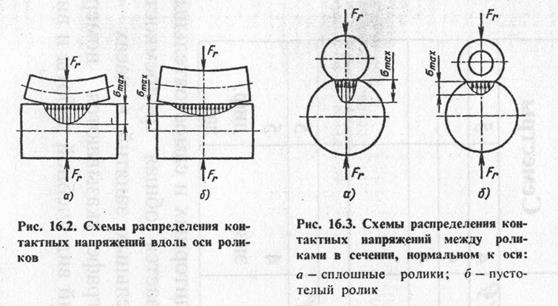

На рис. 16.2, а показано распределение контактных напряжений между двумя роликами в продольном сечении, проходящем через их оси. При увеличении диаметра малого ролика и связанного с ним увеличения его изгибной жесткости возрастает длина площадки контакта и снижается максимальное напряжение (рис. 16.2, б). Это способствует повышению износостойкости и прочности деталей, но масса ролика возрастает.

Однако влияние жесткости на распределение напряжений может быть и иным (рис. 16.3). При уменьшении радиальной жесткости малого ролика (пустотелый ролик) и его массы снижается максимальное контактное напряжение. В этом случае улучшаются условия контакта, и снижается масса ролика, но увеличиваются окружные напряжения в теле малого ролика.

В приведенных примерах показаны возможные способы конструктивного улучшения условий контакта деталей за счет изменения жесткости.

Значимость вопросов жесткости деталей в проблеме их надежности возрастает в связи с непрерывным сокращением металлоемкости машин и в особенности для тонкостенных конструкций.

Жесткость влияет и на другие характеристики деталей и узлов машин (например, на вибрационную активность).

Минимальная жесткость деталей ограничивается допускаемыми значениями першещений"и углов""поворога сечений

δ ≤ [δ]; φ ≤ [φ], (16.7)

где [δ]и [φ] — допускаемые значения перемещения и угла поворота сечения детали.

Эти соотношения используются как для проверки жесткости деталей, так и для определения их размеров.

Виброустойчивость

При высоких скоростях звеньев механизмов могут возникнуть вибрации, которые вызывают дополнительные переменные напряжения и, как правило, приводят к усталостному разрушению деталей. При вибрациях особенно опасно явление резонанса, которое наступает в случае, когда частота собственных колебаний детали совпадает с частотой изменения периодических сил, вызывающих вибрации, так как при этом резко возрастает амплитуда колебаний и может произойти разрушение детали.

Причинами появления вибрации являются: неуравновешенность движущихся деталей механизма, большие зазоры между сопряженными деталями, неточность изготовления зубьев колес, недостаточная жесткость деталей и корпусов механизмов, периодическое изменение сил и другие причины.

Для предотвращения вибраций необходимо устранить причины, способствующие их возникновению. Часто вибрации можно устранить путем изменения динамических свойств системы, изменения моментов инерции подвижных частей механизма и увеличения жесткости вибрирующих деталей, уравновешивания вращающихся деталей. Для защиты механизма от внешних механических воздействий – толчков, ударов и вибрации – применяются амортизаторы.

Теплостойкость

Тепловые расчеты при проектировании механизмов обычно производятся для решения двух задач:

1) определения температуры нагрева деталей и изыскания способов ограничения ее величины допустимыми пределами;

2) определения величины тепловых деформаций деталей для учета их влияния на точность и надежность механизма.

Пренебрежение к учету влияния тепловых факторов может привести к чрезмерному и неравномерному нагреву деталей механизма и нарушению нормального их взаимодействия.

Чтобы не допустить вредных последствий перегрева на работу машины, если необходимо, вносят соответствующие конструктивные изменения (например, искусственное охлаждение).

Достаточно, чтобы для каждой детали выполнялись не все перечисленные требования, а лишь те, которые связаны с ее эксплуатацией. Например, пружина редуктора гидросистемы смазки машины должна удовлетворять требованиям прочности, жесткости, стойкости к изменению температуры и химическому воздействию среды, где она находится.

Для другой детали - металлической гайки, нагруженной силой, требования сводятся лишь к обеспечению прочности в заданном интервале температур, а при контакте с влагой - защите от коррозии.

Дата добавления: 2020-06-09; просмотров: 310;