Металлы и сплавы. Кристаллизация чистых металлов

Переход металла из жидкого или парообразного состояния в твердое с образованием кристаллической структуры называется первичной кристаллизацией. Образование новых кристаллов в твердом кристаллическом теле называется вторичной кристаллизацией. Кристаллы могут зарождаться самопроизвольно - гомогенная кристаллизация, или за счет роста на уже существующих центрах кристаллизации - гетерогенная кристаллизация.

Гомогенная кристаллизация.

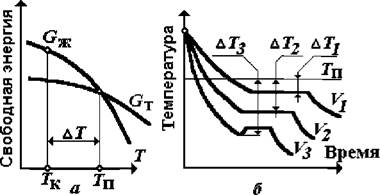

Гомогенная (самопроизвольная) кристаллизация происходит в условиях, когда расплав переходит к термодинамическим более устойчивому состоянию с меньшей свободной энергией, которая характеризуется термодинамическим потенциалом G. С повышением температуры термодинамический потенциал металла как в твердом (Gт), так и жидком (Gж) состояниях уменьшается, и становятся равными при определенной температуре :Тп - равновесная температура кристаллизации (рис.4.1, а). При равновесной температуре Тп жидкая и твердая фазы существуют одновременно, т.е. Gж = Gт, Кристаллизация протекает в том случае, когда термодинамический потенциал металла в твердом состоянии будет меньше термодинамического потенциала в жидком состоянии, т.е. при переохлаждении металла ниже равновесной температуры Тп . Величина DТ=Тп– Тк называется степенью переохлаждения и зависит от природы металла. Она увеличивается с повышением чистоты металла и ростом скорости охлаждения.

Рис.4.1. Охлаждение расплава и начало кристаллизации: а - изменение свободной энергии (G) в жидком (Gж) и твердом (G т) состоянии в зависимости от температуры; б - кривые охлаждения металлов при кристаллизации: Тк - температура начала кристаллизации; Тп - температура, при которой жидкая и твердая фазы существуют одновременно; ∆Т - степень переохлаждения; ∆Т1, ∆Т2, ∆Т3 - степень переохлаждения при скорости охлаждения соответственно V1, V2, V3[1].

Плавление - процесс обратный кристаллизации, протекает при температуре выше равновесной, т.е. при перегреве. Разница между реальными температурами кристаллизации и плавления называется температурным гистерезисом. Термические кривые, характеризующие процесс кристаллизации чистых металлов при охлаждении с различными скоростями (V), приведены на рис. 4.1. б (V1< V2< V3) . Температура жидкого металла при охлаждении уменьшается плавно. При достижении реальных температур кристаллизации (Т1, Т2, Т3) на кривых охлаждении появляются горизонтальные площади, т.к. отвод тепла в окружающую среду компенсируется выделяющейся скрытой теплотой кристаллизации. По окончании кристаллизации температура уже затвердевшего металла опять понижается плавно. При медленном охлаждении (V1) степень переохлаждения (DТ1) мала и кристаллизация протекает при температуре, близкой и равновесной. С увеличением скоростей охлаждения кристаллизация протекает при более низких температурах, при этом степень переохлаждения увеличивается.

В жидком состоянии атомы металла вследствие теплового движения перемещаются беспорядочно. В то же время в жидкости имеются микрообъемы, в пределах которых расположение атомов металла аналогично их расположению в решетке кристалла. Такие группировки называются фазовыми флуктуациями. Микрообъемы с привычным расположением атомов неустойчивы, они рассасываются и вновь возникают в другом элементарном объеме жидкости. При переохлаждении жидкого металла наиболее крупные из них становятся устойчивыми и способными к росту.

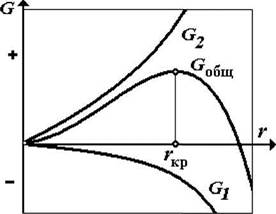

Эти устойчивые группировки атомов называют центрами кристаллизации или зародышами. Зародыши, возникающие в процессе кристаллизации, могут быть различной величины. Рост зародыша возможен только при условии, если он достиг определенного размера (rкр), начиная с которого его рост ведет к уменьшению свободной энергии (рис. 4.2.).

Рис.4.2.. Изменение термодинамического потенциала (энергии Гибса) при образовании зародышей в зависимости от их размера:G - термодинамический потенциал; r - размер зародыша; rкр - критический размер зародыша; Gобщ - потенциал системы; G 1 - уменьшение энергии Гиббса ха счет перехода части жидкого объема металла в твердый; G2 -избыточная поверхностная энергия.

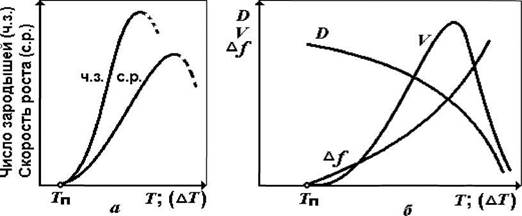

Рост кристаллов заключается в присоединении к зародышам все новых атомов из жидкой фазы. Скорость процесса кристаллизации и окончательный размер кристаллов при затвердевании определяется соотношением между скоростью образования центров кристаллизации, которая измеряется числом зародышей, образующихся в единицу времени в единице объема и скоростью их линейного размера растущего кристалла в единицу времени. Чем больше скорости образования зародышей и их роста, тем быстрее протекает процесс кристаллизации. При равновесной температуре кристаллизации (Tп), число зародышей и скорость их роста равны нулю, и кристаллизация не происходит (рис.4.3. а). При увеличении степени переохлаждения скорость образования зародышей и скорость их роста возрастают и достигают максимума, а затем снижаются. Это объясняется тем, что с повышением степени переохлаждения разность термодинамических потенциалов жидкого и твердого металлов (DG)возрастает, что приводит к увеличению числа зародышей (ч.з.) и скорости их роста (с.р.). Но при этом также требуется диффузия атомов металла к центрам кристаллизации. При небольших степенях переохлаждения диффузия протекает интенсивно, размер кристаллического зародыша велик, а скорость образования зародышей мала, и при затвердевании формируется крупнокристаллическая структура. При больших степенях переохлаждения диффузия атомов (коэффициент диффузии D) уменьшается и образование зародышей, и их рост затруднены (рис.4.3. б), но поскольку скорость образования зародышей увеличивается более интенсивно, чем скорость их роста, при затвердевании формируется мелкозернистая структура[2]..

Рис. 4.3. Зависимость числа зародышей (ч.з.), скорости роста зародышей (с.р.), разности свободных энергий (∆f) жидкой и твердой фаз, коэффициента диффузии (D) и средней скорости кристаллизации от степени переохлаждения (∆Т ): Тп - равновесная температура кристаллизации.

Размер зерна металла сильно влияет на его свойства и зависит не только от степени переохлаждения, но и от температур нагрева и разливки жидкого металла, его химического состава и особенно от чистоты металла, т.е. наличия в нем посторонних примесей. Как правило, чем мельче зерно, тем выше его механические свойства, особенно характеристики прочности и пластичности.

Гетерогенная кристаллизация

Гомогенное или самопроизвольное образование зародышей на основе фазовых и энергетических флуктуаций может происходить только в высокочистом жидком металле.

В технических металлах и в сплавах процессы кристаллизации и характер образующейся структуры в значительной мере зависит от уже имеющихся в жидком растворе готовых центров кристаллизации. Такими центрами могут быть частицы тугоплавких соединений (оксиды, нитриды, карбиды и т.д.), образуемых примесями. Чем больше этих частиц тугоплавких соединений в жидком металле, тем больше центров кристаллизации (зародышей) и тем мельче размер образующихся кристаллов. Такая кристаллизация называется несамопроизвольной или гетерогенной.

Измельчение структуры способствует улучшению механических свойств металла. С целью регулирования размеров зерен широко применяют искусственное введение в расплав перед разливкой специальных добавок - модификаторов, создающих дополнительны центры кристаллизации. В качестве модификаторов используют поверхностно-активные вещества (бор, магний, церий и другие), а также элементы, образующие тугоплавкие соединения (карбиды, оксиды, нитриды, интерметаллиды и т.д.). Перегрев жидкого металла приводит к растворению или дезактивации примесей, играющих роль дополнительных центров кристаллизации и способствует образованию крупных зерен. Для измельчения их проводят подстуживание перегретого расплава до температуры чуть выше температур плавления и выдержку при этих температурах. При этом происходит выделение из жидкого раствора примесей, которое становится дополнительными центрами кристаллизации и измельчают зерно.

Строение металлического слитка

Температура жидкого металла, скорость его охлаждения, направление отвода теплоты, содержание примесей оказывают определяющее влияние на форму

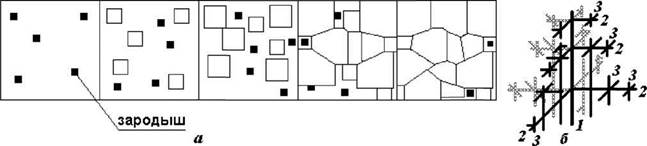

и размер зерен, образующихся при кристаллизации. В большинстве случаев кристаллизация металлов протекает с большой скоростью (кристаллизация при заливке жидкого металла в изложницу, кристаллизация расплава при литье в металлические формы, кристаллизация при непрерывной разливке) При ускоренном охлаждении расплава кристаллы растут неравномерно. Рост зародышей по одной из осей в направлении наибольшего градиента температур значительно опережает рост по другим осям, и происходит так называемая дендритная кристаллизация. Российский ученый Д.К. Чернов, описывал рост дендрита, ввел понятие «порядок осей кристаллизации» (рис.4.4 а).

Рис.4.4. Схема кристаллизации металла: а - схема роста кристаллов; б - структура дендрита; 1,2, 3 – оси кристаллизации.

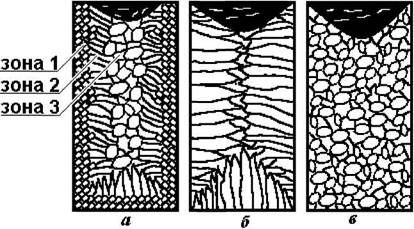

После образования зародыша его развитие в первую очередь идет в направлении наибольшего градиента температур - ось первого порядка (рис. 4.4. б). Увеличение размеров осей первого порядка происходит не только в длину, но и в ширину. В дальнейшем от осей первого порядка под определенными углами начинают расти новые оси, называемые осями второго, третьего и более высоких порядков. По мере их роста постепенно заполняются все промежутки, ранее занятые жидким металлом и дендритная кристаллизация замедляется. Дендритная кристаллизация отчетливо выражена при недостатке жидкого металла для заполнения междуосных пространств (на поверхности слитка или в усадочной раковине) и при наличии примесей и посторонних атомов в расплаве. Структура слитка зависит от количества и свойств чужеродных компонентов в металле, температуры разливки и скорость охлаждения расплава, формы и шероховатости внутренней поверхности литейной формы, а также от ее теплопроводности. Типичная структура слитка состоит из трех зон и усадочной раковины (рис. 4.5. а). В начальный момент разливки при соприкосновении жидкого раствора с относительно холодными стенками изложницы металл подвергается интенсивному переохлаждению, что приводит к образованию большого числа центров кристаллизации. Из-за большой скорости охлаждения рост образовавшихся кристаллов затруднен и поэтому поверхность слитка имеет мелкозернистую структуру (зона 1).

После образования первой зоны условия кристаллизации изменяются - снижение температуры заливаемого металла, и повышение температуры стенок изложницы приводит к уменьшению скорости охлаждения. Для этой стадии кристаллизации характерен направленный отвод тепла перпендикулярно стенкам изложницы. Кристаллы растут к центру слитка внутрь жидкого расплава и имеют столбчатую форму (зона 2). В процессе дальнейшей кристаллизации исчезает направленность отвода тепла, скорость охлаждения значительно уменьшается, и в центральной части слитка образуются крупные различно ориентированные кристаллы (зона 3).

Рис. 4.5. Схемы микроструктуры слитков: а - типичная; б - транскристаллическая; в - однородная мелкозернистая.

По мере охлаждения слитка легкоплавкие примеси (сера, фосфор и другие элементы) все более обогащают оставшуюся жидкую часть слитка, что приводит к образованию химической неоднородности состава как в пределах одного кристалла (дендритная ликвация), так и в различных зонах слитка (зональная ликвация). Части кристалла, образующиеся в первые моменты их формирования (оси первого порядка), обогащены тугоплавкими компонентами, а те части, которые кристаллизуются позже (оси второго, третьего и т.д. порядков) и междуосные пространства, все более обогащаются легкоплавкими соединениями. Вследствие неодинакового химического состава в пределах микрообъемов, т.е. в связи с дендритной ликвацией, имеет место неодинаковая степень травимости различных участков кристаллов. По мере затвердевания слитка жидкая часть, обогащенная легкоплавкими примесями, смещается к центру, что и приводит к зональной ликвации. Так как объем жидкого металла больше объема затвердевшего в верхней части затвердевшего слитка образуется так называемая усадочная раковина, около которой сосредоточены различные пустоты. Для получения в дальнейшем качественного проката верхнюю часть слитка отрезают и направляют на переплав, а оставшуюся часть подвергают обработке давлением. Кроме дендритной и зональной ликвации различают также химическую неоднородность, образующуюся в результате затвердевания несмешивающихся жидкостей различной плотности (гравитационная ликвация). Для ее предотвращения применяют большие скорости охлаждения, а также литье в невесомости.

На структуру и соответственно свойства слитка большое влияние оказывает технология его получения. Так, перегрев металла и его быстрое охлаждение при кристаллизации приводит к образованию преимущественно столбчатых кристаллов (рис. 4.5. б), в зоне которых наблюдается наибольшая плотность. Это так называемая транс кристаллическая структура. При непрерывной разливке стали, жидкий металл поступает в водоохлаждаемый кристаллизатор, затвердевает и вытягивается с противоположного конца. В

этом случае литой металл обладает мелкозернистой структурой и высокой пластичностью, при этом не образуется усадочной раковины (рис.4.5, в) [3].

Полиморфные превращения

Полиморфные превращения происходят при вторичной кристаллизации, когда новые кристаллы образуются из твердой фазы. Термодинамические аспекты вторичной кристаллизации (термодинамический потенциал реакции, число центров кристаллизации, скорость роста кристаллов) принципиально не отличаются от уже рассмотренных при первичной кристаллизации, за исключением явления, которое называется полиморфизмом.

Полиморфизм - способность твердого металла при различных температурах или давлениях иметь различные кристаллические структуры, которые называются аллотропическими формами или модификациями. Низкотемпературную форму обычно обозначают буквой a , а высокотемпературные соответственно буквами b, γ и т.д.

В интервале температур 910... 1392°С устойчивым является Feγ (К12) с кристаллической решеткой, имеющей меньший термодинамический потенциал, чем Feα, , а при температурах ниже 910°С и выше 1392°С устойчиво Feα (К8) , так как его термодинамический потенциал ниже, чем у Feγ.

Кроме железа полиморфизмом обладают также металлы как кобальт, титан, цирконий, марганец и другие (всего около 30 металлов). Полиморфные превращения происходят не только в чистых металлах, но и в сплавах, а также в химических соединениях и сопровождаются скачкообразным изменением всех свойств металлов или сплавов[14].

Кристаллизация сплавов

Фазы в металлических сплавах

В сплавах в зависимости от природы компонентов их атомы по-разному взаимодействуют друг с другом и образуют следующие фазы: жидкие растворы, твердые растворы, химические соединения.

Твердый раствор - фаза, в которой один из компонентов сплава (растворитель) сохраняет свою кристаллическую решетку, а другой или другие компоненты располагаются в решетке растворителя, изменяя ее периоды. Различают твердый раствор замещения и твердый раствор внедрения.

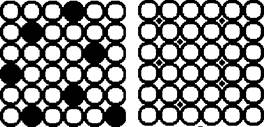

При образовании твердого раствора замещения атомы растворенного компонента замещают часть атомов растворителя в его кристаллической решетке (рис. 4.6, а). Твердые растворы замещения могут образоваться в том случае, когда атомные радиусы растворителя и растворенного элемента отличаются не более чем на 15% (размерный фактор). Растворимость компонентов в твердом состоянии уменьшается при увеличении различия в атомных радиусах сплавленных элементов и их валентности. При соблюдении размерного фактора и одинаковом типе кристаллической решетки образуются твердые растворы с неограниченной растворимостью компонентов.

При образовании твердых растворов внедрения атомы растворенного в порах кристаллической решетки растворителя (рис. 4.6, б). Основным условием возможности образования твердого раствора внедрения является размерный фактор - размер межузельного атома должны быть меньше размера поры. Такие твердые растворы возникают при сплавлении переходных металлов с неметаллами (водород, кислород, азот, бор), имеющими малый радиус. Твердые растворы внедрения всегда имеют ограниченную растворимость.

а 6

Рис. 4.6. Схема атомно-кристаллической структуры твердого раствора: а - твердый раствор замещения; б - твердый раствор внедрения.

Элементарное строение и размеры атомов компонентов различны, поэтому при образовании твердых растворов кристаллическая решетка растворителя искажена. Атомы растворенного вещества преимущественно скапливаются у дислокаций, снижая их упругую энергию, поскольку при этом затрачивается минимальное количество энергии. Искажения решетки растворителя также будут минимальны, что определит ее устойчивость. Искажения решетки при образовании твердых растворов внедрения больше, чем при образовании твердых растворов замещения, но в обоих случаях увеличение концентрации растворенного вещества приводит к возрастанию электрического сопротивления, твердости и прочности сплавов и снижению пластичности и вязкости.

В многокомпонентных сплавах, содержащих более двух элементов, возможно растворение в одном и том же растворителе и путем замещения, и путем внедрения. Так, при сплавлении железа с марганцем и углеродом получается твердый раствор, в котором марганец растворяется путем замещения, а углерод - путем внедрения.

Необходимо отметить, что твердые растворы на основе металлов сохраняют высокую технологическую пластичность и составляют основу большинства промышленных конструкционных сплавов.

Кристаллы, образование различными компонентами сплава и имеющие отличный от них тип кристаллической решетки, называются химическими соединениями. В химических соединениях всегда сохраняется кратное соотношение компонентов, которое выражается формулой АmВn, где «А» и «В» – компоненты сплава, а m и n – простые числа (Al 2O 3, Cu Al 2, Fe 3 C и т.д.).

Химические соединения, так же как и чистые металлы, имеют постоянную температуру плавления (диссоциации) и их свойства значительно отличаются от свойств, составляющих их компонентов. Образование химического соединения сопровождается значительным тепловым эффектом.

Процесс кристаллизации сплавов

В жидком состоянии большинство металлов неограниченно растворяются друг в друге, образуя однофазный жидкий раствор. Исключения составляют такие пары как Fe – Pb, Cu – Pb, которые почти полностью не растворимы в жидком состоянии и разделяются по плотности, образуя два несмешивающихся жидких слоя. Переход из жидкого состояния в твердое протекает, как и при кристаллизации чистых металлов, при наличии некоторого переохлаждения в результате образования центров кристаллизации (зародышей) и последующего их роста в виде дендритных кристаллов. Материаловедение позволяет предвидеть характер твердофазного взаимодействия компонентов в сплаве. Если атомные размеры и температуры плавления компонентов с одинаковым типом кристаллических решеток отличаются незначительно, то образуются твердые растворы с неограниченной растворимостью (Fe-Ni, Fe-Co, Nb-Mo, W-Ta). Ограниченную растворимость имеют металлы со значительной разницей атомных размеров и температур плавления (Al-Bi, Zn-Pb, Cu-Sn) , причем, чем больше разница, тем меньше растворимость. При очень большой разнице в атомных размерах и различном типе кристаллических решеток растворимость может быть очень малой и образуется механическая смесь. Таким образом, свойства сплава определяются расположением составляющих его компонентов в Периодической таблице Д.И. Менделеева, типом и размером их кристаллических решеток и размерами атомов. Однако для каждого конкретного набора компонентов существует множество вариантов. Поэтому в материаловедении экспериментальным путем определяют взаимодействие компонентом в сплаве, характер образовавшейся структуры и свойства сплава. С этой целью для конкретных сплавов строят экспериментальные кривые охлаждения и нагрева сплавов в координатах температура - время.

Точки нагрева на кривых охлаждения характеризуют температуры, при которых начинаются или заканчиваются физико-химические изменения в сплавах. Эти точки называются критическими точками или критическими температурами. Соединяя критические точки, получают линии диаграммы состояния. Геометрическое место всех точек, которые определяют температуру начала кристаллизации, называют линией ликвидус (L), конца кристаллизации - линией солидус (S).

Изучение полученных микроструктур, определение типа и параметров кристаллической решетки, а также свойств сплавов наряду с кривыми охлаждения позволяют построить диаграмму состояния (диаграмму равновесия) для изучаемой системы. Диаграмма состояния в удобной графической форме показывает фазовое состояние сплава в зависимости от температуры и концентрации компонентов. По ней можно установить, какие превращения происходят в сплаве при нагреве (охлаждении), определить температуры плавления или затвердевания сплава, выбрать рациональный режим термической обработки, прогнозировать поведение сплава в заданном интервале температур.

При построении диаграммы состояния используют правило фаз, которое устанавливает возможное число фаз и условия, при которых они могут существовать в конкретной системе: С=К+В-Ф, где С - число степеней свободы, определяет количество независимых переменных (температура, концентрация, давление), которое можно изменить не нарушая равновесия в системе, т.е. не изменяя числа фаз; К - число компонентов; В - число внешних переменных факторов; Ф - число фаз. Для металлических сплавов можно принять В=1 (в качестве внешних факторов учитывается только температура) и таким образом правило фаз запишется в виде: С=К+1-Ф.

Рассмотрим равновесие однокомпонентной системы (чистый металл). Если в системе существует только одна фаза (жидкая или твердая), то К=1, Ф=1 и С=1+1-1=1, т.е. имеется лишь одна степень свободы. Это значит, что в определенном температурном интервале металл можно нагревать или охлаждать, сохраняя однофазное состояние. Если в момент затвердевания или плавления в системе существует две фазы (жидкая и твердая), то К=1, Ф=2 и С=1+1-2=0 - степеней свободы нет. Такое равновесие возможно только при постоянной температуре и пока одновременно существуют две фазы, температура превращения не изменится. Для двухкомпонентной системы при наличии двух фаз в процессе затвердевания системы К=2, Ф=2 и С=2+1-2=1 имеется одна степень свободы и равновесие в системе сохраняется в интервале температур (температуры начала и конца кристаллизации) [16].

Диаграммы состояния ставов, образующих механическую смесь

Компоненты данных сплавов неограниченно растворяются в жидкой фазе и практически не растворимы в твердой. Смесь кристаллов в сплаве называют эвтектической или эвтектикой, если она кристаллизовалась из жидкости при постоянной температуре более низкой, чем температуры плавления отдельных компонентов, образующих сплав.

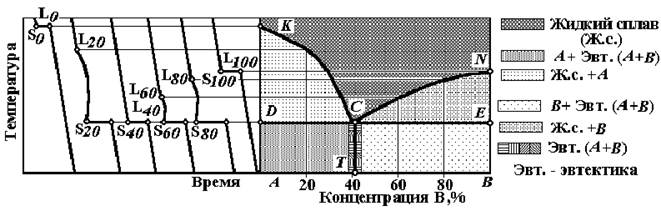

На рис.4.7. приведена диаграмма состояния сплава, образующих механическую смесь и эвтектику, построенная по кривым охлаждения. Как видно из приведенных данных температуры начала кристаллизации (L0, L20,L40, L60 ,L80, L100 – точки ликвидуса) зависят от концентрации компонентом. Температура конца кристаллизации ((S0, S 20, S 40, S 60, S 80, S 100 – точки солидуса) не зависят от концентрации и постоянны. Для чистых металлов разница температур начала и конца кристаллизации равна нулю (для компонента «А» – точки L 0 и S 0, для «В» – точки L 100 и S 100).

Рис.4.7. Сплавы, образующие механическую смесь компонентов; А, В - компоненты сплава; Эвт. – эвтектика; L0, L20, L40, L60, L80, L100 - температура начала затвердевания раствора при концентрации компонента «В» соответственно 0%, 20%, 40%, 60%, 80%, 100%; S0, S20, S40, S60, S80, S100 - температура конца затвердевания раствора при концентрации компонента «В» соответственно 0%, 20%, 40%, 60%, 80%, 100%; С - Т – ордината эвтектики; K-C-N – линия ликвидуса; D-C-E – линия солидуса.

При перенесении с кривых охлаждения значения критических температур на сетку с координатами температура - концентрация, получим линии ликвидуса - КСN и солидуса - DСЕ, т.е. построим диаграмму состояния, в которой различают шесть зон: Зона выше линии КСN - жидкий раствор, зона КС D - жидкий раствор и кристаллы компонента «А», зона NCE - жидкий раствор и кристаллы «В». По линии СТ выделяется эвтектика, состоящая из кристаллов «А» и «В». Кристаллизация эвтектического сплава носит особый характер. Температуры начала и конца кристаллизации совпадают, одновременно выделяются оба кристалла («А» и «В»), основная масса которых обирается в своих определенных местах (восходящая диффузия), но в отдельных объемах возможны отклонения от среднего состава (флуктуации). Эти флуктуации и являются центрами кристаллизации. Кристаллизация эвтектики происходит одновременно на многих центрах, поэтому эвтектическая смесь состоит из множества мелких кристаллов. Вновь образованный кристалл одного компонента является центром кристаллизации другого компонента (идет наслоение кристаллов), поэтому эвтектика имеет пластинчатое строение. Чем больше поверхностное натяжение в сплаве, тем более округлыми получаются кристаллы. Влево от эвтектики (зона DСТ) существует структура, состоящая из механической смеси кристаллов «А» и эвтектики (А+В), а вправо (зона ЕСТ) находится механическая смесь из эвтектики {А+В) и кристаллов «В».

Диаграмма состояния сплавов компоненты, которых полностью растворимы в жидком и твердом состояниях

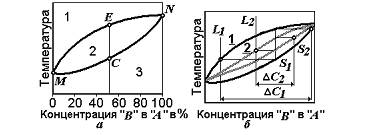

Полная взаимная растворимость в твердом состоянии возможна тогда, когда оба компонента имеют одинаковые кристаллические решетки и атомные диаметры компонентов мало отличаются по размерам. Такая диаграмма имеет простой вид (рис. 4.8, а) и состоит из двух линий - ликвидус и солидус, пересекающихся между собой в точках кристаллизации чистых компонентов «А» и «В». Такие сплавы затвердевают и плавятся в интервале температур (С=1). Диаграммы такого типа имеют системы Ag-Au, Mo-W, FeNi и др.

Рис. 4.8. Диаграмма состояния сплавов, компоненты которых полностью растворимы в жидком и твердом состояниях: а - диаграмма состояния; б - диаграмма состояния при разных скоростях охлаждения сплава; А, В - компоненты сплава; МЕNИ - линия ликвидуса; МСN - линия солидуса; 1 - зона жидкой фазы; 2 - зона кристаллизации сплава; 3 - зона твердой фазы;

L1,L2,S1,S2, ΔC1,ΔC2- точки ликвидуса; солидуса и степень дендритной ликвации для большей (1) и меньшей (2) скорости охлаждения сплава.

Твердые растворы обозначают буквами греческого алфавита (b, a, γ и т.д.) или сначала ставят химический символ компонента растворителя, а затем в скобках химический символ растворенного вещества, например Fe (Ni), Mo(W), Au (Ag) и т.д.

В процессе кристаллизации таких сплавов из жидкого раствора выделяются кристаллы твердого раствора. После полного затвердевания структура сплава будет однофазной.

На диаграмме состояния можно выделить три зоны. Первая зона - выше линии ликвидуса, сплав находится в жидком состоянии. Вторая зона - между линиями ликвидуса (МЕN) и солидуса (МСN). в которой происходит кристаллизация сплава в интервале температур и при изменении состава фаз. С понижением - температуры в этой зоны химический состав твердых кристаллов меняется по линии солидус, а состав жидкой фазы по линии ликвидус. Третья зона - ниже линии солидус, сплав представляет собой твердый раствор компонента «В» в «А». Кристаллы сплава однородны и имеют одинаковый химический состав. Выравнивание состава сплава происходит за счет диффузии и частично путем диффузии более тугоплавкого компонента из внутренних областей кристаллов и внешним зонам (внутрикристаллическая диффузия).

При кристаллизации твердых растворов отчетливо виден рост дендритов.

Оси первого порядка образуются при более высокой температуре, поэтому концентрации тугоплавкого компонента в них выше. Оси второго, третьего и более высоких порядков образуются при меньших температурах, поэтому с увеличением номера порядка концентрация тугоплавкого компонента в них уменьшается. При медленном охлаждении состав дендритов выравнивается за счет диффузии. При высоких скоростях охлаждения химическая неоднородность в различных объемах кристаллов сохраняется, что приводит к дендритной или внутрикристаллической ликвации.

Степень дендритной ликвации при быстром охлаждении можно определить по диаграмме состояния (рис. 4.8 б). Оси первого порядка, которые кристаллизуются в начале процесса, будут иметь состав, соответствующий точке S1 , а последние оси - точки L1 . Максимальное различие по составу (степень дендритной ликвации) будет DС1 . При уменьшении скорости охлаждения диаграмма состояния сужается и степень дендритной ликвации станет равной DС2 (DС2 < DС1) т.е. степень дендритной ликвации будет меньше. Кроме того, из диаграммы следует, что дендритная ликвация исправима, если сплав в твердом состоянии нагреть до температур несколько ниже линии солидуса и выдержать при этой температуре в течение времени, необходимого для выравнивания состава за счет диффузии.

Диаграмма состояния сплавов, компоненты которых ограниченно растворами в твердом состоянии и образуют эвтектику.

Диаграмма состояния ставов, компоненты которых ограниченно растворимы в твердом состоянии и образуют эвтектику

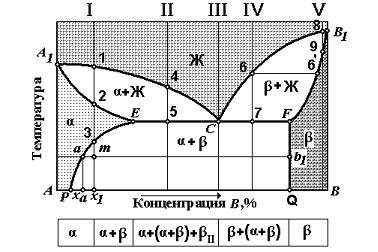

Сплавы, составы которых расположены в областях твердых растворов a и b (рис. 4.9).

Рис. 4.9. Диаграмма состояния сплавов, компоненты которых ограничено растворимы в твердом состоянии и образуют эвтектику (растворимость двусторонняя, переменная, увеличивающаяся с повышением температуры): I, II, III, IV, V - сплавы; Ж - жидкость; α, β - твердые фазы; A, B, C, E, P, Q - точки диаграммы состояния; ха, х1 - состав сплава I.

Кристаллизуются точно так же, как и сплавы предыдущей диаграммы состояния, т.е. в этих областях образуются однородные твердые растворы: a , на базе компонента «А», с атомной решеткой, характерной для этого компонента, и b с атомной решеткой компонента «В». Предельная концентрация компонента «А» в фазе b определяется линией FQ и практически не изменяется. Твердый раствор компонента «В» в «А» является ограниченным раствором с переменной растворимостью, которая меняется по линии ЕР в зависимости от температуры. Максимальное содержание компонента «В» в a - фазе определяется точкой «Е» и при охлаждении снижается до точки «Р». Рассмотрим превращения сплава I состава X 1. После полного затвердевания в точке 2 кристаллы имеют состав х 1 и сохраняют его до точки 3. При дальнейшем охлаждении концентрация компонента «В» в твердом растворе уменьшается до состава, соответствующего точке «Р». Определим фазовое состояние сплава I для какой либо температуры, например для t1 Проведем через точку m горизонтальную линию до пересечения с ближайшими линиями диаграммы состояния (EP и FQ); проекции точки пересечения (а, в) на ось концентраций укажут состав фаз, находящихся в равновесии при температуре

Таким же образом можно определить состав фаз, находящихся в равновесии для любой температуры - правило определения состава фаз.

Количественное соотношение b и a фаз при t1 определяется соответственно отрезками аm и mв1 (в масштабе всего отрезка ав1 ) - правило отрезков.

По мере уменьшения концентрации в твердом растворе компонент «В» выпадет в виде твердого раствора b состава, соответствующего точке Q .

Выпадающие кристаллы твердого раствора b называются вторичными (т.к. они выпали из твердого раствора, а не из жидкого) и обозначаются b II . Конечная структура сплава 1 будет состоять из двух фаз b+aII.. Сплавы III называются эвтектическими (наиболее легкоплавкими). Он кристаллизуется с одновременным выделением двух твердых фаз определенной концентрации: твердого раствора a состава точки «Е» и твердого раствора b состава точки «F». Эвтектическая реакция протекает по схеме: Жс →← αЕ +

βF, где: Жс - жидкая фаза в точке «С».

При эвтектической реакции одновременно существуют три фазы - жидкая и два твердых раствора, поэтому степень свободы равна нулю и реакция протекает изотермически и при постоянном составе реагирующих фаз. Эвтектические кристаллы a и b имеют форму пластин и равномерно чередуются между собой, образуя колонии.

В доэвтектическом сплаве II эвтектическому превращению предшествует выделение кристаллов a из жидкого раствора в интервале температур точек 4-5. В результате жидкая фаза обогащается компонентом «В» и охлаждение до температур точки 5 приводит к образованию в сплаве двух фаз определенного состава aЕ + Жс. Количество жидкой фазы выражается отрезком 5-Е, а количество твердой фазы - отрезком 5-С.

При эвтектической температуре (точка 5) жидкий раствор превращается в эвтектику состава (aЕ b+ С) . По мере охлаждения из твердого раствора a выделяются кристаллы b и при комнатной температуре структура сплава запишется в виде: a Р + эвт.(aР +bQ).

Для заэвтектического сплава IV кристаллизация в интервале температур точек 6-7 сопровождается выделением b - фазы, богатой компонентом «В», что приводит к обеднению жидкого раствора этим элементом. Состав выделяющихся кристаллов b изменяется от точки 6' до точки «Е», а состав жидкой фазы - от точки 6 до точки «С». При охлаждении до температур точки 7 произойдет эвтектическое превращение: Жс ↔ эвт.(αЕ+βF). При комнатной температуре структура сплава будет иметь ви: βQ + эвт.(αР + βQ). Все сплавы составов от точки «Р» до точки «Q» содержат структурную составляющую эвтектику, количество ее тем больше, чем ближе состав сплава и эвтектическому.

Диаграмма состояния ставов с полиморфным превращением компонентов и

эвтектоидным превращением

Полиморфные превращения компонентов сплава изменяют его структуру и свойства, что позволяет путем термической обработки получать материалы с новыми свойствами.

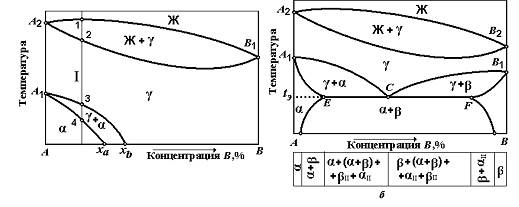

На рис. 4.10, а показана диаграмма состояния сплава с полиморфным превращением одного из компонентов (компонента «А»).

Рис. 4.10. Диаграммы состояния сплавов: а - с полиморфным превращением компонента «А»; б - с полиморфным превращением двух компонентов и образованием эвтектоида; А, В - компоненты сплавов; Ж - жидкая фаза; α,β,γ- однофазные сплавы; I - сплав; А1 А2, В1,В2, С, Е, F - точки диаграммы состояния; tэ - температура эвтектоидного превращения; ха, хь -концентрация.

Сплав I после полного затвердевания при температуре точки 2 при дальнейшем охлаждении в интервале температур точек 3-4 изменяет свою кристаллическую структуру за счет полиморфного превращения γ→α. Таким образом до температур точки 4 сплав I будет иметь кристаллическую решетку Аα а, а выше температуры точки 3 - Aγ, причем кристаллическая решетка Aγ такая же, что и у компонента «В», поэтому они образуют непрерывные ряды твердых растворов. При комнатной температуре в зависимости от состава сплавы могут иметь однофазные структуры (α- левее точки Xа, γ - правее точки хв) или двухфазную - между точками Xа и хв.

На рис. 4.10, б представлена диаграмма состояния сплавов с полиморфным

| <== предыдущая лекция | | | следующая лекция ==> |

| | | Структуры и свойства материалов |

Дата добавления: 2018-05-10; просмотров: 2740;