Механизация удаления стружки

1 Производительность автоматической линии или автоматического станка зависит от применяемого режущего инструмента. Последний должен удовлетворять не только обычным условиям, предъявляемым к режущему инструменту, как-то: обеспечению определенного класса шероховатости и точности обрабатываемых заготовок, иеобходнмой стойкости и прочности, экономичности,—но также и специфическим условиям, обусловленным автоматическим оборудованием. К таким условиям относится обеспечение размерной стойкости инструмента, стабильность его работы, быстроемпиюсть и взаимозаменяемость. Указанные условия, обеспечивающие непрерывность процесса обработки и влияющие на производительность и эффективность работы автоматизированного производства (в том числе автоматических линий, станков-автоматов, станков с программным управлением, многооперациониых станков), зависят от конструкции режущего инструмента.

Учитывая специфику работы в условиях автоматизированного производства и стремясь сократить потери времени, конструкторы разработали большое количество разнообразных конструкций, в которых нашли отражение следующие идеи:

а) применение взаимозаменяемого инструмента, настраиваемого на размер, что исключает потери времени на первоначальную наладку;

б) использование сил резания для частичного или полного крепления инструмента, что упрощает конструкции механизма крепления инструмента, обеспечивая более высокую точность установки и, главное, сокращение времени на установку, закрепление, открепление и снятие режущей части или самого инструмента;

в) встройка узлов автоматической подналадки и регулирования инструмента для компенсации систематических погрешностей размеров заготовки, что обеспечивает повышение размерной стойкости инструмента и сокращает указанные выше потери времени;

г) использование принципа обновления режущих участков одной и той же кромки (прерывное или непрерывное), обновления резцов (зубьев) самих режущих инструментов.

Наряду с указанными проблемами большое значение имеет формирование и отвод стружки в условиях работы автоматического станка. В этом направлении также найдены решения, обеспечивающие нормальный стружкоотвод. Ниже приводится описание отдельных конструкций инструментов для автоматизированных производств с указанием их особенностей.

В автоматизированном производстве используется обычный стандартный инструмент (резцы, сверла, зенкеры, развертки, цековки, фрезы, метчики и др.)- Однако технические требования к инструментальным материалам и к точности изготовления — повышенные.

2 Для обеспечения повышенной стойкости и надежности инструмента его:

1. изготовляют из наиболее совершенных и целесообразных для конкретных условий обработки инструментальных материалов.

2. Изготовление (и переточка) инструмента осуществляется по специальным техническим условиям, в которых предусмотрено существенное повышение точности размеров и положения режущих кромок относительно оси вращения инструмента.

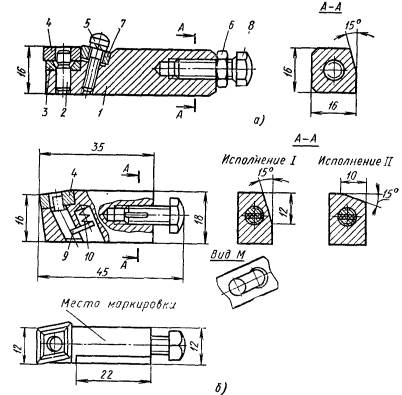

Однако, кроме указанных изменений, ряд стандартных инструментов имеет отличие и в конструктивном оформлении, вызванные необходимостью осуществления быстросменности и взаимозаменяемости (режущей пластинки или самого инструмента). Например, взаимозаменяемые резцы с твердосплавными многогранными и круглыми (цилиндрическими) пластинками (рис. 1, а), применяемые в автоматизированном производстве, несколько отличаются от аналогичных резцов, используемых на универсальных станках.

Державка / (короче по длине) имеет скос под углом 15°, предназначенный для крепления резца на станке. Опорные поверхности державки должны быть взаимно перпендикулярны. В державку ввертывается регулировочный винт 8 (резьба по 2-му классу точности), который фиксируется в определенном положении контр-гайкой б. Крепление режущей твердосплавной пластинки 4 осуществляется так же, как у стандартных резцов, предназначенных для универсальных станков, т. е. с помощью винта 5, клина 7 и штифта 2. Шероховатость поверхностей режущей пластинки не грубее 9-го, а подкладки 3 — 8-го класса.

Рисунок 1 Резцы для автоматизированного производства

Несколько иное 1 6. Здесь резец-вставка с ромбической твердосплавной пластинкой 4 крепится с помощью тяги, планки 9 и пружины 10.

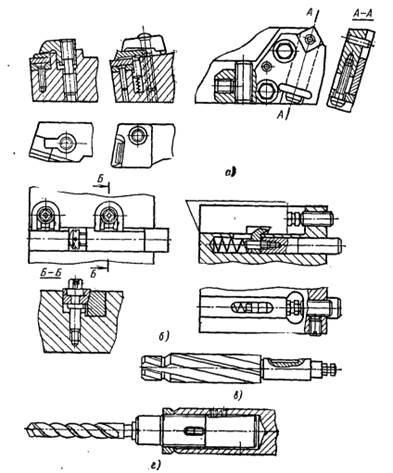

Чтобы простои оборудования автоматических линий, связанные с заточкой затупившегося режущего инструмента, были минимальными, линии должны быть оснащены быстросменной инструментальной оснасткой. При этом быстросменным элементом может быть режущая пластинка (рис. 2,а) (многогранная неперетачиваемая твердосплавная пластинка); режущая вставка (рис. 2,6); осевой режуший инструмент с цилиндрическим хвостовиком (рис. 2, в); удлинитель с цилиндрическим хвостовиком (рис.2, г), в котором закреплен режуший инструмент, и т. д. Для замены режущего инструмента с помощью этих способов крепления затрачивается от 20 до 30 с на каждый инструмент. В связи с этим сверла, зенкеры, развертки, цековки и другой осевой инструмент, применяемый в автоматизированном производстве, отличаются от обычного инструмента конструкцией хвостовика.

Рисунок 2 Схемы быстросменных патронов

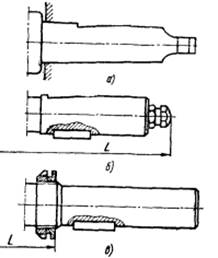

Рисунок 3 Типы хвостовиков

а— конический с лыской для зажима; 6 — цилиндрический с регулировочным винтом; в — цилиндрический с регулировочной гайкой и контргайкой

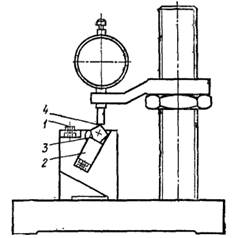

Рисунок 4 Схема приспособления для предварительной

настройки на размер резцовых вставок

На рис. 3 показаны различные типы хвостовиков. Конический хвостовик имеет лыску для дополнительного зажима с помощью винта (рис. 3,а). Часто применяемые конструкции цилиндрических хвостовиков служат для быстрого закрепления инструмента (рис. 3,6). Регулировочный винт позволяет обеспечить настройку на длину L вне стайка. Для регулирования длины инструментов в рабочем положении переднюю резьбовую часть делают с регулировочной гайкой и контргайкой (рис. 3, в).

Часто при обработке корпусных деталей в линии требуется совместить в одну операцию сверление отверстия и снятие фаски или сверление ступенчатых отверстий под головку болта. Для этой цели применяют ступенчатые сверла двух видов: переточенные из стандартных и специальные четырехленточные. Ружейными сверлами сверлят глубокие отверстия. Для обработки ступенчатых отверстий и канавок на торцовых поверхностях используют комбинированные инструменты. Целесообразность применения сложного комбинированного инструмента в каждом отдельном случае должна быть проверена экономическим расчетом.

Для нарезания резьбы на автоматических линиях применяют метчики, резьбонарезные и резьбонакатные головки; для фрезерных операций — различные фрезы (торцовые, цилиндрические, концевые, дисковые и т. д.). Наибольшее применение на автоматических линиях обработки корпусных деталей получили торцовые фрезы сборных конструкций с ножами, оснащенными твердым сплавом. Рекомендуется снабжать торцовые фрезы одним широким зачистлым ножом, выступающим на небольшую величину (0,02—0,04 мм) относительно других ножей, что позволяет при больших минутных подачах получить высокий класс шероховатости поверхности.

Концевые фрезы для удобства смены и настройки изготовляют с цилиндрическим хвостовиком, показанным на рис. 3,6, и настраивают вне станка на нужный размер.

Настройка инструмента на нужный размер осуществляется вне станка на специальных приспособлениях. В зависимости от вида инструмента и выполняемой им операции применяют различные конструкции приспособлений для предварительной настройки. На рис. 4 приведена схема приспособления конструкции ВНИИ, предназначенного для предварительной настройки на размер регулируемых быстросменных резцовых вставок. Приспособление 8 виде стального кубика, на боковых сторонах которого имеются точные пазы 2 для установки в них резцовых вставок 3, устанавливают на стандартный индикаторный столик. Резцовая вставка располагается относительно измерительного наконечника индикатора 4 так же, как она устанавливается в рабочем положении на станке. Настройку индикатора на нулевой отсчет осуществляют по эталонному резцу либо по сферической головке / регулировочного эталонного винта. Длина резцовой вставки регулируется с помощью регулировочного винта. Точность настройки 0,02—0,03 мм.

3 Механизация удаления стружки, образующейся при изготовлении деталей на металлорежущих станках, может обеспечиваться установкой шнековых (винтовых) транспортеров, встроенных в станок, вибротранспортеров, ленточных, скребковых и пневматических отсасывающих и воздуходувных устройств.

Для транспортировки стружки от станков к местам ее сбора и переработки применяют ленточные, скребковые, скребково-штанговые и другие транспортеры, которые располагаются под полом цеха, а для мелкой сыпучей стружки — вакуумные, располагаемые над станками.

Винтовой конвейер для транспортирования стружки. В неподвижной трубе на подшипниках вращается винт-шнек от привода. Стружка загружается через люк и при вращении шнека захватывается им и транспортируется к разгрузочному люку. Вибролотки для уборки стружки действуют так же, как и рассмотренные ранее вибробункеры. Вибролоток помещается в корыто станка на самостоятельной раме или крепится к корыту на виброгасящих опорах. Под влиянием вибраций лотка стружка получает импульсы движения и перемещается к стружкосборнику, находящемуся вне станка.

Пневматические отсасывающие устройствапредставляют собою сопло с гибким шлангом, связанным с мощным пневмоприводом. Сопло располагается в рабочей зоне станка вблизи режущего инструмента. Струя воздуха, всасываемая через сопло, увлекает за собою большую элементную стружку или мелкую сливную. В трубопроводе, по которому движется стружка, имеется ответвление для подачи стружки в резервуар типа циклон. В резервуаре стружка получает вращательное движение. Центробежные силы отбрасывают стружку к стенам резервуара, выполненным конусообразно. От стен стружка, потеряв кинетическую энергию, ссыпается через отверстие в дне резервуара в стружкоприемник.

В большинстве случаев стружка отводится в стружкоприемник вместе со смазочно-охлаждающей жидкостью (СОЖ). Поэтому стружку перед брикетированием следует очистить в отстойниках, магнитных сепараторах, фильтровальных установках или в других подобных устройствах.

Для улучшения транспортабельности и удобства переплавки стружку брикетируют. На специальных брикетировочных прессах в горячем или холодном состоянии стружку сжимают и превращают в монолитный брикет, уменьшая ее объем в 10 — 15 раз. Для брикетирования применяются брикет-прессы, обеспечивающие высокую плотность брикетов.

Вопросы для самоконтроля

2 Какие отличия от универсального имеет инструмент для автоматизированной обработки?

3 Назовите механизированные способы удаления стружки .

Литература

1 Аршинов В.А., Алексеев Г.А. Резание металлов и режущий инструмент. Учебник для машиностроительных техникумов, М. «Машиностроение»,1976

2 Терган , Основы автоматизации производства

3 http://www.tera-trans.ru/avtomatizacia/operacii26.html

4 http://instrumentalchik.ru/mexanizaciya/74-polnaya-kompleksnaya-avtomatizaciya-osnovnyx-i.html

| <== предыдущая лекция | | | следующая лекция ==> |

| Автоматизация шлифовальных работ | | | Резьбовые соединения. Общие сведения |

Дата добавления: 2022-05-27; просмотров: 114;