ПОДЪЕМ ПРОЛЕТНЫХ СТРОЕНИЙ

Выделяют несколько основных методов подъема пролетных строений:

1. Домкратами на клетках или временных опорах;

2. Полиспастами, надвигаемым к рамам или мачтам;

3. При помощи фермоподъемников;

4. С помощью спец. монтажных скользящих устройств по телу опор.

Недостатки: Малая скорость подъема, малый шаг подъема;

Подъем ПС на врем. опорах треб. установки рам или мачт и установки ручных или приводных лебедок, а также при большой грузоподъемности и недостаточной технической характеристики блоков полиспаста с лебедками, используется вспомогательный груз.

Необходимую грузоподъемность полиспастов получают путем подбора тросов, количества роликов в блоках и величины тягового усилия в лебедке, для уменьшения усилий в полиспасте используют противовесы.

Подъем подферменниками требует устройство оснований, сборки балок и подъемных устройств. Однако рассмотрим каждый метод подъема более подробно

2.1 ЛЕБЕДКИ И ТАКЕЛАЖНОЕ ОБОРУДОВАНИЕ

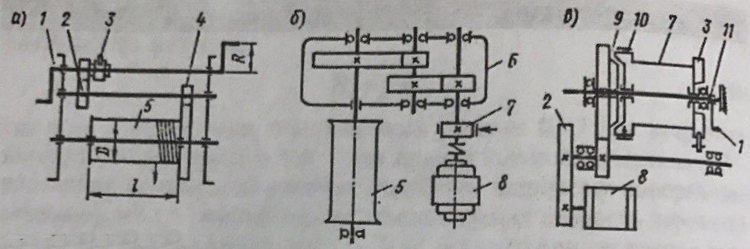

Лебедки- простые грузоподъёмные машины, состоящие из приводного барабана и стального каната, наматываемого на барабан пи рабочем ходе лебёдки и сматываемого с барабана при холостом ходе. Лебёдки могут быть с ручным или механическим приводом (рис. 1, а,б). Кроме того, используют фрикционные лебедки, у которых есть тормоз, позволяющий быстро освобождать барабан для свободного разматывания каната (рис.1, в). Во всех механических лебедках скорость перемещений каната постоянна, если в редукторе нет коробки передач.

Рис. 1. Схемы лебедок:

а- барабанная с ручным приводом; б- электрореверсивная; в- фрикционная;

1- рукоять; 2,4- зубчатые передачи; 3- храповик; 5- барабан; 6- редуктор; 7- тормоз; 8- электродвигатель; 9- фрикционная муфта; 10- тормоз ленточный; 11- гайка

Основными характеристиками лебедок, помимо скорости навивки каната, являются грузоподъемность (максимальное тяговое усилие), канатоемкость, т.е. длина каната, который может быть уложен на барабане, и диаметр каната.

Отечественной промышленностью выпускаются лебедки ручные монтажные под диаметр каната 6,2-21 мм с тяговым усилием 2.5-50 кН и канатоемкостью 35-200 м (см. [2]). В мостостроении такие лебедки (ТЛ-3А, ТЛ-5А) применяют для оборудования плавсистем.

Из электрических лебедок используют преимущественно марки ПЛ-5-68 и ЛК-8 с тяговым усилием 50 и 80 кН, скоростью навивки каната 30 и 6 м/с, с канатоемкостью 450 и 200 м, диаметром каната 21 и 28 мм соответственно. Электрические лебедки, как правило, применяют для перемещения грузов по горизонтали.

В такелажных устройствах в качестве тягового органа используют стальные канаты. Канаты изготавливаются путем свивки отдельных проволочек из углеродистой стали. Они могут быть одинарной и двойной свивки, односторонней, крестовой и комбинированной свивки (рис. 2). Шагом свивкиканата называется расстояние между двумя метками, в которое укладывается число витков, равное числу прядей в канате. Канаты крестовой свивки более устойчивы к раскручиванию.

По расположению проволок канаты бывают с точечным касанием проволок между слоями прядей (ТК), с линейным касанием (ЛК), а также с точечным и линейным касанием проволок в прядях (ТЛК). Канаты типа ТЛК наиболее прочные и износостойкие, рекомендуются для такелажных устройств.

Рис. 2 Свивка канатов: а- левая крестовая свивка; б-правая крестовая свивка; в-левая односторонняя свивка; г- правая односторонняя свивка

Диаметр каната подбирают по разрывному усилию Р, определяемому в зависимости от нормативного усилия натяжения каната S:

где k- коэффициент запаса прочности каната [2, табл. 2.1];

[P]- предельно допустимое разрывное усилие по ГОСТ или сертификату завода-изготовителя.

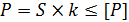

Рис. 3. Различные способы крепления каната: а- канатной втулкой, б- клиновой втулкой, в- сращиванием каната, г- зажимами с коушем

Срок службы стального каната колеблется от нескольких недель до нескольких лет. Он зависит от его конструкции, условий работы и хранения.

При появлении обрывов проволок канаты подлежат браковке согласно «Правилам устройства и безопасной эксплуатации грузоподъемных кранов».

Для закрепления концов стальных канатов к различным частям подъемных или тяговых механизмов и строповки пользуются различными приемами (рис. 3). При этом используют стандартные детали крепления канатов (коуши, сжимы, зажимы, клиновые втулки и пр.).

Имеющиеся лебедки развивают относительно небольшие тяговые усилия (50-80 кН). Но в ряде технологий, таких как продольная передвижка, подъёмка пролетных строений и др., возникает необходимость в приложении значительна больших сил. Увеличение тягового усилия во много раз при неизменном тяговом усилии лебедки возможно за счет применения специального механизма- полиспаста.

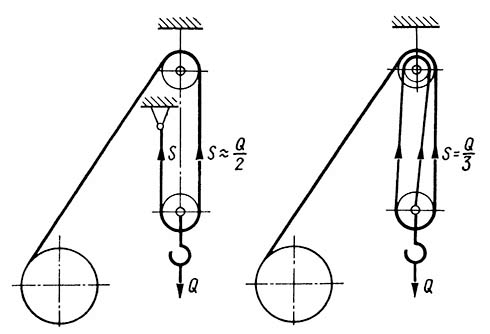

Полиспастпредставляет собой систему из подвижных и неподвижных блоков, последовательно огибаемых канатом (рис.4).

Рис. 4. Простейшие схемы полиспастов

Блоки полиспаста собирают на единых осях в две обоймы: подвижную и неподвижную. Один конец каната закрепляют на подвижной или неподвижной обойме, а второй (обегающий) – на барабане лебедки.

Применение полиспастов дает нам выигрыш в силе, так как при этом увеличивается передаточное число механизма. Но мы проигрываем в скорости, поскольку канат должен несколько раз пройти через блоки, прежде чем выйдет на «финишную прямую» - к барабану лебедки.

Основной характеристикой полиспаста является его кратность, т.е. отношение скорости Vбар навивания каната на барабан к скорости Vгр перемещения груза.

,

,

Или, иначе, кратность полиспаста равна числу ветвей каната, на которые распределяется нагрузка, приложенная к подвижной обойме.

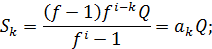

Условие в любой нитке полиспаста Sk определяется по формуле

Где f-коэффициент, учитывающий потери от трения в подшипниках блока и жестксоти каната (f=1,02 для блоков на подшипниках качения и f= 1,04 –для блоков на бронзовых втулках);

Q- тяговое усилие или вес груза, кН.

Для выбора каната, блоков полиспаста и подбора лебедки необходимо определить усилие натяжения ветви каната, сходящей с последнего блока и идущей к барабану лебедки. При известной схеме полиспаста можно решить обратную задачу, т.е. определить тяговое усилие полиспаста Q по усилию в канате лебедки S1:

Q=S1/α1.

Рис. 5. 50-тонный полиспаст (11 нитей)

Диаметр блока, огибаемого стальным канатом, должен соответсовать условию

,

,

где d- диаметр каната; e- коэффициент, принимаемы по табл. 2.2 [2].

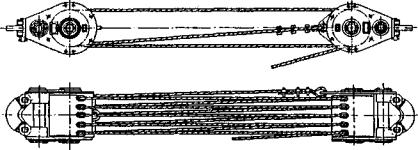

Полиспасты обычно выполняют из стандартных многорольных блоков (рис.5)

Следует иметь в виду, что предельная длина полиспаста (максимальное расстояние между осями неподвижного и подвижного блоков), особенно многониточного, ограничивается канатоемкостью барабана лебедки.

Из-за ограничения их длины продольная надвижка пролетных строений при помощи лебёдок производится циклами с многократной перепасовкой полиспастов.

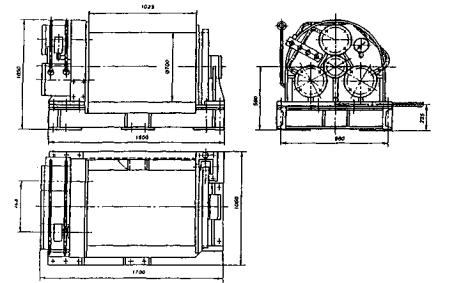

Отказаться от полиспастов и тем самым повысить производительность монтажных работ, упростить оборудование позволяют последние отечесвенные разработки, в частности, тросовые тяговые агрегаты, включающие лебедки с гидроприводом. К примеру, гидравлическая лебедка с тяговым усилием 25 тс довольно компактна: она имеет габаритные размеры 1,5х0,9х0,8 м и массту 1,5 т (рис. 6)

Рис. 6. Тяговая гидравлическая лебедка с усилием на тросе 25 тс

2.2 СТРОПОВОЧНЫЕ УСТРОЙСТВА И ТРАВЕРСЫ

При производстве монтажных работ грузоподъемными машинами поднимают и перемещают в пространстве различные мостовые конструкции, целиком или отдельными блоками. Грузоподъемный кран представляет собой машину универсального назначения, оборудованного крюком. Соединение крюка с поднимаемой конструкцией осуществляется с помощью строповочных приспособлений, тип и конструкция которых зависят от параметров конкретного груза.

Монтаж мостовых конструкций производят, как правило, укреплёнными блоками, что требуем специальных схем строповки и строповочных устройств (рис. 7)

Рис. 7. Строповка элементов пролетного строения: 1-нижний пояс; 2- стойка; 3- шпальная клетка; 4- уголковый захват; 5- панель продольных балок

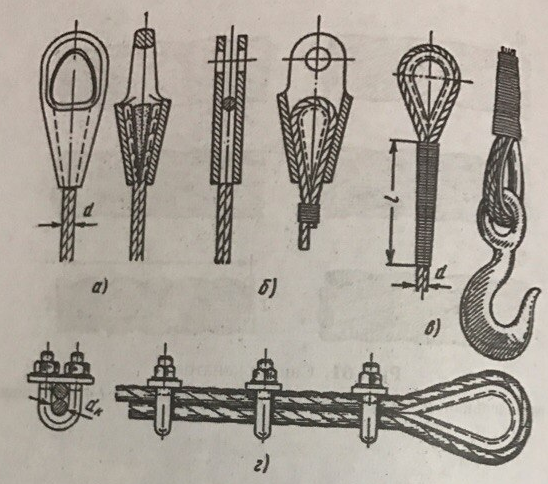

Стропы изготавливают из кусков стального каната нужного диаметра. По конструкции стропы можно разделить на универсальные, облегченные и многоветвевые (рис. 8). Методика расчета изложена в [2].

Рис. 8. Канатные стропы: а-одноветвевой, б- двухветвевой, в-универсальный, г-полуавтоматический.

1-коуш, 2-втулочное соединение, 3-канат, 4-колько строповое, 5-крюк, 6-заплетка с последующей обмоткой проволкой, 7- кронштейн, 8-гибкая связь, 9-защелка, 10-тяга

Недостатком строповочных устройств являются высокая трудоемкость при строповке и расстроповке, низкая безопасность (частые обрывы стропов и строповочных петель в конструкции) и, самое главное, такелажнику после монтажа необходимо подниматься к узлу крепления стропа для его расстроповки. При большой длине балки и при обычном угле наклона строп к горизонту 40-50 градусов сильно возрастает высота подъема груза, падает связанная с этим грузоподъемность крана. В результате требуется более мощный и дорогостоящий кран.

Для строповки тяжелых, длинномерных мостовых конструкций сложной конфигурации применяют траверсы-специальные строповочные устройства. Они служат не только для закрепления груза к крюку крана, но и другим целям: уменьшению высоты строповки, повышению безопасности монтажа (см. [2]). В этом случае строповочные петли не нужны. Ориентированные на конструкции определенного вида траверсы могут выполняться с автоматическими захватами.

Но не следует забывать, что, в отличие от достаточно легких строповочных устройств, траверсы часто имеют большую собственную массу, которую следует прибавлять к весу груза при подборе крана.

2.3 ПРИМЕНЕНИЕ ДОМКРАТНЫХ И СТРАХОВЫХ КЛЕТОК

Домкраты применяют для подъема, опускания и горизонтального перемещения мостовых конструкций. По принципу действия домкраты бывают механические (реечные и винтовые) и гидравлические (рис.9).

Реечные и винтовые домкраты, имеющие относительно малую грузоподъемность (до 10 т), при монтаже мостовых конструкций применяют сравнительно редко.

Гидравлические домкраты являются более мощными малыми машинами, и поэтому получили наибольшее распространение. Принцип действия гидравлического домкрата следующий: под давлением жидкости, которая подается в цилиндр, поршень домкрата выдвигается из цилиндра и перемещает груз. В качестве рабочей жидкости используется минеральное масло (веретенное или турбинное).

Рис. 9. Домкраты:

а- реечный, б- винтовой, в- гидравлический

Грузоподъемность домкрата определяется по следующей формуле:

Pд=рА,

где р- давление масла в рабочей полости домкрата;

A- площадь поршня домкрата,

D- диаметр поршня домкрата.

На строительстве мостов в основном используют для подъема конструкций гидродомкраты грузоподъемностью 100..500 т с ходом поршня 100..200 мм, а для надвижки пролётных строений –домкраты груподъемностью 185 т с большим ходом поршня- 1,1 м (табл. 1).

Таблица 1

Техническая характеристика гидравлических домкратов общего назначения

| Характеристики | Марка домкрата | |||||

| ДГ-20 | ДГ-63 | ДГ-100-2 | ДГ-200-2 | ДГ-500 | ДГ-185/1120 | |

| Грузоподъемность, т | 20 | 63 | 100 | 200 | 500 | 185 |

| Ход поршня, мм | 250 | 250 | 155 | 155 | 600 | 1120 |

| Диаметр поршня, мм | 50 | 100 | 110 | 150 | 350 | 300 |

| Рабочее давление, МПа | 40 | 40 | 40 | 40 | 40 | 40 |

| Габаритные размеры: -длина -ширина -высота Масса, кг | 226 156 380 28 | 300 230 420 65 | 367 190 325 55 | 427 260 370 110 | 655 475 680 850 | 1620 Диаметр 351 - 810 |

| Привод | Ручной одноплунжерный насос | Насосные станции приводные НСП-400 и другие |

Мостостроители часто испытывают трудности при размещении домкратов под конструкциями. Пример- подъем железобетонных балок эксплуатируемых мостов, на опорах которых из экономии оставлено мало места. В этом случае эффективны компактные гидродомкраты беспоршневого типа, например, сильфонные (рис. 10). Ход таких домкратов достигает 20 мм при грузоподъемности до 200 т.

Небольшая высота подъема груза гидродомкратами приводит к необходимости в ряде случаев многократной их перестановки. Для этого поднятый груз временно опирают в промежуточном положении на металлические (рельсовые) клетки, после чего поршень домкрата опускают. Затем домкрат поднимают до упора в груз, а под подошву домкрата подводят подкладку необходимой толщины. Далее цикл повторяется.

Рис. 10. Беспоршневой домкрат

Существуют домкраты, которые упрощают описанную процедуру: это телескопический домкрат и домкрат непрерывного подъема (рис. 11 и 12).

Рис. 11. Телескопический домкрат

Рис. 12. Схема действия гидравлического домкрата непрерывного подъема

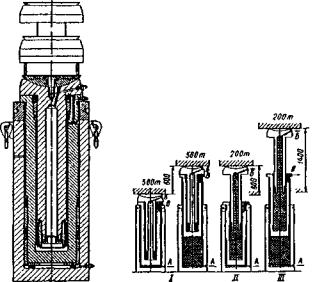

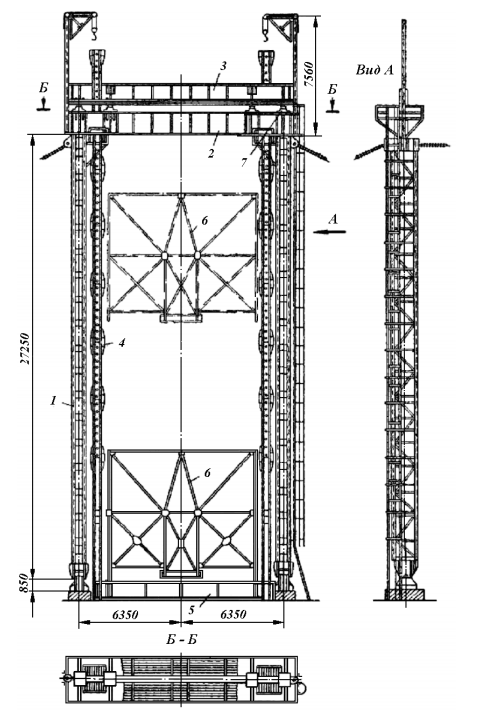

2.3 ПРИМЕНЕНИЕ ФЕРМОПОДЪЕМНИКОВ

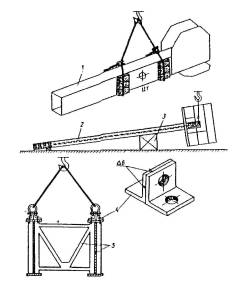

Фермоподъемник - агрегат для подъема ферм и балок пролетного строения снизу с уравновешиванием их и установкой в пролет на опорные части.

Широко применяемые при строительстве мостов, служат хорошим примером применения гидравлических домкратов, грузоподъемность которых определяет грузоподъемность подъемника и составляет 800…1000 т. Фермоподъемник состоит из двух порталов 1 (рис.13), каждый из которых имеет поддомкратную балку 2 с установленными на ней гидравлическими домкратами 7, на которые опирается наддомкратная балка 3. Сквозь поддомкратные и наддомкратные балки проходят стальные ленты 4; к лентам внизу крепится подъемная балка 5, на которой устанавливается поднимаемая ферма 6 или какая-либо другая конструкция. На ленте имеются отверстия, которые при подъеме поочередно совпадают с отверстиями в наддомкратных и поддомкратных балках. Подъем груза происходит следующим образом. При подъеме поршней домкратов поднимается наддомкратная балка вместе с закрепленными на ней лентами и грузом. После подъема домкратов ленты соединяют с поддомкратными балками при помощи закладных валиков, затем освобождают крепление ленты с верхней наддомкратной балкой и опускают домкраты. После опускания домкратов вновь соединяют наддомкратную балку с лентой, освобождают крепление ленты с поддомкратной балкой и осуществляют подъем домкратов и т.д. Шаг отверстий в ленте выбирается таким образом, чтобы при подъеме отверстия в балках поочередно совпадали с отверстиями в лентах. При эксплуатации гидравлических домкратов следует придерживаться следующих правил: домкраты устанавливать на плотное основание абсолютно горизонтально, чтобы при подъеме груза не возникли перекосы, приводящие к заеданию поршня; не поднимать поршень домкрата на высоту, превышающую паспортную, так как рабочая жидкость может порвать манжету и вывести домкрат из строя; не работать с домкратом без манометра или с неисправным манометром

Рис. 13

3. ОПУСКАНИЕ ПРОЛЕТНЫХ СТРОЕНИЙ МОСТОВ

Эта операция идентична подъему только в обратном направлении. Включает в себя операции другого плана, не связанных с надвижкой. Опускание производится домкратами, полиспастами (при большой высоте опускания), песочницами (при опускании на небольшую высоту).

3.1 ОПУСКАНИЕ КОНСТРУКЦИИ С ПОМОЩЬЮ ПЕСОЧНИЦ

Песочницы применяются при необходимости опускания конструкции на большую высоту. Инвентарная песочница представляет собой полый стальной цилиндр, стенки которого собираются по высоте из кольцевых секций, выполненных их гнутых прокатных швеллеров в виде полуколец. Полукольца стыкуются с помощью накладок и болтов. Соединение колец выполняется на болтах.

В собранный цилиндр помещается поршень, опирающийся на песок. Для заполнения песочниц используется чистый сухой песок, просеянный сквозь сито с отверстиями 1,2 мм. В процессе опускания пролётного строения песок выпускается через отверстия в корпусе песочницы или, что более желательно, вычерпывается совками из кольцевого зазора между корпусом и поршнем. Величина зазора должна быть в пределах 5 – 7 см.

Инвентарные песочницы изготавливаются следующих диаметров: при нагрузках до 200 тс – 90 см и 140 см при нагрузках до 400 тс. При высоте песочницы более чем в два раза больше её диаметра необходимо выполнять надёжное раскрепление.

Пролётное строение опускается на песочницах поочерёдно, снижая концы пролёта на высоту не более 0,005 длины пролёта. При необходимости допускается выполнять одновременное опускание концов конструкции с осуществлением тщательного геодезического контроля за положением опускаемого пролётного строения, обязательное условие – разница отметок одного опорного узла над другим не может превышать 5 см.

Основными недостатками песочниц является:

• несущая способность песка составляет 50 кгс/см2;

• трудоёмкость вычерпывания песка совками или (при выпуске песка через отверстия) необходимость постоянного продёргивания крючьев в отверстиях для того, чтобы мог вытекать песок.

Эти недостатки могут быть устранены использованием вместо песка металлических шариков. Шарики изготавливаются из подшипниковой высокопрочной стали, применяемой при изготовлении шариков подшипниках качения. Такая модернизированная песочница имеет следующие отличия:

• в цилиндрическом корпусе имеются целый ряд овальных отверстий, на одном конце овала отверстие выполнено больше на 2 мм, чем диаметр шарика, а на другом – на 4 мм больше;

• вплотную к корпусу прилегают хомуты с такими же овальными отверстиями;

• хомуты имеют возможность лёгкого скольжения вокруг корпуса песочницы;

• фиксация хомутов осуществляется на болтах;

• после опирания на металлические шарики поршня, опускание пролётного строения происходит за счёт поворота хомутов до совпадения отверстий в них и в корпусе песочницы. Под весом пролётного строения шарики вылетают из песочницы, а поршень вместе с пролётным строением плавно опускается.

Использование такой песочницы приводит к значительному увеличению её несущей способности, позволяет снизить габариты конструкции и упростить весь процесс опускания пролётных строений.

Дата добавления: 2018-05-10; просмотров: 2965;