ПЛАВКА АЛЮМИНИЕВЫХ СПЛАВОВ 2 глава

3 C2Cl6 + 2 Al = 3 C2Cl4 + 2 AlCl3.

Тетрахлорэтилен (C2Cl4) вскипает при 121 С и вместе с AlCl3 оказывает рафинирующее действие. Если в сплаве содержится магний, то рафинирующее действие солей снижается из-за протекания реакции

3 Mg + 2 AlCl3 = 2 Al + 3 MgCl2

и образования жидкого хлористого магния.

В настоящее время на основе гексахлорэтана производится препарат «Дегазер» в виде таблеток в вакуумной упаковке. Для увеличения плотности в препарат добавлен хлористый барий (10 %), поэтому таблетки опускаются на дно, увеличивая объем обрабатываемого расплава.

Общим недостатком всех адсорбционных методов рафинирования является то, что они не могут охватить весь объем расплава и очищают только те участки расплава, через которые проходит адсорбент.

Обработка рафинирующими флюсами является более универсальным и эффективным методом рафинирования алюминиевых сплавов, чем продувка газами и обработка солями.

В основу этого метода рафинирования положено физико-химическое взаимодействие между флюсом и примесями, а именно способность флюса адсорбировать и растворять неметаллические примеси или химически связывать их в прочные соединения, которые легче удаляются из расплава в виде шлака. Главную роль играют поверхностные явления. Включения переходят во флюс под действием межфазных сил. Такими свойствами обладают флюсы на основе хлористых и фтористых солей с содержанием не менее 10 % фторидов (NaF, CaF2, Na3AlF6, Na2SiF6 и др.) Составы основных рафинирующих флюсов приведены в табл. 9.

Таблица 9

Составы рафинирующих и универсальных флюсов для плавки алюминиевых сплавов

| Номер флюса | Содержание компонентов, % | Область применения |

| 47 KCl; 30 NaCl; 23 Na3AlF6 | Рафинирующие флюсы для всех сплавов без магния | |

| 35 KCl; 50 NaCl; 15 Na2SiF6 | ||

| 60 MgCl2×KCl; 40 KF 80 MgCl2 KCl; 12 – 15 KCl; 5 – 8 BaCl2 80 MgCl2×KCl; 20 CaF2 85 MgCl2×KCl; 15 MgF2 90 MgCl2×KCl; 10 K3AlF6 90 MgCl2×KCl; 10 KF 90 MgCl2×KCl; 10 AlF3 | Рафинирующие флюсы для алюминиево-магниевых сплавов | |

| 11,5 KCl; 56,5 NaCl; 25 NaF;7 Na3AlF6 10 KCl; 50 NaCl; 10 Na3AlF6; 30 NaF 45 NaCl; 15 Na3AlF6; 40 NaF 40 KCl; 35 NaCl; 10 NaF | Универсальные (рафинирующие и моди-фицирующие) флюсы для силуминов |

Для алюминиевых сплавов применяют преимущественно верхнее флюсование и флюсование по всему объему. Предварительно переплавленные и высушенные флюсы в количестве 0,5-1,0 % от массы металла засыпают на поверхность и энергично замешивают в расплав при температуре 700-750 °С в течение 3-5 мин. Затем шлак снимают и дают сплаву отстояться 10-15 мин. После повторного снятия шлака металл готов к разливке. Целесообразнее вводить флюсы при помощи "колокольчика", который перемещают по всему объему тигля до полного расплавления флюсов и прекращения взаимодействия с расплавом (прекращения бурления металла).

Флюс № 1 используют для рафинирования деформируемых сплавов, а флюсы № 2 и №13 для рафинирования литейных силуминов. Для сплавов системы Al – Mg применяют рафинирующие флюсы № 3 – 9 на основе карналлита.

Для ускорения процесса рафинирования и повышения его эффективности флюсы лучше использовать в жидком виде. С этой целью их расплавляют в отдельной флюсовой печи.

Вакуумирование является одним из наиболее надежных способов дегазации металлических расплавов. Ковш с расплавом помещают в вакуумную камеру и выдерживают при остаточном давлении 13,3 – 133 Па в течение 10-15 мин. Схема процесса вакуумирования представлена на рис. 17. В вакуумной камере 1 установлена печь 3 с газовым обогревом, в которую устанавливается тигель 2 с расплавленным металлом. Расплав перегревают на 40 – 50 °С, убирают газовую горелку 5 и закрывают камеру крышкой. При помощи ресивера 8 в камере быстро (1 – 2 мин) создается необходимое разрежение. Из ресивера воздух предварительно откачивают вакуумным насосом 6. Остаточное давление в ресивере, а потом и в камере контролируют при помощи вакуумметров 7.

Рис. 17. Схема установки для вакуумирования алюминиевых расплавов

Фильтрация расплавов в настоящее время стала неотъемлемой частью технологического процесса плавки и разливки алюминиевых сплавов на всех предприятиях. Применяют сетчатые, зернистые и пористые керамические фильтры.

Сетчатые фильтры изготовляют из стеклоткани или металлосетки с размерами ячеек от 0,5 × 0,5 мм до 1,5 × 1,5 мм. Фильтры отделяют те включения, размер которых больше ячейки сетки. Их применение позволяет в 1,5 – 2 раза снизить содержание крупных включений и пленок. Но они не оказывают влияния на содержание мелкодисперсных включений и водорода. Обычно их устанавливают по разъему формы под стояком.

Значительно эффективнее зернистые фильтры. Их получают из крошки шамота, магнезита, алунда, кремнезема, сплавов хлористых и фтористых солей (рафинирующих флюсов) и других материалов. Полнота удаления взвешенных неметаллических включений зависит от природы материала фильтра, диаметра и длины межзеренных каналов. Очистка обусловлена механическими и адгезионными процессами. Фильтры из крошки переплавленных флюсов называют активными. За счет адгезионных процессов они позволяют отделить до 40 % тонкодисперсных взвесей и на 10 – 20 % снизить содержание водорода в сплавах, прошедших рафинирование флюсами.

Зернистые фильтры, как и сетчатые, устанавливают на пути заливаемого в форму металла. Средний размер зерен фильтрующего материала от 4 до 15 мм в поперечнике, а высота слоя 100 – 150 мм. Располагают зернистые фильтры в раздаточном тигле, в стояке или в литниковой чаше. Заливку ведут таким образом, чтобы фильтр был закрыт слоем расплава 10 – 15 мм. Зернистые фильтры рекомендуется нагревать до 700 – 720 °С. Это позволяет удалить адсорбированную влагу и предотвратить замораживание металла в тонких каналах. Существенное влияние на полноту отделения включений и плен оказывает скорость течения расплава по межзеренным каналам фильтров. При большой скорости течения уменьшается возможность осаждения включений и увеличивается вероятность смыва уже осевших частиц.

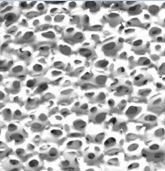

Насыпные зернистые фильтры не всегда обеспечивают стабильность процесса очистки расплава. При случайном расположении между крупными зернами могут образоваться каналы большого сечения. Этих недостатков лишены современные объемные пористые керамические фильтры любой формы (рис. 18) с любым заданным сечением каналов. Их изготовляют из Al2O3, SiO2, ZrO2 и других материалов. Фильтры могут поставляться в виде крупных блоков или фасонных изделий любой формы по требованию заказчика

а

а

|  б

б

|

Рис. 18. Пенокерамические фильтры для фильтрации металлических расплавов: а – форма фильтров, б – структура фильтра

Пенокерамические фильтры можно установить в любой части литниковой системы.

Фильтры из муллитокорундовой керамики производства Минского института порошковой металлургии имеют следующие характеристики:

| открытая пористость……………….…………. | 75-85% |

| предел прочности при изгибе………………… | 1-5 МПа |

| максимальная рабочая температура ………..... | 1550oC |

| средний размер пор…………………………… | 1-5 мм; |

| вязкостный коэффициент проницаемости ….. | 10-9-10-8 м2 |

| максимальный линейный размер……………. | 180 мм |

| толщина………………………………………… | 10-25 мм |

Эффективность их использования рассмотрим на примере фильтрации эвтектического поршневого сплава АК12ММгН:

| Характеристики металла | без очистки | с очисткой |

| Предел прочности при растяжении, МПа | 140-145 | 165-170 |

| Содержание неметаллических включений, мм2/см2 | 0.20-0.25 | 0.05-0.06 |

| Балл пористости |

3.2.5. Модифицирование алюминиевых сплавов

Из всех групп алюминиевых литейных сплавов в первую очередь требуют модифицирования силумины. Доэвтектические и эвтектические сплавы (АК12, АК9, АК7, АК12ММгН, и др.) для измельчения выделений эвтектического кремния модифицируют натрием, стронцием, иттрием, сурьмой. Для заэвтектических силуминов (≥13 % Si.) применяют фосфор. Большинство деформируемых сплавов и литейные сплавы системы Al – Mg модифицируют тугоплавкими элементами (Тi, B, Zr, Y и др.). Состав некоторых модификаторов и режимы обработки приведены в табл. 10.

Алюминий и деформируемые алюминиевые сплавы модифицируют с целью измельчения макрозерна, чтобы облегчить последующую обработку давлением. Наиболее оптимальным вариантом является использование тройной лигатуры Al – Ti – В. Базовая лигатура содержит 5 % Ti и 1 % В. Для сплавов, выплавляемых из шихты с большим содержанием отходов, используют ее модификации с меньшим содержанием титана (3% Ti, 1% B и 3% Ti, 0,2% B). Лигатура может быть использована во всех типах плавильных агрегатов, разливочных ковшей и миксеров. Лигатурой можно обрабатывать как весь объем расплава в печи или ковше, так и вести обработку расплава в струе, потоке или кристаллизаторах.

Лигатура Al – Ti – В обеспечивает эффективное измельчение зерна алюминиевых сплавов за счет введения в расплав мелкодисперсных кристаллов диборида титана, служащих центрами кристаллизации. Ввод данной лигатуры приводит к улучшению механических свойств и уменьшению газовой пористости. Лигатура применима и для литейных сплавов. Лигатура поставляется в прутках (проволоки) диаметром 9,5 мм в бухтах или в слитках различного веса. Норма расхода уточняется технологом с учетом конкретных условий производства.

Эти же модифицирующие элементы могут быть внесены в расплав при помощи препарата Зернолит или модификатора № 6 (см. табл. 10), который оказывает дополнительное рафинирующее действие.

Силумины в производственных условиях чаще модифицируют солями натрия. Чистый натрий в производственных условиях уже не применяют из-за большого угара натрия и опасности газонасыщения (натрий содержит много водорода). Различают двойные, тройные модификаторы и универсальные флюсы (соответственно модификаторы 6 – 9 в табл. 10). Тройной модификатор и универсальный флюс имеют меньшую температуру плавления и их вводят при более низкой температуре расплава, что улучшает технико-экономические показатели плавки и уменьшает неблагоприятные последствия перегрева. Обезвоженные модификаторы засыпают на поверхность расплава, и после оплавления замешивают на глубину 50 – 100 мм. В результате взаимодействия с расплавом выделяется натрий:

6NaF + Al = Na3АlF6 + 3Na,

который адсорбируется на границах растущих кристаллов кремния и затрудняет их рост. Вследствие этого наступает более глубокое переохлаждение, образуются новые центры кристаллизации и в итоге формируется мелкозернистая структура эвтектики. Металл под двойным модификатором выдерживают 12 – 15 мин, а под тройным 6 – 7 мин. После снятия шлака расплав должен быть разлит по формам в течение 25 – 30 мин. При большей выдержке эффект модифицирования постепенно пропадает из-за выгорания натрия. Малый срок сохранения эффекта модифицирования является главным недостатком натриевых модификаторов.

Хорошими модифицирующими свойствами в отношении эвтектики Al – Si. обладает стронций. Этот элемент выгорает медленнее, чем натрий и эффект модифицирования сохраняется до 5 часов. Вводят стронций в количестве 0,06 – 0,08 % в виде лигатуры алюминий–стронций (10 % Sr ).

К модификаторам длительного действия относятся также сурьма и иттрий (расход 0,15 – 0,3 %). Широкого распространения они пока не получили.

Заэвтектические силумины модифицируют фосфором (модификаторы 11 – 14, табл. 10), чтобы избежать выделения крупных кристаллов первичного кремния.

3.3. Технология плавки некоторых алюминиевых сплавов

Для обеспечения соответствия химического состава и свойств выплавляемых сплавов необходимо соблюдать определенную последовательность загрузки в печь шихтовых материалов. Для всех алюминиевых сплавов применимы следующие общие положения:

1. При проведении плавки на свежих чушковых металлах и лигатурах в первую очередь загружают алюминий, а затем растворяют лигатуры.

2. Если плавка ведется на предварительном чушковом сплаве или на чушковом силумине, то в первую очередь загружают и расплавляют чушковые сплавы, а затем подшихтовывают сплав расчетным количеством алюминия и лигатур.

3. Сильно угорающие элементы (магний, цинк) вводят в последнюю очередь.

4. Если шихта состоит из отходов и чушковых сплавов, то в первую очередь загружают в печь и расплавляют наибольшую составную часть шихты.

5. Если позволяют габариты печи, то вместе загружают те части шихты, которые имеют близкую температуру плавления, например, силумин, отходы, чистый алюминий.

6. Отходы перед плавкой должны быть подвергнуты поверхностной очистке от загрязнений, коррозионной пленки, влаги, масла, формовочных материалов и т.д.

7. Стружка употребляется в шихту только после предварительного переплава, рафинирования и разливки в чушки.

Соблюдение рекомендуемого порядка загрузки позволяет уменьшить угар различных элементов, ускорить процесс плавки и снизить максимальные температуры ведения плавки, что уменьшает насыщение расплава газами и неметаллическими включениями.

При составлении шихты в первую очередь необходимо стремиться к полному использованию собственных отходов и переплава стружки, если это не приведет к превышению допустимого содержания примесей. Бракованные отливки, крупные прибыли и литники (кроме брака по химическому составу) можно добавлять в шихту в неограниченном количестве. Переплав мелких отходов и стружки можно добавлять в шихту до 30 %.

Плавку сплавов повышенной чистоты (АК7пч, АК9пч) для отливок деталей с высокими требованиями по герметичности ведут только с использованием первичных шихтовых материалов.

3.3.1. Плавка силуминов

Эта наиболее представительная группа алюминиевых сплавов не вызывает особых технологических трудностей при плавке. Сплавы с большим количеством эвтектики (АК12, АК9, АК7) необходимо модифицировать. Медистые силумины с низким содержанием кремния (АК5М, АК6М2, АК5М4) можно готовить без проведения этой операции.

Сплав АК12 выплавляют с использованием чушковых силуминов (СИЛ00, СИЛ0, СИЛ1 или СИЛ2) и отходов (до 80 %). Шихту загружают в прогретый до темно-красного каления тигель, расплавляют, перемешивают и снимают шлак. При необходимости корректировки состава добавляют чистый алюминий. При температуре 720 – 730 оС производят рафинирование и модифицирование одним из универсальных флюсов (10 – 13, табл. 9). Если нет силуминов, то сплав готовят из чушкового алюминия и лигатуры Al – Si. В этом случае в тигель вначале загружают чушки алюминия и отходы, а после их расплавления вводят лигатуру. Рафинируют и модифицируют сплав, как и в первом случае.

Если разливка сплава из раздаточной печи продолжается более 25 мин, то в качестве модификатора необходимо использовать лигатуру Al – Sr. В этом случае для рафинирования удобнее использовать препарат «Дегазер».

Сплавы АК13, АК9, АК8л, АК7 и их модификации дополнительно содержат марганец и магний. Марганец вводят лигатурой Al – Mn, а магний в чистом виде перед рафинированием.

Необходимо учитывать повышенный угар магния при плавке за счет взаимодействия с хлористыми солями или выгорания при длительном времени разливки. Если требуется повышенная прочность и твердость, то магний шихтуют по верхнему пределу, при повышенных требованиях к пластичности – по нижнему. Марганец в этих сплавах нейтрализует вредное влияние примесей железа. Если есть опасность насыщения этой примесью, то содержание марганца должно быть близким к верхнему пределу.

Сплавы (АК9пч) для отливок, к которым предъявляют повышенные требования по герметичности, готовят из первичного чушкового сплава АК9 с минимальным количеством отходов. Расплав защищают от взаимодействия покровным флюсом. Чтобы избежать газовой пористости в отливках расплав следует тщательно рафинировать универсальными флюсами. Хорошие результаты дает вакуумирование расплава и ультразвуковая обработка. Заливку ответственных

Таблица 10

Модификаторы для алюминиевых сплавов

| Номер | Состав модификаторов, % (по массе) | Количество, % (по массе) | Тем-ра процесса, оС | Область применения | |

| модификатора | модифицирую-щего элемента | ||||

| Лигатура Al- Ti (2,5 Ti) Лигатура Al- Ti В (5 Ti, 1 В) Препарат Зернолит (55 K2TiF6, 27 KBF4, 15 C2Cl6, 3 K2SiF6) Флюс (35 NaCl, 35 KCl, 20 K2TiF6, 10 KBF4) | 1 – 3 1 – 2 0,2 – 0,5 0,5 – 1,0 | 0,05 – 0,15 Ti 0,05 – 0,15 Ti 0,01 – 0,02 B 0,01 – 0,02 B 0,05 – 0,1 Ti 0,01 -0,02 B 0,05 – 0,10 Ti | 720 - 750 | Для чистого алюминия и деформируемых сплавов | |

| Металлический натрий Флюс (67 NaF, 33 NaCl) Флюс (62.5 NaCl, 25 NaF, 12.5 KCl) Флюс(50 NaCl, 30 NaF, 10 KCl, 10 Na3AlF6) Флюс (35 NaCl, 40 KCl, 10 NaF, 15 Na3AlF6) Лигатура Al- Sr (10 Sr0 | 0,05 – 0,10 1,0 – 2,0 1,0 – 2,0 0,5 – 1,0 1,0 - 1.5 0,60 – 0,80 | 0,05 – 0,10 Na 0,05 – 0,10 Na 0,05 – 0,10 Na 0,05 – 0,10 Na 0,05 – 0,10 Na 0,06 – 0,08 Sr | 750 – 780 780 – 810 730 – 750 720 – 750 740 – 760 750 – 780 | Для доэвтектических силуминов | |

| Лигатура Cu -P Смесь (20 красного фосфора, 10 K2ZrF6, 70 KCl) Смесь(58 K2ZrF6, 34 порошок алюминия, 8 красного фосфора) Фосфороорганические вещества (трифенилфосфат, хлорофос) | 0,5 – 1,0 1,5 – 2,0 0,3 – 0,4 0,4 – 0,6 | 0,05 - 0,10 Р | 790 – 820 790 – 825 790 – 825 760 – 780 | Для заэвтектических силуминов |

крупногабаритных и массивных деталей следует производить в автоклавах при давлении 0,5 – 0,7 МПа.

Перед разливкой проверяют остаточное содержание растворенного водорода вакуум-пробой.

Медистые силумины (АК5М, АК6М2, АК5М4, АК8М и др.) плавят в такой же последовательности, как обычные силумины. Медь вводят лигатурой Al – Cu, чушковый магний или лигатуру Al – Mg в последнюю очередь. Расплав рафинируют флюсами с криолитом, нагревают до заданной температуры и разливают по формам.

Заэвтектический силумин АК21М2,5Н2,5 отличается порядком проведения модифицирования. Кроме того, такое высокое содержание кремния может быть достигнуто только с помощью лигатуры Al – Si, содержащей более 25 % Si.

Модифицирование проводят фосфором, который образует с алюминием фосфат, частицы которого служат центрами кристаллизации.

Если расплав модифицируют лигатурой Cu – P, то ее загружают в измельченном виде (куски не более 10 мм) вместе с металлической шихтой в количестве 0,05 – 1,0 %. Сплав перегревается до 790 – 820 оС, рафинируется гексахлорэтаном или препаратом «Дегазер» и разливается по формам.

При модифицировании флюсами, содержащими фосфор (№№ 12, 13 в табл. 10), расплав перегревают до 790 – 825 оС. Соли в количестве 1,5 – 2,0 % от массы шихты вводят при помощи колокольчика. После окончания модифицирования расплав перемешивается и рафинируется гексахлорэтаном или препаратом «Дегазер» и разливается по формам.

3.3.2. Плавка сплавов системы Al - Cu

Из этой системы в новом стандарте остался только сплав АМ5. Он отличается жесткими требованиями по содержанию примесей (не более 0,2 % Fe, 0,3 % Si, 0,05 % Mg). Готовить сплав следует из алюминия с низким содержанием алюминия. Удобно использовать тройную лигатуру Al–Cu–Mn с соотношением Cu:Mn = 6:1 и лигатуру Al–Ti, или даже четверную лигатуру Al–Cu–Mn–Ti. В шихте не рекомендуется использовать более 60 % возврата.

Для снижения склонности к образованию горячих трещин содержание меди должно быть ближе к верхнему пределу, а содержание марганца – ближе к нижнему. Расчет шихты рекомендуется вести исходя из получения состава : 5,0 % Cu, 0,8 % Mn и 0,3 % Ti.

Лигатуры вводят после расплавления основной части шихты. Время до разливки сплава после полного расплавления лигатуры не должно превышать 30 мин. Расплав рафинируют продувкой хлором или аргоном, или хлористым марганцем. Хлористый цинк использовать нежелательно, так как цинк отрицательно влияет на жаропрочность сплава.

Для повышения механических свойств проводят модифицирование фторцирконатом калия в количестве 0,3 – 0,5 % от массы шихты при 740 оС. Содержание циркония после модифицирования не должно превышать 0,2 %.

Продолжительность плавки и время разливки должны быть минимальными.

Не рекомендуется перегрев расплава выше 750 оС.

3.3.3. Плавка сплавов системы Al - Mg

Процесс приготовления этих сплавов сложнее, чем других алюминиевых сплавов из-за высокой окисляемости магния. Для этих сплавов характерно и низкое допустимое содержание примесей. Для уменьшения насыщения расплава железом плавку рекомендуется проводить в шамотно-графитовых тиглях и использовать плавильные инструменты из титана.

В качестве компонентов шихты используют алюминий высокой чистоты марок А97, А95, магний марки Мг90, лигатуры Al – Be, Al – Ti и Al – Zr и собственные отходы.

В прогретый тигель загружают алюминий и лигатуру Al – Be. После расплавления шихты при температуре 700 оС загружают остальные лигатуры, очищают поверхность от шлака, перемешивают расплав, засыпают один из покровно – рафинирующих флюсов № 3 – 9 (табл. ) и колокольчиком под флюс вводят магний. Интенсивным замешиванием флюса производят рафинирование до тех пор пока расплав не будет иметь чистую зеркальную поверхность. Разливку сплава лучше производить чайниковым ковшом, не снимая шлака. Температура разливки 660 – 670 оС. Дополнительного модифицирования не требуется. Модифицирующий эффект оказывают добавки титана и циркония, входящие в состав сплава.

Для обеспечения большей точности сплава по химическому составу и содержанию примесей рекомендуется сначала выплавить предварительный сплав (технология плавки такая же, как описано выше) и разлить его в изложницы. После проверки химического состава и металлургического качества, чушковый сплав расплавляют под покровным флюсом и получают рабочий сплав.

Вопросы для самоконтроля

1. Как взаимодействует алюминий с кислородом и водородом?

2. В чем проявляется повышенная химическая активность алюминия при плавке?

3. В каких печах плавят алюминиевые сплавы. Материал футеровок и тиглей?

4. Как защитить расплав от насыщения железом?

5. Состав покровных флюсов.

6. Какие способы рафинирования и дегазации наиболее эффективны для алюминиевых сплавов?

7. Каков механизм рафинирования флюсами. Состав рафинирующих флюсов?

8. Какие газы можно использовать для рафинирования алюминиевого расплава продувкой?

9. Фильтрация через активные и механические фильтры. Механизм очистки расплава.

10. Какие фильтры позволяют отделить только крупные включения?

11. Где устанавливают зернистые фильтры?

12. Из чего изготовляют пористые фильтры?

13. Цели и методы модифицирования сплавов?

14. Механизм модифицирования натрием.

15. Каков основной недостаток натрия, как модификатора?

16. Какие модификаторы дают более длительный эффект, чем натрий?

17. Какой эффект достигается при обработке расплава универсальным флюсом?

18. Какой способ рафинирования позволяет достичь максимальной дегазации расплава?

19. Чем отличается технология плавки алюминиевых сплавов, содержащих магний?

4. ПЛАВКА МАГНИЕВЫХ СПЛАВОВ

4.1. Физико-химические особенности плавки магниевых сплавов

Магний имеет плотность 1,738 г/см3, поэтому сплавы на его основе самые легкие, из всех применяемых в технике. Магний отличается высокой химической активностью. Поэтому при плавке магниевых сплавов протекают сложные процессы взаимодействия между материалами шихты, с одной стороны, и материалами футеровки и тиглей плавильных устройств, печной атмосферой, легирующими компонентами, покровными и рафинирующими флюсами, защитными средами, с другой.

Магний легко окисляется с выделением большого количества теплоты по реакции

2Mg + O2 = 2MgO + 287,2 ккал.

Объем окислов меньше объема металла, на котором они образуются (VMgO/VMg = 0,75, см. раздел 3.1) поэтому окисная пленка не обладает защитными свойствами, скорость окисления с ростом толщины окисной пленки не уменьшается. Интенсивное окисление магния начинается при температурах выше 400 оС. Так как окисная пленка пористая и малотеплопроводная, то теплота реакции окисления не успевает отводиться в пространство, магний перегревается и может произойти возгорание. При атмосферном давлении температура воспламенения магния на воздухе равна 623 °С. Окисляемость магния может быть понижена небольшими добавками бериллия, образующего свою плотную окисную пленку ВеО, обладающую защитным действием (Vвео/Vвe =1,67). В промышленные сплавы с этой целью вводят до 0,002 % Ве. Более высокие концентрации Ве ухудшают механические свойства. Аналогичный эффект дает и добавка 0,03 – 0,05 % кальция.

Более тяжелые оксиды магния MgO (3,1 г/см3 против 1,57 – 1,65 г/см3 у магниевых расплавов) не удерживаются на поверхности ванны и осаждаются на дно. Рыхлые (пушистые) окисные включения небольшого размера оседают медленно. Тепловая конвенция и перемешивание расплава вызывают всплывание (взмучивание) окислов и попадание их в отливку.

Расплавленный магний энергично взаимодействует с кремнеземом и окислами железа, с углекислым газом, азотом и хлором и продолжает гореть в среде этих газов. Хорошо восстанавливает магний и большинство других окислов. Это затрудняет подбор материалов для футеровки плавильных печей или плавильных тиглей.

Магний способен растворять значительные количества водорода. Содержание водорода в 100 г перегретого расплава достигает более 40 см3. Только у титана растворимость водорода больше, чем у магния. Так как в твердом магнии растворимость водорода тоже высока, то степень перенасыщения твердого раствора водородом меньше, чем у алюминиевых сплавов, поэтому после дегазации можно получать довольно плотные отливки.

Расплавленный магний интенсивно взаимодействует с водой с выделением водорода, который может стать причиной взрыва из-за образования гремучего газа.

При температуре выше 750 °С магний образует нерастворимый в расплаве твердый и хрупкий нитрид Mq3N2, снижающий пластичность сплава. Взаимодействует магний и с другими газами, содержащимися в печной атмосфере (С02 ,Н2О, S02), с образованием MgO, MgSO4 и паров серы. Взаимодействие магния с S02 и СО2 идет значительно медленнее, чем с кислородом, водяными паром или азотом, поэтому они находят применение для защиты поверхности расплава от окисления, тем более что пленка сульфата магния (MgSO4) тормозит доступ кислорода к расплаву. При разливке на струю металла всегда присыпают серу, чтобы создать защитную атмосферу S02 вокруг струи металла.

Специфические физико-химические свойства магния определяют такие элементы технологии приготовления магниевых сплавов и отливок, как:

1. проведение защитной плавки под защитой флюсов или газовой атмосферы;

2. строгое соблюдение правил пожарной безопасности;

3. необходимость тщательного рафинирования расплава для удаления неметаллических включений;

Дата добавления: 2019-05-21; просмотров: 960;