ПЛАВКА АЛЮМИНИЕВЫХ СПЛАВОВ 4 глава

Модифицирование осуществляют углеродосодержащими добавками. Подготовленные модификаторы вводят в расплав при помощи колокольчика примерно на половину глубины тигля. Составы модификаторов и режимы модифицирования приведены ранее в табл. 12.

После модифицирования проводится отбор проб на спектральный или химический анализ и отбор технологической пробы на излом для проверки эффективности модифицирования. Если излом пробы не соответствует эталону, то операцию модифицирования необходимо повторить.

Общий расход флюса ВИ2 при плавке сплавов, содержащих алюминий, составляет от 3 до 5 %.

Расплав выдерживают в тигле не менее 15 мин, доводят температуру металла до заданной в технологической карте, и приступают к разливке.

Заливка форм из стационарных тиглей производится разливочными ковшами, которые предварительно нагревают до красного каления во флюсовой печи. Донной частью ковша отводят в сторону флюсовый покров и медленно погружая ковш набирают расплав. Небольшое количество расплава (2 – 3 %) сливают через носок обратно в тигель, чтобы удалить флюс, попавший в ковш. Возможные очаги загорания металла в ковше следует тушить серой или смесью серы и борной кислоты. Зеркало металла в тигле присыпают флюсом. Повторный забор металла из тигля производится через 3 – 5 мин.

Из печей со стационарным тиглем допускается разбор не более 80 % всего металла, находящегося в печи. Остаток металла разливают в изложницы.

Плавку рабочих сплавов в выемных тиглях проводят при получении крупных отливок. Технологические приемы и последовательность операций при использовании выемных тиглей такие же, как и при плавке в стационарных тиглях. Отличие заключается в том, что необходимо использовать флюс ВИ3, который имеет большую вязкость и лучше защищает расплав при перемещении тигля к месту разливки. Разливают металл непосредственно через сливной носок тигля, отодвинув корку флюса. Флюс от попадания в форму хорошо удерживается при наличии перегородки в тигле.

Дуплекс – процессы плавки магниевых сплавов реализуются в литейных цехах с крупносерийным или массовым производством отливок любого развеса. Для расплавления шихты можно использовать отражательные печи емкостью до 3 тонн или индукционные печи большой емкости со стационарным тиглем. Металл из плавильной печи переливается в раздаточные тигельные печи со стационарными или выемными тиглями. Технологию плавки в отражательной печи рассмотрим на примере сплава МЛ5.

Печь очищают от остатков предыдущей плавки и нагревают до температуры 750 – 850 оС. Для промывки пода в печь загружают 0,3 – 0,5 % флюса ВИ2. Шихту, подогретую до 120 – 150 оС (допускается загружать холодную шихту, если в печи нет расплавленного флюса или металла), загружают в следующем порядке: возвраты, магний, лигатура Al – Mn, алюминий, цинк. Поверх шихты засыпается порошкообразный флюс ВИ2 в количестве 2 – 3 % от веса шихты. После расплавления шихты при температуре 690 – 720 оС вводится марганец при помощи лигатуры, металлический цинк и лигатура Al – Be. Очаги загорания металла тушить флюсом при помощи распылителя в струе азота. Далее проводится рафинирование путем замешивания в расплав флюса в течение 3 – 5 мин. После рафинирования поверхность металла очищается от загрязнений и засыпается свежий флюс. Металл выдерживается в течение 15 – 20 мин. За это время берется проба на спектральный анализ и при соответствии химического состава приступают к разливке промежуточного сплава в печи со стационарными или выемными тиглями. Дальнейшая подготовка расплава производится так же, как было описано выше.

4.2.5.2. Плавка сплавов с РЗМ

Все магниевые сплавы, начиная с МЛ8 по МЛ19, легированы цирконием. В состав некоторых из них входят лантан и другие РЗМ.

Цирконий и РЗМ требуют бережного отношения при плавке. Если не предпринимать специальные меры защиты, то будет происходить повышенный угар этих дорогих металлов. Максимальный угар наблюдается при плавке в отражательных печах, меньше всего потерь при плавке в тигельных печах. Металлический цирконий (Тпл = 1850 оС) трудно вводится в расплав. Эту операцию можно упростить путем применения лигатуры Mg – Zr, соли – фторцирконата калия или шлак-лигатуры, которую получают сплавлением фторцирконата калия с магнием. При использовании лигатуры Mg – Zr расплав необходимо перегреть до температуры не ниже 850 оС. Экономически целесообразнее вводить цирконий в виде солей. Преимуществом шлак-лигатуры перед фторцирконатом калия является то, что плавку можно вести при температуре 800 оС, вместо 900 – 920 оС. Усвоение циркония зависит от наличия металлических примесей в сплаве. Незначительные количества алюминия, кремния и в меньшей степени марганца приводят к резкому снижению содержания циркония. В связи с этим требуется высокая чистота исходных шихтовых материалов. При использовании возврата необходимо исключать возможность попадания в шихту отходов сплавов, содержащих алюминий. Не следует вести плавку магниевоциркониевых сплавов в тиглях, в которых ранее плавили сплавы Мл3, МЛ4, МЛ5 и МЛ6.

Шлак-лигатуру получают сплавлением 50 % K2ZrF6 c 25 % карналлита и 25 % Mg. Сначала расплавляют карналлит и при 720 – 730 оС в него вводят фторцирконат калия. В другом тигле плавят магний и приливают его в расплавленную соль. При температуре 720 оС сливают солевую часть и разливают лигатуру. Содержание циркония в ней колеблется от 25 до 50 %.

Как было показано выше, при плавке под флюсами ВИ2 или ВИ3 наблюдаются повышенные потери лантана и других РЗМ: лантана 20 – 25 %, неодима и цериевого мишметалла по 10 – 15 %. Эти потери можно сократить в 2 – 3 раза, если использовать бесхлоридные флюсы.

Для введения в расплав РЗМ применяют чистые лантан и неодим или лигатуры Mg – La и Mg – Nd, содержащие до 40 % этих металлов.

Для введения церия применяют мишметалл, содержащий 50 – 65 % Се.

Порядок плавки рассмотрим на примере сплава МЛ10. В качестве шихты применяются: чистый магний Мг95 или Мг90, неодим металлический или лигатура Mg – Nd, шлак-лигатура Mg – Zr и возврат сплава МЛ10 (очищенные от загрязнений бракованные отливки, крупные и мелкие выпоры и т.п.). Расчет шихты производится на средний состав. При использовании возврата необходимо компенсировать потери Zr и Nd (по 10 – 15 % каждого) в ходе их переплава.

Порядок плавки принимается следующий. В тщательно очищенный и подогретый до темно-красного каления тигель загружают магний, возвраты и шлак-лигатуру. Плавку ведут под флюсами ВИ2 в стационарных тиглях или ВИ3 в выемных тиглях. В шлак-лигатуре уже есть хлориды, поэтому и используют такие же хлоридные флюсы. При 780 оС производят тщательное перемешивание расплава в течение 5 мин для лучшего усвоения циркония. Затем вводят лигатуру Mg – Nd и рафинируют расплав свежими флюсами. К разливке приступают через 15 – 20 мин.

Вопросы для самоконтроля

1. Как взаимодействует магний и его сплавы с газами печной атмосферы?

2. Чем характеризуется окисление магния?

3. В каких тиглях плавят магниевые сплавы?

4. Какие флюсы используют для защиты от окисления?

5. Для чего вводят компоненты – утяжелители во флюсы?

6. Каково назначение промывочных флюсов?

7. Какие защитные атмосферы применяют при плавке?

8. Для чего в магниевые сплавы вводят бериллий?

9. Почему при плавке сплавов с РЗМ рекомендуются бесхлоридные флюсы?

10. Какие газы можно использовать для плавки под защитными атмосферами?

11. Что собой представляет элегаз?

12. Как рафинируют магниевые сплавы?

13. Как проверяют качество рафинирования?

14. Как модифицируют магниевые сплавы?

15. В чем механизм модифицирования перегревом?

16. Чем устраняют очаги горения магниевых расплавов?

5. Плавка титановых сплавов

Освоение технологии плавки титановых сплавов вызвало наибольшие трудности среди всех других литейных материалов. Это связано с высокой химической активностью титана. Долгое время отливки из титана получали только в лабораториях отраслевых институтов. В настоящее время все трудности преодолены и на ряде машиностроительных заводов успешно действуют участки фасонного титанового литья, оснащенные современным плавильно-заливочным оборудованием.

5.1. Физико-химические особенности плавки титановых сплавов

Титан активно взаимодействует со всеми газами, – кислородом, азотом, водородом и др.

При взаимодействии с кислородом на поверхности титана образуется плотный слой оксида TiO2, который при температурах ниже 500 оС защищает металл от дальнейшего окисления. При нагреве на воздухе кислород диффундирует внутрь и под слоем TiO2 появляется рыхлая прослойка из смеси TiO2 и TiO, а под ними слой насыщенный кислородом. Кислород повышает стабильность α -фазы, поэтому этот слой называют альфированным. В расплавленном титане кислород растворяется, а при кристаллизации переходит в твердый раствор. Растворенный кислород увеличивает прочность и твердость титана, но резко снижает пластичность и ударную вязкость. В связи с этим содержание кислорода в титановых сплавах не должно превышать 0,2 %.

Азот также растворяется титане и его сплавах. При кристаллизации азот остается в твердом растворе и образует нитрид TiN, снижающий пластичность. Влияние азота на механические свойства сплава проявляется в большей степени, чем влияние кислорода (табл.13) и его содержание в сплаве не должно превышать 0,05 %.

Таблица 13

Влияние газов и углерода на механические свойства титана

| Свойство | Влияние на свойство 0,01 % добавки | |||

| O2 | N2 | H2 | C | |

| σ, МПа НВ, МПа δ, % | 12,3 39,0 - (1-2) | 19,6 59,0 |

Растворимость водорода в титане исключительно велика. В отличие от других металлов, составляющих основу промышленных сплавов, растворимость водорода в титане уменьшается с ростом температуры от 7000 см3/100 г при комнатной до 400 - 150 см3/100 г в расплаве, перегретом на 50 – 100 оС. Часть водорода удаляется при плавке. Оставшийся водород стабилизирует α- фазу и охрупчивает сплав. Поэтому его содержание не должно превышать 0,015 %. Расплавленный титан взаимодействует с парами воды, углеводородами, СО, СО2 и другими газами.

С углеродом титан образует карбид TiC. Каждая сотая доля процента углерода повышает предел прочности на 7 МПа и твердость на 20 МПа.

Вторая особенность титана заключается в том, что он в жидком состоянии реагирует со всеми известными огнеупорными материалами и материалами литейных форм. Практически невозможно полностью исключить взаимодействие расплава с плавильным тиглем и литейной формой.

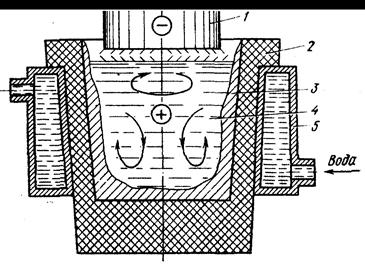

5.2. Гарнисажная плавка титановых сплавов

С учетом высокой химической активности титана, его плавку и разливку можно вести только в вакуумных печах. Плавильно-заливочные установки включают в себя: вакуумную электродуговую гарнисажную печь, камеру для установки и заливки форм, механизмы загрузки и выгрузки форм, вакуумную систему и источник питания. Источником нагрева служит электрическая дуга. Плавку металла гарнисажным способом ведут в водоохлаждемом тигле, на стенках которого намораживается корка твердого металла (гарнисаж), которая изолирует расплав от стенки тигля. Плавку можно вести с расходуемым или нерасходуемым электродом.

При освоении технологии плавки титана предпочтение отдавали тиглям из плотного электродного графита. При всех предосторожностях гарнисажной плавки происходило насыщение металла углеродом. В связи с ужесточением требований к чистоте металла переходят на плавку в медных водоохлаждаемых тиглях, которые позволяют увеличить количество переплавляемых отходов и температуру перегрева сплава, что имеет большое значение при получении тонкостенных крупногабаритных отливок.

Расходуемыми электродами служат слитки одинарного или двойного переплава или кованые прутки заданного химического состава. Нерасходуемые электроды изготовляют из тугоплавких металлов, например, вольфрама. Возможно получение расходуемого электрода из отходов, которые режут на мерные заготовки, загружают в цилиндрическую изложницу и заливают жидким сплавом. В итоге получается монолитный электрод, который можно использовать для получения фасонных отливок.

Сущность гарнисажной плавки показана на рис. 26. Перед началом плавки на дно тигля 2 укладывается до 30 % собственных отходов (прибыли, литники, бракованные отливки).

Рис. 26. Схема гарнисажной плавки.

Между отходами и электродом 1 разжигается электрическая дуга. Торцевая часть электрода расплавляется и капли жидкого металла стекают в тигель. Плавку ведут до получения необходимого количества расплава 4. Так как тигель установлен в медном водоохлаждаемом корпусе 5, то на стенках тигля образуется твердая корочка металла 3, называемая гарнисажем.

В ходе плавки должна строго выдерживаться оптимальная толщина гарнисажа δ (50 - 60 мм в донной части, 12 – 16 мм на стенках). В случае ее уменьшения жидкий металл насыщается углеродом. Увеличение толщины приведет к уменьшению массы готового сплава и к снижению его температуры. Толщина гарнисажа регулируется мощностью электрической дуги и интенсивностью теплоотвода.

Отходы собственного производства перед загрузкой в тигель подвергаются механической и химической очистке. Механическая очистка производится в галтовочных барабанах, дробеструйных или дробеметных барабанах. С поверхности отходов может быть удалено до 0,1 мм поверхностного слоя. После этого отходы обрабатываются в горячих (130 – 145 оС) щелочных растворах состава, г/л: 600 – 650 NaOH, 200 – 250 NaN03 и 50 – 60 NaNO2, или 500 – 700 NaOH и 150 - 250 NaN03. Время обработки может доходить до 2 часов. Затем отходы промывают теплой и холодной водой и травят при комнатной температуре в кислотном растворе: 60 – 70 мл/л H2SO4 и 60 – 140 мл/л HF. Скорость травления 0,2 – 0,5 мм/ч. Очищенные отходы промывают холодной водой и сушат при 110 – 150 оС.

Некондиционные отходы (сплески, заливы, гарнисаж тиглей, литники с засорами) могут быть использованы при производстве ферротитана или для изготовления таких деталей и изделий, к которым не предъявляются повышенные требования по коррозионной стойкости и механическим свойствам.

Перед загрузкой отходов рабочее пространство печи очищается от пыли и других загрязнений при помощи пылесоса и протирается спиртом. После загрузки отходов печь герметизируется, электрод приваривается к огарку (остатку электрода предыдущей плавки) и начинается плавка.

Давление в камере плавильно-заливочной установки должно составлять 0,13 – 1,33 Па. Для создания вакуума используют мощные вакуумные системы, которые поддерживают в камере заданное разрежение

5.3. Конструкции плавильно-заливочных установок для плавки титановых сплавов

Процесс плавки и заливки титановых форм осуществляется в одном устройстве – плавильно-заливочной установке (ПЗУ).

В состав любой ПЗУ входят собственно вакуумная электродуговая гарнисажная печь, источник питания и вакуумная система. Современные ПЗУ снабжены устройствами для загрузки и выгрузки форм.

Питание плавильных печей производится постоянным током, обеспечивающим устойчивое горение дуги. Катодом служит электрод, а анодом ванна жидкого титана. Такая схема называется схемой прямой полярности. Источниками питания являются полупроводниковые выпрямительные устройства, которые выдают постоянный ток силой от 5 до 40 кА с напряжением 75 В.

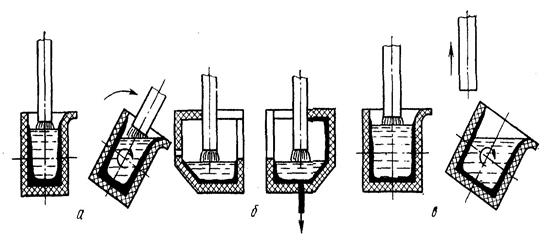

Конструкция печи зависит от способа разливки металла по формам. По этому признаку все печи делятся на две группы: печи с разливкой металла при горящей дуге (разливка из под дуги) и печи с разливкой металла после выключения дуги. Различные схемы разливки металла по формам показаны на рис. 27.

Рис. 27. Схемы разливки металла в дуговых гарнисажных печах: а, б – при горящей дуге; в – при отключенной дуге

В печах первой группы при сливе металла не происходит охлаждение ванны, что способствует сохранению жидкотекучести расплава и лучшему заполнению литейных форм. Однако эта схема разливки усложняет конструкцию печей и условия их эксплуатации.

В печах с малым объемом тигля, работающих по схеме с разливкой металла при горящей дуге (рис 27, а), узел электрод – тигель и литейная форма жестко связаны с корпусом печи, и разливка осуществляется путем ее поворота. В промышленных печах такая схема реализуется путем наклоняющегося узла тигель – электрод внутри неподвижного корпуса или поворотного коробчатого тигля (рис. 27, б). В боковой стенке такого тигля расположено сливное отверстие (летка) с таким расчетом, чтобы до него не доходил уровень жидкого металла при плавке. После поворота тигля на 90о летка оказывается внизу, а относительное положение электрода и зеркала ванны не меняется, поэтому дуга может гореть во время слива.

В печах второй группы, чтобы не препятствовать повороту тигля, остаток электрода поднимается, прерывая горение дуги. Такие печи широко распространены в промышленности.

На рис. 28 приведена конструкция такой печи типа ВДЛ-1. Расплав после поворота корпуса попадает в литейную форму путем свободной заливки из тигля.

Основные технические характеристики некоторых современных ПЗУ приведены в таблице 14.

Рис. 28. Схема гарнисажной печи поворотного типа: 1 – токоподвод;. 2 – кожух литейной формы; 3 – форма; 4 – электрододержатель; 5 – электрод; 6 – графитовый тигель; 7 – смотровое окно

Таблица 14

Технические характеристики некоторых гарнисажных ПЗУ

| Тип ПЗУ | Ем- кость тигля, кг | Сила тока дуги, кА | Заливочный контейнер | Габариты, мм | ||||

| Коли-чество | Диа-метр, мм | Высо- та,мм | Длина | Шири- на | Высо- та | |||

| 833Д ДВЛ-200 ДВЛ-250 ДВЛ-250М ДВЛ-160М | 37,5 | - | - | - | - |

Для получения тонкостенных отливок в печах использован метод принудительного заполнения форм под действием центробежных сил или дополнительного давления.

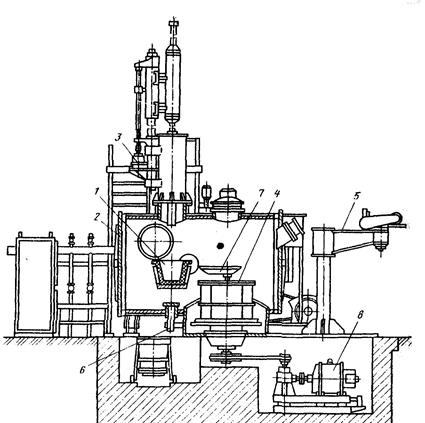

На рис. 29 показана конструкция ПЗУ 833Д. Она предназначена для мелкосерийного производства титановых отливок небольших и средних габаритов. Графитовый водоохлаждаемый тигель 1 расположен внутри цилиндрической вакуумной камеры 2. Механизм подачи электрода 3 состоит из электропривода рабочей подачи и пневмоцилиндра для отброса электрода перед разливкой. Контейнер 4 с литейными формами устанавливают при помощи консольного крана 5 на центробежный стол с бесступенчатым приводом 8. Скорость вращения стола диаметром 1000 мм от 200 до 600 об/мин. Разливка металла производится после выключения дуги поворотом тигля с помощью гидропривода (не показан) вокруг оси, проходящей через сливной носок, по направляющему лотку 7. Краном 5 производится и установка нового электрода 6 на позицию приварки к огарку. ПЗУ 833Д является агрегатом периодического действия с продолжительным циклом получения отливок. После заливки форм останавливают центробежный стол, охлаждают в вакууме отливки до температуры 300 - 400 оС, производят разгерметизацию камеры печи и извлекают контейнер с литейными формами.

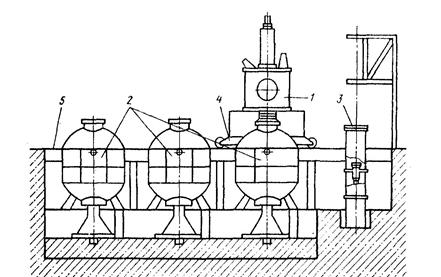

ПЗУ ДВЛ-160М (рис.30) отличается более высокой производительностью, так как является многопозиционной. Она состоит из одной плавильной 1, трех заливочных камер 2 и стенда приварки электродов 3. В каждой заливочной камере размещен центробежный стол диаметром 2250 мм.

Плавильная камера перемещается на тележке 4 над стендом приварки и заливочными камерами по рельсам 5. Стыковка плавильной камеры с заливочными камерами производится при помощи вакуумных затворов. Каждая заливочная камера имеет свою вакуумную систему. Плавка ведется в графитовом тигле емкостью 400 кг. После разливки плавильная камера отсоединяется от заливочной камеры без нарушения в них вакуума и перемещается по рельсам к следующей заливочной камере, подготовленной к заливке.

Технологический процесс плавки титановых сплавов в любой ПЗУ проводится в следующей последовательности: подготовка печи к плавке, установка и приварка расходуемого электрода к огарку или электрододержателю, создание вакуума в камере печи, плавка металла и заливка форм.

Рис. 29. Вакуумная плавильно-заливочная установка 833Д

Рис. 30. Вакуумная плавильно-заливочная установка ДВЛ-160М

Приварка расходуемого электрода производится в вакууме с остаточным давлением 67 – 13 Па. Электрододержатель (огарок) подводится к электроду и за счет электрической дуги на торце электрода расплавляют лунку жидкого металла. Далее выключается электрический ток и электрододержатель прижимается к оплавленному электроду.

Герметизация печи и откачка вакуума длятся от 20 до 40 мин.

Пока в ПЗУ наибольшее применение нашли графитовые тигли с водяным охлаждением стенок через водоохлаждаемый медный токоподвод. Дно охлаждается за счет теплового излучения. Толщина стенок тигля от 60 мм в нижней части до 20 мм вверху. Толщина дна достигает до 100 мм. Тигли могут быть изготовлены из меди или нержавеющей стали, но их применение сдерживается из-за опасности проплавления и взрыва.

Перспективным методом является индукционный способ плавки в «холодных» тиглях.

Вопросы для самоконтроля

1. Почему необходима вакуумная плавка титана?

2. Какая глубина вакуума необходима при плавке титана?

3. Как влияют на свойства титановых сплавов примеси?

4. Принцип работы вакуумной гарнисажной печи?

5. Что такое гарнисаж?

6. Из чего выполнен тигель гарнисажной печи?

7. Какова оптимальная толщина гарнисажа?

8. Какая сила тока необходима для плавления титана?

9. Можно ли переплавлять отходы в гарнисажных печах?

10. Как готовят отходы к переплавке?

11. Можно ли вести разливку расплава с включенной дугой?

12. Где размещается литейная форма при гарнисажной плавке?

13. Из чего выполняются расходуемые электроды?

14. Как осуществляется приварка электродов?

15. В какие литейные формы заливают титановые сплавы?

16. Что предусмотрено в ПЗУ для улучшения заполняемости форм?

17. Назовите основной недостаток печей периодического действия.

6. Плавка меди и медных сплавов

В промышленности широко используются как чистая медь, так и различные литейные, и деформируемые сплавы на медной основе: оловянные бронзы, безоловянные (специальные) бронзы и латуни.

Оловянные литейные бронзы (ГОСТ 613-79) обладают хорошими литейными, механическими и эксплуатационными (коррозионными и антифрикционными) свойствами. Из них изготовляют арматуру, подшипники, шестерни, втулки, работающие в условиях трения. Оловянные бронзы имеют большой интервал кристаллизации (150 – 200 °С), поэтому отливки могут быть подвержены газоусадочной пористости. Наиболее вредными примесями являются алюминий и кремний.

Безоловянные бронзы (ГОСТ 493-79) по механическим, коррозионным и антифрикционным свойствам не уступают оловянным, а по некоторым превосходят их. Более широкое распространение получили алюминиевые бронзы. Из них изготовляют детали зубчатых и червячных передач, гребные винты и др. детали. Алюминиевые бронзы относятся к сплавам с узким интервалом кристаллизации.

Литейные латуни (ГОСТ 17711-80) в зависимости от состава имеют широкий диапазон механических и эксплуатационных свойств. Для изготовления фасонных отливок чаще всего используются кремнистая латунь ЛЦ16К4 и свинцовистая латунь ЛЦ40С, а также высокопрочные сложнолегированные латуни (ЛЦ23А6Ж3Мц2 и др.).

В чистом виде медь применяют для изготовления таких фасонных отливок, как фурмы доменных печей и кислородных конвертеров, а также токопроводящих фасонных изделий.

Медь является дефицитным цветным металлом, поэтому при получении изделий из меди и медных сплавов особое внимание обращается на разработку малоотходных экономичных технологических процессов плавки и литья. В качестве шихтовых материалов широко применяются вторичные чушковые сплавы и собственный возврат.

Плавка чистой меди и каждой группы сплавов на ее основе имеет свои отличия, но они базируются на общих закономерностях, которые рассмотрены ниже.

6.1. Физико-химические особенности плавки меди и медных сплавов

Медь имеет плотность 8,96 г/см3, температуру плавления 1083°С, а температуру кипения 2595 °С.

Наиболее важными для плавки меди являются такие физико-химические процессы, как взаимодействие расплава с кислородом, водородом, серой, а также с футеровкой, печи, шлаками и флюсами.

Плавку меди можно вести на воздухе, в среде защитных газов, под защитным покровом и в вакууме. При плавке на воздухе медь окисляется до закиси Сu2О, которая в дальнейшем растворяется в расплаве. При 1200 °С в меди может быть растворено до 1,5 % кислорода в виде Сu2О. При кристаллизации закись меди образует эвтектику Сu – Сu2О, которая располагается по границам зерен и снижает пластичность сплавов

Расплавленная медь взаимодействует с сернистым газом, образуя растворимый сульфид Сu2S, который также ухудшает пластические свойства.

Медь в ходе плавки интенсивно поглощает водород. При температурах перегрева до II00 – I300 °С растворимость водорода может достигать 5-7 см3/100 г. Источниками водорода при плавке меди и медных сплавов служат водяной пар, а также влага, попадающая в расплав из свежей футеровки, шихты и флюсов. Наибольший вклад в насыщение водородом вносит водяной пар. Его парциальное давление в печной атмосфере в реальных условиях колеблется в пределах от 0,0001 до 0,02 МПа. В практических расчетах допустимо считать, что РН2 » РН2О и для расчета равновесной концентрации водорода в расплаве пользоваться известным уравнением Сивертса

где КН - растворимость водорода в сплаве при расчетной температуре и давлении РН2 = 0,101 Мпа.

Растворение водорода идет тем интенсивнее, чем выше температура (рис. 31). При температуре плавления растворимость возрастает скачкообразно в 2-3 раза. По сравнению с другими металлами растворимость водорода в меди не так уж и велика, но существенная разность растворимостей в жидком и твердом состояниях указывает на возможность появления газовой пористости.

Легирующие элементы и примеси меняют растворимость водорода. Так, между содержанием кислорода и водорода, как видно из рис. 32, в расплаве меди устанавливается динамическое равновесие. Чем больше в меди кислорода, тем меньше будет её насыщение водородом, и наоборот. Влияние других элементов показано на рис. 33. Более склонны к насыщению водородом бронзы и латуни, легированные никелем, железом, хромом и марганцем.

Рис. 31. Влияние температуры на растворимость водорода в различных металлах: 1 – в алюминии; 2 – в меди; 3 – в железе; 4 – в никеле; 5 – в магнии

При кристаллизации и охлаждении отливок избыточный водород ухудшает свойства медных сплавов, способствует образованию в отливках газовой или газоусадочной пористости. Предельно допустимая концентрация водорода зависит от скорости охлаждения. При литье в кокиль (быстрое охлаждение) можно допустить более высокое содержание водорода, чем при литье в песчаные формы.

В любом случае при плавке необходимо принимать меры против насыщения расплава водородом и проводить дегазацию перед разливкой.

Расплавы меди и медных сплавов могут вступать в химическое взаимодействие с материалом футеровки и огнеупорных тиглей. Наиболее пригодны для данных сплавов футеровки из основных материалов: магнезита и хромомагнезита. При использовании кислых футеровок для плавки окисленной меди возможно оплавление футеровки из-за образования легкоплавких силикатов:

Дата добавления: 2019-05-21; просмотров: 577;