ПЛАВКА АЛЮМИНИЕВЫХ СПЛАВОВ 5 глава

mCu2O + nSiO2 ® mCu20×nSi02.

При плавке бронз с повышенным содержанием свинца в печах с шамотной футеровкой может наблюдаться интенсивное разъедание огнеупоров за счет образования легкоплавких эвтектик (715 °С) в системе Pb0-Si02.

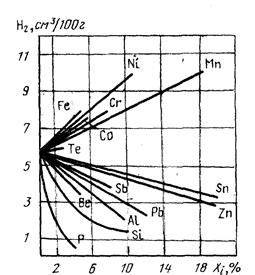

Рис. 32. Зависимость растворимости водорода в меди от содержания кислорода при 1473 К (кривая Аллена)

Рис. 33. Влияние некоторых элементов (Хi) на равновесную растворимость водорода в меди при 1423 К и РН2 = 0,101 МПа

На практике для плавки меди и медных сплавов широко применяют графитошамотные плавильные тигли (смесь шамота с 30-40 % графита).

Для предохранения расплава от взаимодействия с газами печной атмосферы, плавку необходимо вести быстро, целесообразно применять защитные покровы из древесного угля. Уголь должен быть тщательно просушен, а ещё лучше прокален, для удаления адсорбированной влаги и продуктов сухой перегонки, в противном случае может произойти насыщение расплава водородом.

6.1.1. Раскисление меди и медных сплавов

Даже при плавке под защитными покровами и флюсами происходит частичное окисление меди. Кислород является нежелательной примесью в меди и медных сплавах, его необходимо удалить из расплава. Этот процесс называется раскислением. Раскисление осуществляют путем введения в расплав более активных к кислороду, чем медь, веществ – раскислителей, чтобы восстановить растворенную в расплаве закись меди. Раскислители могут быть разделены на две группы: поверхностные нерастворимые и объемные растворимые в металле.

К первой группе относятся: карбид кальция СаС2 , борид магния Мg3B2, углерод и борный шлак B2O2×МgО. Процесс раскисления может быть описан следующими реакциями:

5Сu20 + СaС2 = СаО + 2СОг + 1ОСu,

5Cu2 О + Мg3 B2 = ЗМgО + B2O2 + 1ОСu,

2Сu2О + С = СО2 + 4Сu,

Cu2O + B2O2×MgO = MgO×B2O3 + 2Cu.

Реакции раскисления идут только на поверхности контакта расплава и раскислителей, поэтому процесс идет медленно. Для ускорения рекомендуется замешивать раскислители в расплав.

Преимуществом раскислителей первой группы является то, что они не переходят в расплав и не ухудшают качества металла.

Расход поверхностных раскислителей составляет 1-3 % от массы расплава.

К растворимым раскислителям относят:

1)раскислители, дающие газообразные продукты раскисления, (водород, углеводороды и окись углерода);

2)раскислители, образующие парообразные или жидкие продукты раскисления (фоcфор, литий);

3)раскислители, дающие твердые продукты раскисления (кальций, магний, алюминий, кремний, марганец).

Растворимые раскислители восстановливают медь по всему объему расплава, поэтому процесс протекает значительно быстрее.

Восстановление окислов раскислителями 2-й и 3-й групп (R) может быть описано реакцией

[Сu2О] + [R] ® (RО) + 2[Сu].

В качестве растворимых раскислителей чаще всего применяют фосфор, литий и бор. Они образуют продукты раскисления, которые легко удаляются из расплава. Следует иметь в виду, что избыток раскислителя остается в расплаве и может оказывать неблагоприятное воздействие на эксплуатационные свойства меди. Так, фосфор резко снижает электропроводность.

В литейных цехах при плавке меди и сплавов, от которых не требуется высокая электропроводность, наибольшее распространение получило раскисление фосфором. Его вводят в расплав в виде лигатуры медь - фосфор (8-12 % Р ). При введении медно-фоcфорной лигатуры возможно протекание следующих реакций:

5Cu2O + 2P ® P2 O5 + 1OСu,

P2O5 + Cu2O ®2CuPO3,

ЗСu2О +Р ® СuРО3 + 5Cu.

Фосфорно-кислая соль СuРО3 при температуре свыше 1000 °С находится в жидком состоянии и всплывает на поверхность расплава.

Для получения бескислородной меди, идущей на электротехнические цели, применяют вакуумный переплав, а при плавке в открытых печах производят так называемое "дразнение". Для этого с поверхности расплава снимают шлак, засыпают слой прокаленного древесного угля и создают в печи восстановительную атмосферу (горение топлива с недостатком воздуха). В расплав погружают сырую древесину. Водяной пар и углеводороды - продукты сухой перегонки древесины интенсивно перемешивают расплав, разбрызгивают медь, выбрасывая капли в восстановительную атмосферу. Восстановление меди протекает пo реакциям:

Сu2О +СH4 = СO2 +2H2O + 8 Cu

Сu2О + СO4 = СO2 + 2Сu ,

2Сu2O + С = СO2 + 4Сu,

Сu2О + H2 = Н2О + 2Сu .

Результаты раскисления проверяются путем определения концентрации кислорода в расплавленной или твердой меди. Содержание кислорода в расплавленной меди определяют путем измерения его активности с использованием концентрационных гальванических ячеек. Одним из электродов такого гальванического элемента служит исследуемый расплав, а другой электрод имеет постоянный окислительный потенциал

Содержание кислорода в твердой меди определяют металлографическим путем по площади, занимаемой эвтектикой Сu+Сu2O или методом вакуум - плавления.

Наиболее простым способом проверки степени раскисленности меди является изучение характера и вида излома плоского слитка из выплавленного сплава. Окисленная медь легко ломается. В изломе имеет грубую кристаллическую структуру темно-красного (кирпичного) цвета. После раскисления медь приобретает большую пластичность. Излом становится мелкокристаллическим светло-розового цвета. Сравнивая излом слитка с эталонами, можно по углу изгиба и цвету определить примерное остаточное содержание кислорода.

6.1.2. Рафинирование и дегазация медных сплавов

Меди и медные сплавы выплавляют с использованием различных покровов или защитных флюсов. Лучшим покровом считается прокаленный древесный уголь. Сгорая на поверхности расплава, уголь создает восстановительную атмосферу и тем самым уменьшает скорость окисления. Кроме того, уголь является хорошим поверхностным раскислителем. Преимуществом покрова из древесного угля является и легкость его удаления с расплава перед заливкой.

Для получения качественных отливок расплавы медных сплавов необходимо очистить от неметаллических включений и растворенного водорода.

Дегазацию медных расплавов осуществляют путем продувки азотом или инертными газами, вакуумированием и обработкой хлористыми солями.

Продувку газами ведут при температуре II50-I200 °С в течение 5-10 мин. давление газа 19,6-29,4 кПа.

Хлористые соли (МnСl2, ZnCl2 ,C2Cl6. и др.) вводят "колокольчиком" при II50-I200 °С в количестве 0,1-0,22 % от массы расплава. Разливку сплава производят через 5-10 мин после обработки.

Вакуумирование ведут при остаточном давлении 0,66-1,3 кПа в течение 16-25 минут при температуре 1150-1300 °С. Нельзя вакуумировать сплавы, содержащие компоненты с высоким давлением пара, например цинк, чтобы избежать высоких потерь этих элементов.

Неметаллическими включениями чаще загрязнены сплавы, легированные легкоокисляющимися элементами, алюминием, титаном, бериллием, цирконием. Для очистки расплава от окислов этих элементов наиболее эффективна фильтрация через зернистые и жидкие фильтры, а также стеклоткань.

Для предотвращения загрязнения сплава газами и включениями плавку обычно ведут с применением покровов или флюсов. Наиболее часто используют покров из древесного угля, который сгорает на поверхности, создает восстановительную атмосферу и защищает сплав от окисления и насыщения водородом.

Покровно-рафинирующие флюсы для медных сплавов готовят на основе стекла (nSiO2 mNa2O), буры(Na2B4O7) и кальцинированной соды Na2CO3. Для медных сплавов нет универсальных составов флюсов, которые полностью удовлетворяли бы всем требованиям, предъявляемым к ним. Флюсы на основе стекла хорошо покрывают расплавы и практически не взаимодействуют с футеровкой, но они имеют высокую вязкость. Флюсы на основе буры более дефицитные. Они маловязкие и легко взаимодействуют с кислой футеровкой. Добавки фтористых солей улучшают технологические свойства флюсов, но делают их более агрессивными по отношению к футеровке.

Состав флюсов выбирают для каждой марки сплава в зависимости от конкретных условий производства. Составы некоторых флюсов для плавки медных сплавов приведены в таблице 15.

Таблица 15

Составы флюсов для плавки медных сплавов

| N п/п | Состав, % (по массе) | Назначение |

| 41 – 47 SiO2; 25 – 32 MnO2; 10 – 15 Na2O; 11 – 14 Al2O3 | Покровные флюсы для оловянных бронз при плавке в печах с шамотной футеровкой | |

| 50 SiO2; 30 Na2B4O7; 20 СuО | ||

| 10 – 30 SiO2; Na2B4O7 - ост. | Покровный флюс для оловянных бронз при плавке в печах с магнезитовой футеровкой | |

| 7 Na2B4O7; 60 Na2CO3; 33 CаF2 | Покровно-рафинирующий для оловянных бронз | |

| 30 SiO2; 30 Na2CO3; 40 CаF2 | Покровные флюсы для кремнистых и простых латуней | |

| 50 Na2CO3; 50 CаF2 | ||

| 50 Na2CO3; 50 – бой стекла | Покровный для алюминиевых бронз | |

| 60 NaCl; 30 Na2CO3; 10 Na3AlF6 | Покровный флюс для латуней | |

| 50 Mg F2; 50 CаF2 | Покровно-рафинирующие для алюминиевых бронз | |

| 20 CаF2; 60 NaF; 20 Na3AlF6 | ||

| 35 KCl; 10 NaCl; 25 Na3AlF6; 28 Na2B4O7; 2 древесный уголь | ||

| 50 силикат-глыба (mNa2O nSiO2); 30 Na2B4O7; 20 Na3AlF6 | ||

| 90 – бой стекла; 10 - CаF2 |

6.2. Технологические особенности плавки меди и медных сплавов

Для плавки меди и медных сплавов можно использовать любые печи, которые позволяют быстро нагреть металл до температуры 1100 – 1300 оС. Это могут быть тигельные, отражательные, дуговые и индукционные печи. С учетом того, что медь является дефицитным металлом, выбирают печи, в которых наблюдаются наименьшие потери металла на угар и потери со шлаком. В этом отношении лучшие результаты достигаются в индукционных печах. Угар в них не превышает 1,5 %. Для сравнения в отражательных печах потери металла могут достигать до 8 %, если не применять защитные покровы и флюсы. При плавке в таких печах под флюсами или древесным углем потери снижаются, но остаются весьма высокими (2,5 – 4,5 %).

Индукционные печи различного типа (тигельные печи высокой, средней или промышленной частоты или канальные с железным сердечником) получили наибольшее распространение. Из других плавильных агрегатов в малых литейных цехах можно встретить электродуговые барабанные печи с косвенной дугой и тигельные топливные печи.

Конструкции индукционных тигельных печей рассмотрены ранее при плавке алюминиевых сплавов. Футеровку этих печей для меди и медных сплавов выполняют из шамота, динаса, кварца или графита. Эти печи можно применять для плавки любых медных сплавов.

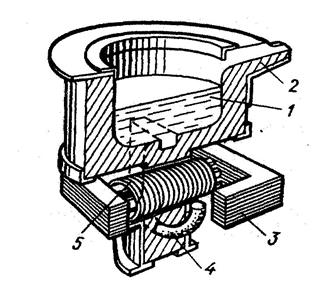

При плавке латуней хорошо зарекомендовали себя индукционные канальные печи с железным сердечником типа ИЛТ. Схема такой печи приведена на рис. 34.

Основными элементами канальной печи являются ванна 1, футерованная огнеупорным материалом и заключенная в кожух. Для выпуска металла в футеровке выполнен сливной носок 2. Кольцевой канал 4 выполнен в подовом камне. Канал образует кольцо (виток) вокруг магнитопровода 3 из листовой трансформаторной стали. Индуктор 5 изготовлен из медной трубки с электрической изоляцией. Индуктирование вихревых токов и выделение тепловой энергии происходит в расплавленном металле, находящемся в канале печи.

Рис. 34. Схема индукционной канальной печи

Под воздействием магнитного поля, а также нагрева расплава, в канале начинается циркуляция жидкого металла. В перемешивание вовлекается и металл в ванне печи. До начала работы канал должен быть заполнен жидким металлом из другой плавильной печи. Чтобы обеспечить плавление загружаемой шихты, в канале должен сохраняться расплав. Поэтому при сливе готового расплава в печи оставляют часть его, составляющую от 40 до 60 % от полезной вместимости ванны. Этот остаток называется «болото».

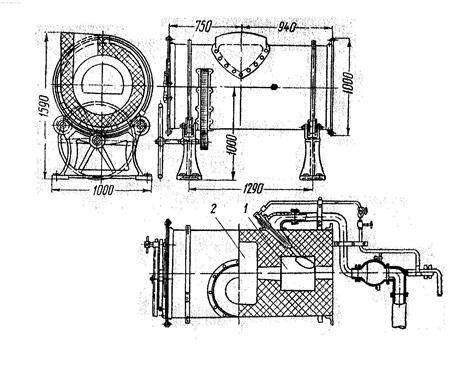

На некоторых предприятиях по настоящее время сохранились печи, разработанные специально для плавки медных сплавов. К ним относятся топливная печь «Мечта» (рис. 35) и дуговые однофазные печи с косвенным нагревом типа ДМК и ДМ (рис. 36).

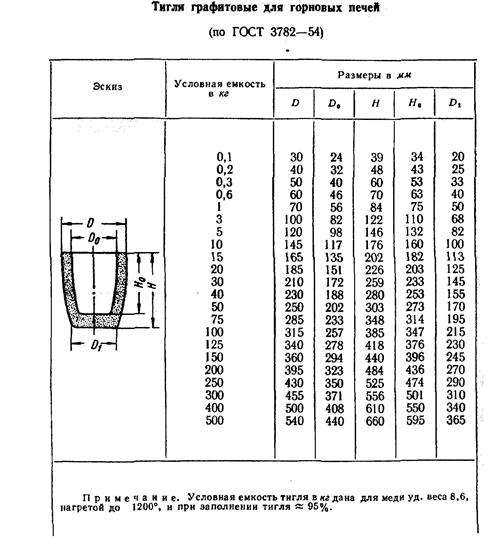

Для топливных тигельных и индукционных печей при плавке меди и медных сплавов широко используют стандартные тигли, спрессованные из графита или графито-шамота. Эскиз таких тиглей и их конструктивные размеры приведены в таблице 16.

В настоящее время многие фирмы производят огнеупорные графитосодержащие тигли для плавки цветных металлов и сплавов, а также тигли для плавки драгоценных металлов.

Рис. 35. Плавильная печь для медных сплавов «Мечта»: 1 – форкамера для сжигания топлива; 2 – плавильная камера

Рис. 36. Электродуговая печь с косвенным нагревом для плавки медных сплавов: 1 – обод; 2 – кожух печи; 3 – тепловая изоляция;4 – футеровка; 5 – графитизированный электрод; 6 – водоохлаждаемая коробка; 7 – электрододержатель; 8 – механизм перемещения электрода; 9 – электрическая дуга; 10 – рабочее окно; 11 – ролик для вращения печи; 12 – механизм поворота

Таблица 16

Для перемешивания расплава используют графитовые палочки.

Температурный режим и последовательность операций плавки устанавливают исходя из конкретных условий производства. Полученный сплав по должен соответствовать требованиям ГОСТа или технических условий по содержанию основных компонентов и примесей, быть свободным от неметаллических включений и газов и обладать заданными физико-механическими свойствами.

Выполнение этих требований зависит от следующих факторов:

- вида плавильной печи и характера взаимодействия расплава с печной атмосферой, футеровкой и покровом;

- состава шихты и ее подготовки к плавке;

- последовательности загрузки и расплавления частей шихты;

- скорости плавления и температурного режима плавления;

- методов металлургической обработки расплава (рафинирования, модифицирования);

- температурного режима разливки сплавов.

Ниже рассмотрены технологические процессы плавки меди и различных видов медных сплавов. Основное внимание и будет обращено на перечисленные факторы.

6.2.1. Плавка чистой меди

Плавку чистой меди обычно проводят в заготовительных цехах. Для производства отливок чистая медь применяется редко, но иногда такая необходимость возникает в литейном цехе. В этом случае используют плавильные агрегаты, которые применяются в цехе для плавки других медных сплавов. Обычно это индукционные плавильные установки с графитошамотными тиглями. Футеровка печи может быть выполнена из молотого кварцита с бурой в качестве связующего.

При плавке меди промышленной чистоты марок М0, М1, М2 в качестве шихты можно использовать катодную медь соответствующих марок и отходы. Разделанные на куски катоды и отходы загружают в тигель, на дно которого загружена часть древесного угля и сверху вновь засыпают древесным углем. После расплавления поверхность металла должна быть постоянно закрыта слоем угля толщиной 150 – 200 мм. Уголь предохраняет расплав от окисления и одновременно служит раскислителем. Плавку меди ведут с максимально возможной скоростью. Дополнительное раскисление фосфорной медью можно не проводить, так как остаточный фосфор отрицательно сказывается на свойствах меди.

Расплав перегревают до температуры не выше 1200 °С и быстро разливают по формам или в изложницы.

6.2.2. Плавка оловянных бронз

Качество расплава зависит от состояния шихтовых материалов и условий плавки, т. е взаимодействия металла с атмосферой, футеровкой печи и с защитными покровами. Продолжительность плавки должна быть минимальной, чтобы снизить угар дефицитных металлов.

В литейных цехах для плавки бронз выбирают индукционные тигельные печи. Тигли могут быть графитошамотные или граффито- корундовые. Более высокая стойкость достигается при плавке в печах с набивной футеровкой.

Оловянные бронзы можно выплавлять из чистых металлов либо из вторичных чушковых сплавов. Из экономических соображений чистые металлы используют только для отливок ответственного назначения. Примеси, которые всегда присутствуют во вторичных сплавах, существенно снижают технологические свойства оловянных бронз.

При плавке из чистых металлов расплавляют медь под покровом древесного угля и подогревают до 1150 -1200 °С. Медь раскисляют фосфором. Расчетное количество фосфора зависит от содержания кислорода. При плавке в тигельных индукционных печах содержание кислорода не превышает 0,01 – 0,04 %. Одна часть фосфора связывает 1,8 частей кислорода, поэтому для раскисления необходимо ввести 0,005 – 0,02 % фосфора. Максимальное насыщение кислородом (0,04 – 0,1 %) происходит в пламенных печах. В этом случае необходимо ввести 0,02 – 0,05 % фосфора. Указанные концентрации фосфора рекомендуется увеличить на 20 – 30 %. Фосфор вводят в виде медно- фосфорных лигатур МФ9, МФ10 или МФ13 (см. табл.1.). Цифра в маркировке указывает среднее содержание фосфора. Таким образом, количество вводимой лигатуры примерно в 10 раз больше расчетного количества фосфора. Лигатуру подогревают до 500 – 700 °С, кусочками (лигатура хрупкая и легко раскалывается на части) вводят расплав и перемешивают графитовыми мешалками до полного растворения.

В раскисленную медь вводят цинк, затем олово и отходы. Последним в расплав вводят свинец и нагревают до 1100 – 1200 °С, рафинируют хлористым цинком или продувкой азотом и разливают по формам.

Плавка оловянных бронз из шихты на основе чушковой бронзы ведется быстрее. В тигель можно загрузить всю шихту (чушки и отходы) одновременно. При плавке бронзы происходит повышенный угар цинка. Это учтено в химическом составе чушковых бронз. Содержание цинка в них на 1 % больше, чем в одноименных стандартных литейных бронзах, поэтому дополнительная подшихтовка цинком при плавке не требуется. После полного расплавления расплав перегревают до 1100 – 1200 °С, и вводят медно-фосфорную лигатуру в количестве 0,2 – 0,4 %. Это облегчает удаление твердых оксидов цинка, так как образуются жидкие продукты раскисления – фосфаты 3ZnО·P2O5. Фосфор оказывает благотворное влияние на жидкотекучесть бронз, но избыток фосфора может привести к нежелательным последствиям при литье в сырые песчаные формы. При взаимодействии расплава с формой выделяется водород, который может вызвать пористость отливок. При литье толстостенных отливок (20 – 40 мм) содержание фосфора не должно превышать 0,01 – 0,02 %. Для тонкостенных отливок допускается 0,02 – 0,04 % фосфора.

Кроме покровов из древесного угля для оловянных бронз можно использовать и покровы из древесного угля с добавками буры (0,1 – 0,2 %) или других флюсов. Защитные свойства таких комбинированных покровов лучше, чем у древесного угля. Используют и жидкие покровные солевые флюсы № 1 – 4 (см. табл. 15). Флюсы загружают вместе с шихтой и, при необходимости, добавляют на зеркало расплава.

Как указывалось ранее, дегазацию расплава осуществляют путем продувки осушенным азотом. Время продувки составляет от 3 до 10 мин в зависимости от емкости печи. Расход азота составляет 0,6 – 0,8 л/(мин кг). При плавке небольшого количества бронзы дегазацию удобнее проводить хлористыми солями. Чаще используют хлористый цинк, так как цинк входит в состав бронзы. Навеску соли в количестве 0,1 – 0,5 % от массы металла вводят в расплав при помощи колокольчика или утяжеленных таблеток.

Преимуществом индукционных печей является и то обстоятельство, что благодаря интенсивному перемешиванию расплава предотвращается гравитационная ликвация свинца, который входит в состав большинства оловянных бронз.

Следует учитывать, что наиболее вредной примесью для оловянных бронз является алюминий. Если в цехе ограниченное количество плавильных печей и приходится выплавлять оловянную бронзу в том тигле, в котором ранее выплавляли алюминиевую бронзу или латунь, то необходимо провести промывочную плавку чистой меди. Расплав разливают в изложницы, маркируют и используют в качестве шихты для плавки медных сплавов, содержащих алюминий. Так же поступают и при необходимости плавить алюминиевую бронзу после оловянной.

6.2.3 Плавка безоловянных бронз

Технология плавки безоловянных бронз определяется физико-химическими особенностями основного легирующего элемента. Наибольшее распространение в промышленности получили алюминиевые бронзы. Поэтому основное внимание будет уделено плавке этих сплавов.

Плавку алюминиевых бронз можно вести в различных плавильных агрегатах: нефтяных или газовых тигельных и отражательных печах, электрических дуговых или индукционных печах. Отражательные и электрические дуговые печи применяют при больших объемах производства отливок, тигельные печи целесообразно использовать в небольших литейных цехах и участках.

Для тигельных печей обычно выбирают стандартные графитошамотные тигли.

Если до приготовления алюминиевых бронз в печи выплавляли другие сплавы, содержавшие олово, свинец, кремний или цинк, то необходимо провести промывочную плавку меди.

В качестве шихты используют чистые металлы, чушковые бронзы, лигатуры и отходы литейного производства. Стружка и мелкие отходы могут быть использованы только после предварительного переплава. Количество оборотных отходов и чушек переплава стружки известного состава может достигать до 75 %. Если при многократных переплавах содержание примесей и газов достигнет верхнего предела, то производят освежение шихты чистыми металлами.

Из чистых металлов используют катодную медь марок от М00 до М2, алюминий первичный А7, А6 или А5, никель марок Н-2, Н-3,Н-4 и марганец марокМр1, Мр2, Мр3. Железо вводят в виде обрезков мягкой стали (листы, проволока, дробленая стружка). Но все компоненты бронзы рекомендуется вводить в виде двойных или даже тройных лигатур.

Основные трудности при плавке алюминиевых бронз связаны с повышенной склонностью к насыщению водородом и образованию твердых оксидных плен, загрязняющих расплав.

Перед началом плавки печь или тигель тщательно очищают от остатков металла и шлака и нагревают до температуры 600 – 700 °С (до вишнево-красного каления).

В чистый тигель или на под печи загружают медь и железо (если оно входит в состав бронзы). Часть меди рекомендуют оставить до конца плавки. Возвраты и чушки загружают вместе с медью. Медь плавят под покровом из древесного угля. Хорошо просушенный древесный уголь, засыпают на твердую шихту и добавляют в ходе плавки, если открывается зеркало металла. Вместо древесного угля можно использовать флюсы, например флюс, содержащий 90 % битого стекла и 10 % плавикового шпата. В расплавленную и подогретую до 1200 °С медь для раскисления вводят фосфористую медь в количестве 0,3 – 0,4 % от массы.

Чистые металлы (кроме алюминия) вводят перед лигатурами: сначала железо, потом марганец и никель.

Все лигатуры подогревают и загружают в той же последовательности, что и чистые металлы.

При плавке алюминиевых бронз недопустимы высокие перегревы, способствующие образованию оксидов. Введение чистого алюминия в медь сопровождается существенным повышением температуры расплава из-за высокой теплоты растворения. В связи с этим алюминий вводят в несколько приемов, перемешивая сплав после каждой порции. Для снижения перегрева в расплав вводят остатки меди.

Для очистки расплава от включений Al2О3 расплав необходимо рафинировать жидкими флюсами из смесей хлористых и фтористых солей щелочных элементов. Наибольший эффект достигается при использовании флюсов, содержащих криолит Na3AlF6.

Процесс рафинирования можно ускорить, если расплав вливать в ковш с флюсом, расплавленным в дополнительной флюсовой печи. Очистить расплав можно и хлористыми солями (МnСl2, С2Сl6 и др.), которые вводят графитовым колокольчиком. Его плавными движениями перемещают по всему объему расплава. Всплывающие пузырьки хлористого алюминия смачиваю оксиды и выносят на поверхность в шлак. После обработки в течение 30 – 60 с металл выдерживают в течение 3 – 10 мин для полного всплывания твердых частиц.

Хорошие результаты достигаются и при продувке расплавленной бронзы азотом или аргоном в течение 5 – 7 мин с удельным расходом газа 0,05 л/мин через пористые насадки.

При получении отливок ответственного назначения, и в первую очередь крупных толстостенных отливок, рекомендуется проводить модифицирование ванадием, вольфрамом, бором, титаном или цирконием. Модификаторы вводят в виде лигатур с медью или с алюминием. В количестве 0,05 – 0,15 % при температуре 1200 – 1250 °С.

При разливке алюминиевых бронз по формам большое значение имеет температура расплава. Оптимальные температуры разливки при фасонном литье лежат в интервале 1100 – 1200 °С. При температурах ниже оптимальной на поверхности расплава образуется твердая малопластичная оксидная пленка, которую трудно отделить от расплава. При повышенных температурах растет скорость окисления алюминия и увеличивается количество плен.

Надежным способом удаления твердых неметаллических частиц является фильтрация через сетчатые, зернистые или пористые керамические фильтры. Для зернистых фильтров крошку (5 – 10 мм) магнезита, алунда, фторидов кальция и магния. Толщина слоя от 60 до 150 мм. Перед фильтрацией зернистые фильтры подогревают до 700 – 800 °С.

6.2.4 Плавка латуней

Наибольшая экономичность при плавке латуней достигается в индукционных канальных печах с железным сердечником типа ИЛК или ИЛКА. Эти печи используют в специализированных цехах с высоким объемом производства. В небольших литейных цехах наибольшее распространение получили индукционные тигельные печи (ИЛТ, ИЧТ или ИСТ) с набивной футеровкой из кварцита или высокоглиноземистого шамота. Как и для других медных сплавов, удобно использовать прессованные графито-шамотные тигли.

Цинк имеет низкую температуру кипения (907 оС). Высокая упругость паров цинка в расплавленном состоянии приводит к значительным потерям (от 0,5 до 5,0 %) этого элемента путем угара. Проведение плавки с минимальным угаром и потерями металла является основным требованием при разработке технологии плавки латуней.

Двойные латуни (Л63, Л68 и др.) выплавляют из чистых металлов, вторичных сплавов и отходов собственного производства. Сначала расплавляют медь под покровом из древесного угля и раскисляют фосфором. В расплав вводят цинкосодержащие отходы и вторичную латунь. Сплав нагревают до 1000 – 1050 оС и перед разливкой, если необходимо по расчету, вводят цинк. Медь можно и не раскислять, так как цинк сам является хорошим раскислителем

Литейные латуни плавят из шихты, в состав которой входят металлы промышленной чистоты, лигатуры, вторичные чушковые латуни и собственные отходы. Чушковые вторичные сплавы выпускаются для всех марок литейных латуней. Использование чушек готового состава существенно упрощает плавку, повышает производительность плавильных агрегатов и снижает себестоимость отливок. Необходимо иметь в виду, что чушковые сплавы содержат повышенное количество примесей. Перед плавкой необходимо свериться с сертификатом, а еще лучше произвести химический анализ чушковой латуни, и сделать вывод о допустимом количестве этой составляющей в шихте.

Дата добавления: 2019-05-21; просмотров: 552;