ОСОБЕННОСТИ ПЛАВКИ ЦВЕТНЫХ СПЛАВОВ

В литейном производстве термином плавка обозначается весь комплекс физических и химических процессов, связанных с приготовлением жидкого сплава, имеющего определенный химический состав, температуру и литейные свойства, необходимые для получения качественной отливки.

Значение плавки для получения отливок с заданным уровнем механических и эксплуатационных свойств трудно переценить. Свойства сплава формируются в ходе плавления исходных твердых материалов, металлургической обработки расплава, кристаллизации и термической обработки отливки.

В процессе плавки литейных сплавов могут участвовать семь основных фаз: твердый металл, покровный флюс, рафинирующий флюс или добавки, газовая фаза, футеровка печи, жидкий сплав, шлак. Все они в различной степени взаимодействуют друг с другом. Некоторые взаимодействия полезны, некоторые приводят к нежелательным последствиям. Для получения качественных расплавов необходимо знать эти процессы и регулировать их протекание в ходе плавки. Для ликвидации вредных последствий необходимо предусматривать проведение специальных методов обработки расплавов: раскисление, рафинирование и модифицирование.

Наибольшее влияние на качество расплава оказывают взаимодействия компонентов сплава с газовой фазой, жидкого сплава со шлаком (флюсами), жидкого металла с футеровкой или тиглем печи.

Располагая сведениями о теплофизических свойствах металлов и их взаимодействии с газами, огнеупорами и шлаками можно разработать научно обоснованную технологию плавки для каждого сплава.

1.1. Классификация процессов плавки цветных сплавов.

Процессы плавки цветных сплавов базируются на общих закономерностях плавки литейных сплавов, но имеются и существенные различия как от плавки железоуглеродистых сплавов в целом, так и между различными группами цветных сплавов.

По условиям плавки (примерно одинаковым взаимодействиям фаз) цветные сплавы можно разделить на следующие группы: 1 – алюминиевые, магниевые и цинковые; 2 – медные и медноникелевые; 3 – титановые, жаропрочные и тугоплавкие; 4 – легкоплавкие и 5 – благородные. В каждой группе сплавов разные рабочие температуры, характер взаимодействия фаз и различные последствия этих взаимодействий. Так сплавы первой группы имеют повышенное сродство к кислороду. При окислении цинка и алюминия образуются плотные окисные пленки, защищающие расплав от дальнейшего окисления, но пленки могут попасть в расплав и привести к браку отливок по пленам. Окисная пленка на поверхности магния защитными свойствами не обладает. Несмотря на различия, все эти сплавы необходимо защищать от окисления при помощи флюсов. Сплавы второй группы растворяют кислород и требуют раскисления. Основы сплавов третьей группы настолько химически активны к газовой атмосфере, что требуется плавка в вакууме.

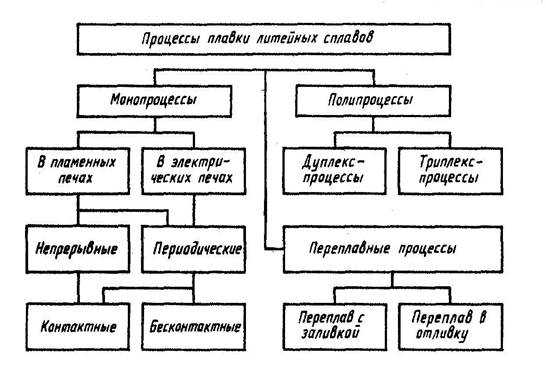

Все существующие способы плавки подразделяются на моно- и полипроцессы. Классификационная схема процессов плавки приведена на рис. 1.

Рис.1. Классификация процессов плавки литейных сплавов

Монопроцессы организуются в одном плавильном агрегате. При полипроцессах последовательно задействованы два или более плавильных устройств. Полипроцессы применяют в массовом и крупносерийном производстве. Их полезно проводить и при высоких требованиях к качеству расплава, особенно по содержанию вредных примесей.

Для некоторых сплавов применяют переплавные процессы, в ходе которых в отливку превращают не шихту, а готовые исходные слитки.

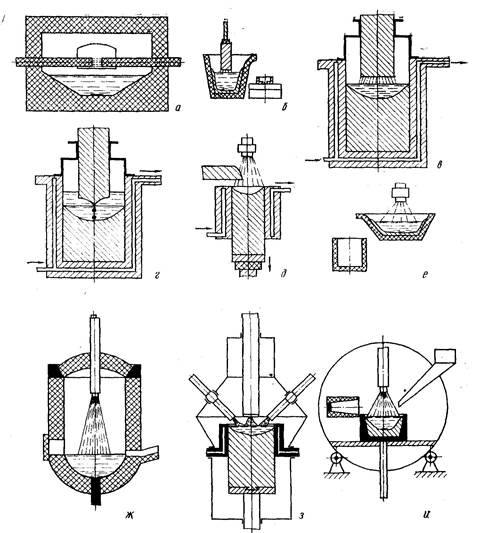

Под плавильным агрегатом понимается устройство (плавильная печь) состоящее из рабочего пространства и источника генерации теплоты. По виду рабочего пространства различают шахтные, ванные и тигельные печи. По источнику генерации теплоты различают топливные и электрические печи. Топливные печи, схема которых приведена на рис.2, подразделяют на тигельные, отражательные и шахтно-ванные. Они могут работать на твердом, жидком и газообразном топливе. Электрические печи классифицируются в зависимости от способа преобразования электрической энергии в тепловую. В литейных цехах применяют печи сопротивления, индукционные, электродуговые (рис.3), электронно-лучевые, плазменные и некоторые другие (рис.4). Плавильные печи могут быть открытые (плавка на воздухе) и вакуумные (плавка в вакууме). Так для плавки жаропрочных сплавов на никелевой основе применяют индукционные вакуумные плавильные печи, а для плавки титановых сплавов вакуумные электродуговые.

1.2. Шихтовые материалы и расчет шихты

Все материалы, загружаемые в плавильные печи в процессе плавки металлов и сплавов, называют шихтовыми или просто шихтой. В состав шихты при плавке цветных сплавов могут входить:

- первичные материалы – металлы и сплавы, поступающие с металлургических заводов;

- лигатуры или промежуточные сплавы, поступающие с металлургических заводов или приготовленные на месте;

- возврат собственного производства, который делится на отходы литейного цеха (бракованные отливки, литники и прибыли, сплески, стружка от отрезки литников и прибылей) и отходы механических цехов (бракованные детали, стружка);

- вторичные цветные металлы и сплавы – переработанный лом и отходы.

- модификаторы

а б в

Рис.2. Схемы топливных печей: а – тигельные; б – отражательные; в – шахтно-ванные.

Кроме вышеперечисленного, при плавке цветных сплавов могут использоваться и неметаллические материалы – соли и смеси солей (флюсы).

Первичные металлы и сплавы являются продукцией металлургических предприятий. Их готовят из рудных материалов. В литейные цеха эти материалы поставляют в соответствии с ГОСТами или по ТУ в виде чушек, слитков, или гранул. Маркировка и составы практически всех первичных металлов (алюминия, магния, титана, меди, никеля, олова, свинца и др.) приведены в первой части нашего учебного пособия. Первичные цветные сплавы в чушках производятся большинством металлургических предприятий. Их состав и маркировка совпадают с маркировкой стандартных литейных сплавов. При необходимости можно заказать первичный чушковый сплав с любым составом, в соответствии с потребностями литейного цеха. Первичные металлы и сплавы являются самой дорогой частью шихты и применяются для получения наиболее ответственных отливок.

б в г

Рис. 3. Схемы электрических плавильных печей: а – тигельные сопротивления; б – отражательные сопротивления; в – индукционные тигельные; г – индукционные канальные

Лигатуры (промежуточные сплавы, состоящие из основного компонента рабочего сплава и одного или нескольких легирующих компонентов) применяются в тех случаях, когда введение компонента в чистом виде затруднено по различным причинам.

В виде лигатур наиболее целесообразно вводить тугоплавкие, химически активные, летучие компоненты или очень малые добавки (например, модификаторы). Использование лигатур с тугоплавкими элементами позволяет сократить длительность процесса растворения, потери от окисления, испарения и шлакообразования. Кроме экономии дефицитных легирующих металлов, можно избежать излишнего перегрева расплава, а, следовательно, уменьшить потери и основы сплава. Введение легкоокисляющихся элементов непосредственно в сплав не обеспечивает получение их заданного состава в сплаве из-за неравномерного угара. Использование лигатур с этими элементами позволяет стабилизировать химический состав сплавов.

К лигатурам предъявляются следующие требования:

- они должны иметь минимальную температуру плавления;

- содержать максимальное количество легирующего компонента;

- иметь однородный химический состав;

- быть хрупкими для удобства дробления.

Рис. 4. Схемы специальных плавильных печей: а – электродуговая с косвенной дугой; б – электродуговая гарнисажная; в – электродуговая для плавки в кристаллизаторе; г – электрошлаковая; д – электронно-лучевая с кристаллизатором; е – электронно-лучевая с тиглем ж – плазменная камерная; з – плазменная с кристаллизатором; и – плазменная тигельная

Некоторые лигатуры выпускает металлургическая промышленность и их состав должен соответствовать требованиям ГОСТов. В табл. 1 приведены составы и температуры плавления одной разновидности таких стандартных лигатур – меднофосфорных. Эти лигатуры поставляют в виде рифленых плит, которые легко раскалываются на куски по пережимам, или в виде прутков. Лигатуры маркируют цветными полосками: МФ13 – одна голубая полоса; МФ10 – одна белая полоса; МФ9 – одна черная полоса.

Другие лигатуры выпускаются по ТУ металлургических предприятий. Их состав может быть изменен в соответствии с требованиями заказчика.

Большинство промежуточных сплавов можно готовить и непосредственно в литейном цехе. Составы наиболее употребительных двойных и более сложных лигатур приведены в табл.2. Технология плавки некоторых лигатур собственными силами в литейном цехе рассмотрена в разделе 4.2.

Качество лигатур, выпускаемых специализированными предприятиями, всегда выше, чем лигатур собственного приготовления. В зависимости от целей и методов использования лигатуры поставляются в различных формах (табл. 3).

Таблица 1

Химический состав, % (по массе) и назначение лигатуры медь – фосфор по ГОСТ 4515 – 81

| Марка лигатуры | Основные компоненты | Темпера-тура плавления, оС | Область применения | |

| Р | Cu | |||

| МФ13 МФ10 МФ9 | 11,0– 14,0 9,5 – 11,0 8,0 – 9,5 | Ост. Ост. Ост. | Модификатор и лигатура для плавки цветных сплавов, припой То же Раскислитель для медных сплавов |

Классификацию лигатур по назначению рассмотрим на примере лигатур на основе алюминия:

1. Лигатуры для модифицирования алюминиевых литейных сплавов. Модифицирующий эффект достигается при использовании лигатур Al – Ti, Al – Zr, Al – Sr и Al-Ti-B

2. Лигатуры для изменения (корректировки) химического состава алюминиевых сплавов. Эта многочисленная группа включает в себя всевозможные лигатуры на основе алюминия для подшихтовки при изготовлении сплавов. В эту группу входят и лигатуры, которые применяют для повышения прочности сплава. Примером могут служить : Al – Si, Al – Mn, Al – Mg, Al – Cr, Al – Cu, Al – V.

3. Лигатуры для улучшения определенных физических или механических свойств. Отдельную группу составляют лигатуры для специальных целей (улучшения определенных физических или механических свойств). Например, лигатура алюминий-бор (AlB) добавляется для увеличения электрической проводимости алюминия для электротехнических целей - этот метод часто называют обработкой бором. Лигатура алюминий-бериллий (AlBe), а также в настоящее время и алюминий-кальций (AlCa) добавляют для минимизации образования слоя оксида и шпинели в сплавах системы Al – Mg. Лигатура алюминий-цирконий (AlZr) используют для увеличения температуры рекристаллизации некоторых алюминиевых сплавов.

Возврат собственного производства составляет значительную часть (до 80 %) шихтовых материалов. Чем меньше выход годного и выше процент брака, тем больше накапливается собственных отходов. Крупные куски (бракованные отливки, прибыли, литники) должны быть очищены от остатков литейных форм и стержней. Мелкие отходы, особенно стружку, рекомендуется раздробить, очистить от масел и жидкостей, переплавить и хранить в маркированных чушках.

Вторичные цветные металлы и сплавы широко применяются в шихте для сплавов, в которых допускается повышенное содержание примесей. Лом и отходы цветных металлов перерабатываются на специализированных предприятиях в соответствии с ГОСТ 1639 – 78. Они подразделяются (рис. 5) по видам основного металла на алюминий и его сплавы, медь и ее сплавы и т.д. По внешним признакам лом и отходы делятся на классы: А – лом и кусковые отходы, Б – стружка, В – порошковые отходы, Г – прочие отходы Д,Е и Ж – отходы, содержащие ртуть. По химическому составу предусмотрено деление на группы (І, ІІ, ІІІ,……Х); по качеству на сорта 1 – 4. Основным показателем сорта является степень засоренности лома и отходов другими цветными металлами и сплавами.

Модификаторы существенно улучшают механические свойства сплавов. Их применение оправдано при плавке любых сплавов. Часть модифицирующих добавок выпускается в виде лигатур с основой сплава, часть применяется в виде солей и флюсов.

Таблица 2

Составы и температуры плавления некоторых лигатур

| Лигатура | Содержа-ние добавки, % | Темпера-тура плавле-ния, оС | Лигатура | Содержа-ние добавки, % | Темпера-тура плавле-ния, оС |

| Для плавки алюминиевых сплавов | Для плавки медных сплавов | ||||

| Al - Be Al – Si Al – Fe Al – Mg Al – Mn Al – Cu Al – Ni Al – Ti Al – Cr Al – Zr Al-Cu-Mn Al-Ti-B | 2 - 6 20 – 25 5 – 10 10 – 12 5 – 10 40 – 50 10 – 20 3 – 5 3 – 5 3 – 5 10 – 12 Cu 1 – 15 Mn 3 – 5 Ti 0,1 – 1,0 B | 720-880 650 – 700 850 – 900 560 – 600 780 – 800 575 – 600 780 – 820 900 – 950 750 – 820 830 – 900 800 – 830 1000-1040 | Cu – Mn Cu – Si Cu – Si Cu – Sn Cu – Fe Cu – Cd Cu – Al Cu – Al Cu – Sb Cu – B Cu – Zr Cu – Ti Cu –Ti Cu - Ni | 25 – 30 15 – 17 24 – 26 5 – 10 3 – 4 8 – 12 | 870 – 890 1200-1300 964 – 1000 880 – 950 860 – 900 |

| Для плавки магниевых сплавов | Cu – Ni | ||||

| Mg – Mn Al-Mg-Be Al-Mg-Mn | 2 – 4 35 Mg 3 Be 20 Mg 10 Mn | 720 – 740 | Cu-Al-Ni Cu – Cr Cu – Be | 40 – 45 Al 20 – 25 Ni 4 – 6 4 – 11 | 750 - 800 1120-1140 900 – 970 |

Таблица 3

Формы поставки лигатур

| Форма поставки | Характеристика | |

| 1. Лигатуры на основе алюминия | ||

| Пруток (проволока) в бухте | Пруток (проволока) диаметром 9.5 мм в бухте весом 180 - 450 кг |

| Мерные отрезки прутка (проволоки) | Пруток (проволока) диаметром 9.5 мм мерными отрезками: длинной 50 см (вес отрезка 100 г) или длинной 100 см (вес отрезка 200 г) |

| Вафельные слитки | Вафельный слиток весом 7 кг |

| Разрезанные слитки | Разрезанный вафельный слиток |

| Отрезки слитка полученного непрерывным способом Conticast® | Разрезанный слиток, полученный непрерывным способом весом 500 г или 2,5 кг |

| Отрезки слитка полученного непрерывным способом Contiform® | Разрезанный слиток круглого сечения, полученный непрерывным способом весом 100 г или 200 г |

| Куски в виде хлопьев | Куски лигатуры в виде хлопьев (чипс-лигатура) |

| Компактированный порошок | Компактированный порошок в виде таблеток или брикетов |

| 2. Лигатуры на основе меди | ||

| Вафельная плита | Вафельная плита весом 14 кг |

| Продолжение таблицы 3 | ||

| Цельный или резанный штрипс | Вафельная плита, резанная на штрипс или отдельные куски |

| Кусковой материал | Кусковой материал различного размера |

| 3. Лигатуры на основе никеля, кобальта, железа | ||

| Кусковой материал | Кусковой материал различного размера |

| 4. Лигатуры на основе цинка | ||

| Вафельная плита | Вафельная плита весом 14 кг |

| 5. Лигатуры на основе свинца | ||

| Слитки | Слитки различного веса |

Рис. 5. Классификация лома и отходов цветных металлов

1.2.1. Расчет шихты

Расчет шихты производится для определения количества тех или иных шихтовых материалов, которые необходимы для получения заданного состава сплава с минимальным содержанием примесей. Задачей расчета шихты является определение массовой доли каждого из компонентов шихты. Необходимо учитывать, что в ходе плавки происходит изменение концентрации каждого из элементов, входящего в состав сплава. Происходит угар или пригар элемента. Эти изменения необходимо учесть на первой стадии расчета, определяя химический состав шихты. При плавке цветных сплавов наблюдается только угар элементов. Величину угара определяют по результатам производственных плавок. Если таких данных еще нет, то можно воспользоваться справочными данными. В табл. 4 приведены величины угара различных металлов

Таблица 4

Средний угар (% по массе) элементов при плавке цветных сплавов

| Элемент | Компактная шихта | Мелкая шихта | ||

| Тигельные печи | Отражатель-ные печи | Тигельные печи | Отражатель-ные печи | |

| Al Be B V Fe Ca Si Mg Mn Cu Ni Sn Ti Cr Ce Zr Zn | 0,5-1,0 2,0-3,0 2,0-3,0 0,5-1,0 0,5-1,0 1,0-2,0 0,5-1,5 2,0-3,0 0,5-1,0 0,5-1,0 0,5-1,0 0,5-1,0 0,5-1,0 0,5-1,0 0,5-1,0 0,5-1,0 1,0-3,0 | 2,0-3,0 5,0-7,0 3,0-5,0 1,0-2,0 0,5-1,0 2,0-3,0 2,0-5,0 3,0-5,0 2,0-5,0 1,0-2,0 0,5-1,5 0,5-1,5 2,0-5,0 1,0-2,0 1,0-2,0 3,0-5,0 2,0-4,0 | 1,0-2,0 3,0-5,0 3,0-5,0 1,0-2,0 0,5-1,0 2,0-3,0 0,5-1,0 3,0-5,0 1,0-2,0 1,0-2,0 0,5-1,0 0,5-1,0 1,0-2,0 2,0-3,0 1,0-2,0 3,0-5,0 2,0-3,0 | 3,0-5,0 5,0-10,0 5,0-10,0 2,0-3,0 0,5-1,0 3,0-5,0 5,0-10,0 3,0-10,0 5,0-10,0 2,0-3,0 0,5-1,0 1,0-2,0 5,0-10,0 4,0-5,0 2,0-3,0 5,0-10,0 3,0-5,0 |

Как видно из таблиц угар существенно зависит от типа плавильного устройства и состояния шихты.

В задачу расчета обычно включается и оптимизация шихты по стоимости.

Перед началом работы необходимо иметь следующие данные:

1) химический состав приготовляемого сплава и особые требования, предъявляемые к сплаву по содержанию основных компонентов и примесей;

2) характеристику материалов, имеющихся на складе шихтовых материалов (количество, состав, состояние);

3) величину угара элементов, входящих в состав сплава;

4) требуемое количество расплава.

1.2.2. Пример аналитического расчета шихты

В настоящее время на большинстве предприятий имеются программы для расчета шихты с помощью ЭВМ. Для того чтобы понять сущность расчета, рассмотрим последовательность действий на примере «ручного» аналитического расчета шихты для приготовления сплава МЛ5он в индукционной тигельной печи.

Пусть на складе имеются в наличии следующие шихтовые материалы:

1. магний марки Mг90 в чушках, ГОСТ 804-62;

2. алюминии А85, ГОСТ 11069-64;

3. цинк Ц1, ГОСТ 3640-65;

4. лигатура Al-Mg-Мn, содержащая 67 % Al, 22 % Mg, 11 % Мn;

5. вторичный сплав MЛ5 состава: 8,3 % Al, 0,4 % Zn, 0,32 % Мn, ост. Mg;

6. возврат в виде крупных литников и прибылей состава: 8,6 % Аl, 0,3 % Zn, 0,32 % Мn, ост. Mg;

7. переплав стружки состава: 10,8 % Аl , 0,5 % Zn, 0,28 % Mn, ост. Mg;

8. лигатура Al-Be, в которой содержится 4% Be.

Расчет ведется в следующей последовательности. Сначала необходимо установить расчетный состав шихты. Для некоторых сплавов есть рекомендации по содержанию легирующих добавок (на верхнем уровне или на нижнем уровне), в зависимости от требований, предъявляемых к отливке. Если нет таких особых указаний по содержанию легирующих элементов и ограничений по примесям, то выбирается средний состав в пределах, установленных ГОСТом, с учетом угара, как это показано в табл. 5. Остаточное содержание магния здесь проставлено без учета примесей.

Таблица 5

Выбор расчетного состава шихты (%, по массе) для плавки сплава МЛ5он

| Состав | Al | Mn | Zn | Be* | Mg | Приме-сей не более |

| Химичес-кий состав по ГОСТ 2856-79 | 7,5-9,0 | 0,15-0,50 | 0,2-0,8 | до 0,002 | Ост. | 0,7 |

| Средний состав | 8,25 | 0,325 | 0,5 | 0,002 | 90,923 | 0,7 |

| Угар элементов | 2,0 | 10,0 | 2,0 | - | - | |

| Расчет-ный состав | 8,41 | 0,36 | 0,51 | 0,002 | 95,47 | 0,7 |

*Бериллий вводится в сплав для уменьшения окисления сплава при плавке.

Расчет будем вести на 100 кг готового сплава. При необходимости данные такого расчета можно легко перевести на любую массу сплава. Результаты расчета заносим в таблицу в виде баланса шихтовых материалов (табл. 6).

Обычно в шихту при плавке цветных сплавов допускается вводить не более 80 % вторичных сплавов и отходов. Так как в выплавляемом сплаве допускается довольно высокое содержание примесей (до 0,7 %), то и мы можем использовать максимальное количество собственных отходов. В нашем примере допускаем 70 % данных материалов: 40 % вторичного сплава; 17 % возврата в виде крупных литников и прибылей и 11 % переплава стружки (пропорционально их наличию на складе).

По известному химическому составу этих компонентов шихты определяем путем решения простых пропорций, какое количество магния, алюминия и др. элементов будет внесено с ними и полученные данные заносим в табл. 6. В качестве примера определим внесенное количество алюминия:

в 40 кг вторичного сплава (8,3 % Al) содержится

кг Al;

кг Al;

в литниках  кг Al;

кг Al;

в стружке  кг Al.

кг Al.

Аналогичные данные получаем по содержанию марганца, магния и цинка. Принимаем, что бериллия в них не содержится, он выгорел в ходе предыдущих плавок. После заполнения этих трех строк видим, что необходимо дополнительно ввести бериллий, марганец, цинк, алюминий и магний.

Дальнейший расчет всегда начинается с компонентов, вводимых в сплав в виде лигатур и содержащихся в наименьших количествах. В нашем примере это бериллий и марганец.

Определяем потребное количество лигатуры Al- Be (4 % Be):

кг.

кг.

Вместе с шихтой в сплав вносится 0,05 – 0,02 = 0,048 кг Al. Переходим к определению нужного количества лигатуры, содержащей марганец. В шихте должно быть 0,36 кг Мn. Уже внесли в шихту 0,22 кг, осталось добавить с лигатурой 0,36 - 0,22 = 0,14 кг. Потребное количество лигатуры Al-Mg составит:

кг.

кг.

Вместе с марганцем из лигатуры в шихту добавится:

алюминия  кг,

кг,

магния  кг.

кг.

Недостающее количество магния, алюминия и цинка вводим в виде чистых металлов. Так расчетное содержание цинка в сплаве (табл. 5) составляет 0,51 кг. Уже внесено с вторичными сплавами, отходами и стружкой 0,27 кг. Таким образом, надо добавить 0,51 – 0,27 = 0,24 чистого цинка Ц1.

Аналогично определяем количество алюминия и магния.

Если используются вторичные сплавы с повышенным содержанием примесей, то необходимо подсчитать их количество и сравнить с допустимым.

Таблица 6

Баланс шихтовых материалов на 100 кг сплава Мл5

| Компонен-ты шихты | Кол-во шихты, кг | Компоненты сплава, кг | ||||

| Mg | Al | Mn | Zn | Be | ||

| Лигатура Al- Be | 0,05 | - | 0,048 | - | - | 0,002 |

| Лигатура Al-Mg-Mn | 1,27 | 0,28 | 0,85 | 0,14 | - | - |

| Вторичный сплав Мл5 | 40,00 | 36,38 | 3,32 | 0,14 | 0,16 | - |

| Литники | 17,00 | 15,44 | 1,46 | 0,05 | 0,05 | - |

| Стружка | 11,00 | 9,72 | 1,19 | 0,03 | 0,06 | - |

| Магний Мг90 | 33,65 | 33,65 | - | - | - | - |

| Алюминий А85 | 1,5 | - | 1,5 | - | - | - |

| Цинк Ц1 | 0,24 | - | - | - | 0,24 | - |

| Итого | 104,71 | 95,47 | 8,41 | 0,36 | 0,51 | 0,002 |

Для проверки правильности расчета необходимо просчитать сумму компонентов шихты (по вертикали) и сумму компонентов сплава (по горизонтали). Они должны быть одинаковыми.

1.3. Защита расплава при плавке

Плавка металлов и сплавов в большинстве случаев производится на открытом воздухе. Жидкие металлы тем или иным образом взаимодействуют с газами, входящими в состав воздуха. Результатом этого взаимодействия является загрязнение металла растворимыми и нерастворимыми примесями, снижающими качество отливок.

Если взаимодействие с газами ограничивается образованием на поверхности нерастворимых в расплаве соединений и образующаяся пленка этих соединений замедляет дальнейшее взаимодействие (алюминий и алюминиевые сплавы, цинковые и оловянносвинцовые сплавы), то можно продолжать плавку при прямом контакте расплава с атмосферой. Но для уменьшения угара все же лучше вести защитную плавку.

Если на расплаве образуется рыхлая пленка, неспособная защитить металл от дальнейшего окисления (магний и его сплавы), то необходимо принимать специальные меры для его защиты.

Защита расплава необходима и в том случае, когда газ растворяется в жидком металле. На первый план выходит защита расплава от кислорода. При плавке сплавов на основе железа, никеля и меди, которые растворяют кислород, металл требуется изолировать от атмосферы печи.

Для защиты расплавленного сплава от взаимодействия с газами печного пространства применяют флюсы, твердые покровные смеси и защитные атмосферы. В некоторых случаях для уменьшения взаимодействия расплава с газами проводят легирование специальными добавками. Так в алюминиевые сплавы с магнием и в магниевые сплавы вводят тысячные доли процента бериллия. Если перечисленных мер оказывается недостаточно, то прибегают к вакуумной плавке.

Наибольшее применение для защиты нашли флюсы, представляющие собой расплавленную смесь различных солей и других химических соединений. Флюсы создают на поверхности металлической ванны сплошной шлаковый покров для изоляции расплава от газовой фазы или для очистки расплава от нежелательных примесей. Применение флюсов дает возможность уменьшить безвозвратные потери металла и повысить качество литья.

Флюсы делятся на покровные, рафинирующие и универсальные.

Все они должны отвечать следующим основным требованиям:

1. Иметь температуру плавления ниже, чем у расплавляемого металла.

2. Флюс должен быть нейтральным к металлу, футеровке и атмосфере плавильной печи, т. е. не вступать с ними в химическое взаимодействие, растворять их или растворяться в них.

3. Флюс должен иметь плотность, значительно отличающуюся от плотности расплава. Чем больше разность плотностей, тем проще отделение флюса от расплава. Плотность покровных флюсов, как правило, должна быть меньше плотности расплава.

4. Обладать повышенным поверхностным натяжением и минимальной смачивающей способностью по отношению к расплаву, чтобы обеспечивать сплошность покрова над расплавом и легко отделяться от него.

5. Обладать малой вязкостью при плавлении и повышенной вязкостью при разливке.

6. Обладать минимальной гигроскопичностью и не содержать водород.

7. Рафинирующие и универсальные флюсы к дополнению к этому должны обладать адсорбционной способностью к примесям, чтобы растворять или адсорбировать включения или вступать с ними в химическое взаимодействие с образованием частиц, которые будут всплывать в шлак или оседать на дно тигля.

Наиболее полно этим требованиям удовлетворяют смеси хлористых и фтористых солей щелочных, щелочноземельных и некоторых других металлов. Главные физические свойства солей, применяемых для приготовления флюсов, приведены в табл. 7. Здесь же показаны и свойства некоторых оксидов.

При составлении составов флюсов необходимо руководствоваться соответствующими диаграммами плавкости солей. Флюсы можно приготовить механическим смешиванием солей, но лучше произвести их сплавление, а затем раздробить на кусочки и хранить в термостате при 120 оС. В том и другом случае соли предварительно обезвоживают путем сушки в нагревательных печах.

Весьма перспективным является использование жидких флюсов, предварительно расплавленных в специальных флюсовых печах.

Следует иметь в виду, что шлаки и флюсы, применяемые при плавке, могут оказывать разрушающее воздействие на огнеупорную футеровку.

Составы, назначение и условия применения флюсов будут рассмотрены в разделах плавки тех или иных сплавов.

Защитные атмосферы могут быть созданы из инертных или нейтральных газов. Они используются в тех случаях, когда невозможно или нежелательно применять флюсы, например, при плавке сплавов, содержащих химически активные добавки. Атмосферы не загрязняют расплав примесями и шлаковыми включениями и не разрушают футеровку. Наиболее надежную защиту дают такие инертные газы, как гелий и аргон. Аргон дешевле и удобнее в работе. Для алюминиевых, магниевых и медных сплавов можно взять азот, который до определенной температуры является инертным по отношению к ним. При повышении температуры выше 750 оС азот образует нитриды AlN в алюминиевых и магниевых сплавах.

При всей эффективности флюсов и защитных атмосфер, наиболее надежным способом получения чистых расплавов будет плавка в вакууме в специальных вакуумных печах или вакуумирование готового расплава в вакуумных камерах.

Расплавленные металлы представляют собой гетерогенные жидкости с большим количеством примесей. Это могут быть примеси металлов и других элементов, находящиеся в растворе. Значительную долю их составляют растворенные газы. Часть примесей находится в виде нерастворимых частиц. Это оксиды основы сплава и легирующих добавок, а также их нитриды и карбиды, частицы шлаков, флюсов, огнеупорной футеровки.

Процесс очистки металла от таких нежелательных примесей называется рафинированием или дегазацией, если целью рафинирования является удаление растворенных газов. Разнообразие видов примесей, их природы, состава, агрегатного состояния, формы и размеров затрудняет выбор способа рафинирования.

Таблица 7

Свойства хлоридов и фторидов, входящих в состав флюсов и некоторых оксидов

| Соединение | Плотность ρ, г/см 3, (при 20 оС) | Температура плавления, оС | Температура кипения, оС |

| AlCl3 BaCl2 C2Cl6 CaCl2 KCl KCl∙MgCl2 LiCl MgCl2 MnCl2 NaCl NH4Cl Zn Cl2 AlF3 BaF2 CaF2 KF MgF2 NaF Na3AlF6 SiO2 MnO2 Cu2O CuO MgO Na2B4O7 CaCO3 | 2,44 3,87 2,1 2,5 2,0 1,7 2,1 2,33 2,98 2,16 1,54 2,9 3,07 4,83 3,18 2,48 2,47 2,30 2,9 2,26 5,03 6,0 6,4 3,2 – 3,7 2,37 2,71 | 180 (возг) 187 (возг) 58 (разл.) 1026(разл.) | - - - - - - - 1575(разл) - |

Плавка металла в вакууме необходима для титановых и некоторых никелевых сплавов. Остаточное давление в плавильной печи, как правило, не более 0,13 Па.

Плавка в вакууме сопряжена с заметными потерями металлов из-за их испарения. Так как плавка ведется при включенной вакуумной системе, то испарение происходит непрерывно.

1.4. Рафинирование цветных сплавов

При плавке литейных сплавов на воздухе, несмотря на принимаемые меры по защите расплава, чистый металл получить не удается. Кроме того, некоторое количество загрязнений вносится с шихтовыми материалами. Таким образом, в металлических расплавах всегда присутствуют примеси. К ним относятся примеси металлов и элементов, находящиеся в растворенном состоянии. Значительную долю их составляют газы, находящиеся в растворе. Вторую часть примесей составляют вещества, которые находятся в расплаве в виде нерастворенных инородных частиц. К ним относятся оксиды, карбиды, нитриды и сульфиды основы и компонентов сплава, а также частицы шлаков, флюсов и огнеупорной футеровки, оказавшиеся в расплаве.

Для получения качественных отливок необходимо очистить расплав от всех видов примесей, т.е. произвести рафинирование расплава (или дегазацию, если целью рафинирования является очистка расплава от растворенных газов).

1.4.1. Рафинирование от растворенных примесей

Удаление растворенных примесей из расплавов, как правило, является задачей металлургического передела, однако подобные процессы приходится проводить и в ходе приготовления сплавов в литейном цехе. Для этих целей можно воспользоваться окислением, хлорированием, обработкой флюсами, отстаиванием или вакуумной дистилляцией.

Путем окислительной плавки можно удалить из расплава примеси, обладающие большим сродством к кислороду, из металлов, которые способны растворять кислород. Таким способом можно удалить из меди свинец, мышьяк, висмут, сурьму, а из никеля – кремний, магний, марганец. Если ввести в расплав твердые окислители или продуть его кислородом, то в начале произойдет окисление основного металла и насыщение его кислородом. Затем будут окисляться растворенные примеси. Если образовавшиеся оксиды нерастворимы в расплаве, то они постепенно перейдут в шлак. Избыток кислорода из основного металла удаляется путем раскисления, механизм которого рассмотрен ниже.

Элементы, обладающие большим сродством к хлору, могут быть удалены хлорированием - продувкой расплава хлором. Таким путем проводится очистка алюминиевых сплавов от примесей натрия и магния.

Рафинирование флюсованием применяют для тех примесей, которые растворяются во флюсе или образуют с ним летучие или легко шлакующиеся соединения, нерастворимые в основном металле. Если над алюминиевым расплавом навести флюс, содержащий криолит (Na3AlF6), то можно удалить излишний магний.

Вакуумную дистилляцию используют для удаления примесей, имеющих большее давление пара, чем у рафинируемого металла.

Рафинирование отстаиванием применяют для удаления примесей, которые образуют между собой или с основным металлом тугоплавкие соединения, отличающиеся от рафинируемого металла по плотности. Во время выдержки при температуре лежащей ниже точки выпадения из раствора кристаллов тугоплавких соединений, последние всплывают или оседают в расплаве.

1.4.2. Рафинирование расплавов от нерастворимых примесей

Нерастворимые примеси решающим образом влияют на технологические и рабочие свойства металлов. Они резко снижают пластические свойства, существенно понижают коррозионную стойкость.

Нерастворимые примеси представляют собой неметаллические вещества: оксиды, нитриды, карбиды, карбонитриды и т.п. В связи с этим их называют неметаллическими включениями. Они делятся на экзогенные и эндогенные. Экзогенными называют примеси, которые попадают в расплав извне. К ним относятся частицы футеровки, шлака, флюса, литейной формы и других инородных материалов, занесенные в расплав с шихтой или попавшие в него при перемешивании и разливке сплава. К эндогенным относятся неметаллические включения, образовавшиеся при протекании физико-химических процессов в расплаве, например, при раскислении.

Для получения годных отливок необходимо удалить из расплава как растворимые, так и нерастворимые примеси. Как правило, при любом методе рафинирования достигается определенный эффект по одновременному удалению и тех и других примесей.

Различают адсорбционные, неадсорбционные и комбинированные методы рафинирования.

Адсорбционные методы сопровождаются физико-химическим взаимодействием (адсорбцией) между рафинирующим веществом и включением или газом. К ним относятся:

·Продувка инертными (нейтральными) газ<

Дата добавления: 2019-05-21; просмотров: 802;