ПЛАВКА АЛЮМИНИЕВЫХ СПЛАВОВ 1 глава

Отливки из алюминиевых сплавов занимают ведущее положение в цветном литье. Их доля в общем выпуске отливок из цветных сплавов достигает 75 %. В связи с этим при разработке технологии плавки алюминиевых сплавов необходимо добиваться максимальной экономичности процессов, снижения затрат металла, труда и энергии на тонну годных отливок.

Развитие технологии плавки и литья алюминиевых сплавов проводится с учетом физико-химических особенностей взаимодействия всех твердых, жидких и газообразных фаз, участвующих в процессе плавки.

3.1. Физико-химические особенности плавки

Алюминий имеет малую плотность (2,7 г/см3 )и невысокую температуру плавления (660 оС).

Из физических свойств алюминия следует отметить высокие теплоемкость, теплопроводность и скрытую теплоту плавления. В связи с этим плавление алюминия и его сплавов является довольно энергозатратной операцией. Количество теплоты, необходимой для нагрева и расплавления 1 кг алюминия (660 оС) сопоставимо с теплотой, затрачиваемой на расплавление такого же количества чугуна (1250 оС). Малое удельное электросопротивление алюминия уменьшает тепловой КПД индукционных печей.

Процесс плавления алюминиевых сплавов ускоряется при погружении щихты в расплав, когда одновременно с прогревом шихты идет ее растворение в расплаве. Трудность растворения в алюминии других более тугоплавких элементов вызывает необходимость использования лигатур.

Главные сложности при плавке вызывает повышенная химическая активность алюминия, особенно высокое сродство к кислороду. Алюминий и его сплавы склонны к взаимодействию с газами печной атмосферы, огнеупорными материалами и флюсами.

При плавке на воздухе алюминиевые сплавы окисляются, и на поверхности твердого и жидкого алюминия образуется плотная, прочная пленка А1203 толщиной от 0,1 до 10 мкм в зависимости от времени и температуры. Основными окислителями являются кислород воздуха и пары воды.

Кинетика дальнейшего взаимодействия будет зависеть от соотношения объемов оксида (Vмео) и металла (Vме), израсходованного на его образование. Ниже приведены указанные соотношения для некоторых металлов:

| Оксид | MgО | Al2О3 | BeО | ZnО | Fe2O3 | Fe3O4 |

| Vмео/Vме | 0,75 | 1,14 | 1,67 | 1,46 | 2,14 | 2,09 |

Если объем оксида меньше объема металла (Vмео/Vме <1) то оксидный слой будет неплотным, рыхлым, способным свободно пропускать газ к поверхности металла. Взаимодействие кислорода с таким металлом (Mg) будет проходить с постоянной скоростью или даже усиливаться. Если объем оксида больше объема металла (Vмео/Vме >1), то оксидная пленка становится плотной и при определенной толщине доступ кислорода в зону реакции прекращается. На поверхности алюминия и алюминиевых сплавов образуются именно такие защитные оксидные пленки.

Большинство легирующих элементов (Cu, Si, Mn) не оказывают существенного влияния на процесс окисления и защитные свойства окисной плены. При обычных концентрациях этих элементов в сплавах окисная плена состоит только из А1203 .Окисляемость увеличивается под влиянием щелочных и щелочноземельных металлов (K, Na, Li, Ca, Sr, Mg) и Zn. С их участием образуются рыхлые оксидные плены. Так при содержании Mg более 1 % окисная плена почти полностью состоит из MgО, которая не обладает защитными свойствами. Бериллий и лантан (до 0,01 %) снижают окисляемость таких сплавов. Снизить окисляемость алюминия можно и путем добавления в атмосферу (до 0,1 %) газообразных фтористых соединений SiF4, BF3, SiF6 и др. Фториды адсорбируются на поверхности оксидной плены и уменьшают скорость проникновения кислорода к металлу.

Введение в расплав дополнительных порций шихты, перемешивание расплава в процессе плавки, забор сплава ковшом при разливке нарушают сплошность защитной оксидной пленки. Она неизбежно замешивается в расплав, и длительное время находится во взвешенном состоянии, а на ее месте появляется новая.

Алюминий является хорошим восстановителем для окислов большинства металлов, что затрудняет выбор огнеупорного материала для футеровки плавильных печей. Из-за восстанавливающего действия алюминия по отношению к материалам плавки и футеровки окислы образуются и в объеме сплава. Наиболее существенное влияние на степень загрязнения расплава оксидами оказывает поверхностная окисленность шихтовых материалов. Чем мельче шихта, тем больше удельная поверхность шихты и выше степень загрязнения сплава оксидами.

Кроме кислорода алюминий может вступать в химическое взаимодействие с азотом и углеродом с образованием нитридов и карбидов. Таким образом, кроме оксидов А1203 и MgО в расплаве могут находиться нитриды алюминия, магния и титана (AlN, TiN, Mg3N2) и карбид Al4C3. Эти соединения встречаются в расплаве в виде дисперсных частиц с размерами 0,03 – 0,5 мкм, равномерно распределенных по всему объему. Несмотря на разность в плотностях они очень медленно отделяются от расплава. Окисные плены более крупные с толщиной 0,1 – 1,0 мкм, и протяженностью до нескольких мм. При выстаивании сплава крупные включения должны оседать на дно или всплывать на поверхность, но этот процесс протекает медленно. Таким образом, при заполнении форм алюминиевым расплавом всегда велика вероятность попадания в отливку плен и мелкодисперсных неметаллических включений. Это приводит к образованию несплошностей, снижению механических свойств и появлению очагов коррозии.

Расплавленный алюминий и алюминиевые сплавы растворяют водород, содержание которого может достигать до 1,0 – 1,5 см3/100 г.

Содержание газа в металле может быть выражено в процентах по массе, в атомных процентах, а также объемом водорода, растворенного в 100 г металла (см3/100 г). В последнем случае предполагается, что весь растворенный водород выделен из раствора и находится в молекулярном состоянии при нормальных условиях: Рн2 = 105 Па, Т = 273,15 К. Пересчет единиц измерения производится с учетом закона Авогадро, согласно которому в нормальных условиях 1 моль газа занимает объем 22 413 см3. Масса 1моля водорода 2 г. Таким образом, если содержание водорода составляет 0,0001 % по массе, то в 100 г металла будет 0,0001 г водорода. Его объем х можно найти из пропорции: 2 : 22 413 = 0,0001 : х . Отсюда находим х = 1,12 см3 , т.е. 1 см3/100 г @ 0,0001 %.

Основным источником водорода являются пары воды, парциальное давление которых в атмосфере печи может достигать 8 – 16 кПа. При контакте расплавленного алюминия с влагой протекает реакция:

2 Al + 3 Н2О = Al2О3 + 6 [ H ] Ме.

Водород в атомарном виде растворяется в металле, а кислород образует оксид, нерастворимый в расплаве.

Влага содержится в шихтовых материалах, подлежащих плавке, во флюсах, в свежей футеровке печей и ковшей, адсорбируется на плавильном инструменте. Оксидная плена на шихтовых материалах, хранившихся во влажных помещениях, содержит гидрооксид алюминия Аl(OH)3. Химически связанная влага плохо удаляется с поверхности шихтовых материалов даже при 900 оС. В связи с этим необходимо хранить отходы и возвраты таким образом, чтобы исключить их окисление и коррозию. Мелкие отходы с развитой поверхностью желательно подвергать предварительному переплаву. Углеводороды жидкого и газообразного топлива, например, метан, также служат источником поступления водорода к расплаву.

Как известно, влияние растворенного водорода на качество отливки оценивается не по его количеству в жидком металле, а по так называемому коэффициенту потенциального перенасыщения металла водородом при кристаллизации n, который определяется из соотношения:

n = (H Ме.ж–HМе.тв) / HМе.тв.

Чем больше численное значение этого коэффициента, тем больше склонность металла к образованию газовых дефектов из-за уменьшения растворимости газа при затвердевании. В алюминии растворимость водорода меньше, чем в других металлах Несмотря на это алюминий наиболее подвержен образованию газовой пористости, так как у него самое большое значение коэффициента потенциального перенасыщения (n = 13). В твердом алюминии растворимость водорода всего лишь 0,05 см3/100 г, поэтому он будет выделяться из жидкого раствора более интенсивно, чем из других металлов.

Взаимодействие водорода не с чистым алюминием, а со сплавами на его основе, определяется их составом. Если в сплав входят компоненты, обладающие большей растворимостью газа, чем у основы, то растворимость газа в сплаве будет возрастать и наоборот. Так, например, в алюминиевых сплавах, содержащих магний растворимость водорода больше, чем в алюминии или в сплавах алюминия с медью.

Перечисленные особенности алюминиевых сплавов указывают на необходимость защиты расплава от контакта с атмосферой и проведения тщательного рафинирования или дегазации расплава.

3.2. Технологические особенности плавки

Знание перечисленных физико-химических особенностей алюминия позволяет составить общую схему технологического процесса плавки: выбрать плавильный агрегат, шихтовые материалы, способы рафинирования и модифицирования расплава, установить температурный режим плавки

3.2.1. Печи для плавки алюминиевых сплавов

Выбор типа печей осуществляется в зависимости от масштабов производства, характера литья (требований к качеству отливки) и энергетических возможностей. Плавка алюминиевых сплавов может производиться в разнообразных электрических и топливных печах.

Топливные печи могут быть тигельными, отражательными и шахтно-ванными. Наибольшее применение для алюминиевых сплавов нашли тигельные и ванные печи на газовом и жидком топливе.

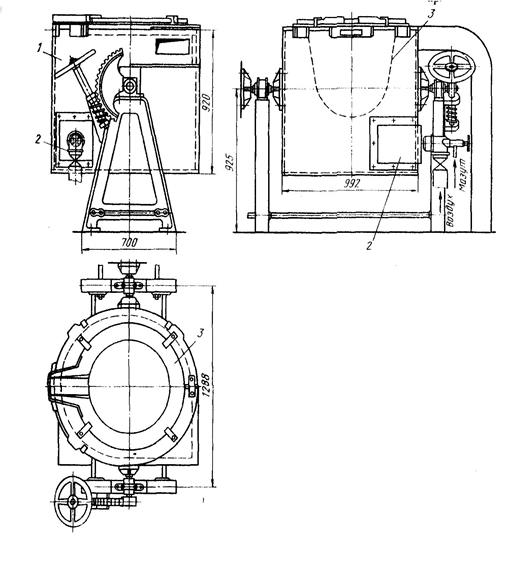

При небольших объемах производства удобно использовать тигельные поворотные печи с мазутным или газовым обогревом. В них можно легко перейти от приготовления одного сплава к другому, провести рафинирование и модифицирование. В этих печах происходит минимальный угар металла (0,5 – 1,0 %). К недостаткам можно отнести малый тепловой кпд и необходимость частой замены тиглей. Тигельные топливные печи (рис. 10) состоят из следующих элементов: металлического корпуса 1, горелок или форсунок 2 и плавильного тигля 3. Корпус печи защищен теплоизоляционным слоем и огнеупорной кладкой. Над печью устанавливают вытяжной зонт для отвода дымовых газов. Для слива металла корпус имеет ручное поворотное устройство.

Тигельные топливные печи также применяют для плавки магниевых, медных, цинковых и других сплавов.

Из электрических печей для плавки алюминиевых сплавов подходят тигельные или отражательные печи электросопротивления) и индукционные печи.

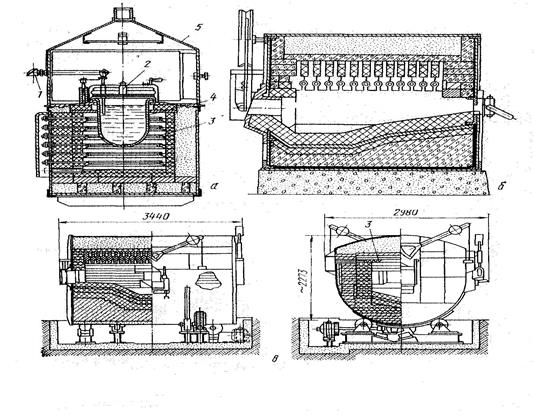

Тигельные печи сопротивления типа САТ (рис. 11, а) используют для плавки небольших количеств (до 250 кг) алюминиевых сплавов. Чаще всего их применяют в качестве плавильно-раздаточных для поддержания температуры металла во время разливки по формам. Нагреватели печей САТ изготовляют из нихромовой проволоки.

В камерных отражательных печах типа САК (рис. 11,б) емкостью до 650 кг нагревательные элементы из нихрома или карборунда установлены в своде печи. Разбор металла производится через рабочее окно. Шихта загружается с противоположной стороны.

Рис. 10. Поворотная тигельная печь

Электропечи типа САН (рис. 11,в) наиболее металлоемкие (до 3000 кг). Они имеют механизм наклона для слива металла через сливной носок. Нагреватели изготовляют из нихромовой проволоки. Эти печи отличаются большой производительностью. Их экономически выгодно использовать при крупносерийном и массовом производстве, а также при переплаве отходов. Доводку и рафинирование сплавов осуществляют в раздаточных печах малой емкости.

Наиболее прогрессивным способом плавки алюминиевых сплавов в литейных цехах с серийным производством является индукционный нагрев токами промышленной, средней и высокой частоты. Для алюминиевых сплавов наиболее подходят открытые индукционные тигельные печи. Они имеют следующие преимущества:

1. высокая производительность;

2. интенсивная циркуляция расплава в тигле, обеспечивающая выравнивание температуры и химического состава по всему объему ванны;

3. возможность проведения плавки при любом давлении (от атмосферного до вакуума) и в любой атмосфере (окислительной, восстановительной или нейтральной);

4. простота и удобство обслуживания печи, управления и регулирования процессом плавки;

5. хорошие санитарно – гигиенические условия труда.

Рис. 11. Электрические печи сопротивления для плавки алюминиевых сплавов: а – тигельная печь типа САТ; б – отражательная печь типа САК; в – отражательная печь типа САН; 1 – термопара; 2 – крышка; 3 – нагреватели; 4 – тигель; 5 – вытяжной зонт

В настоящее время ряд специализированных отечественных и зарубежных фирм поставляет комплектные индукционные плавильные установки (УИП). Так отечественная группа компаний РЭЛТЕК поставляет установки в состав которых входят: одна или две индукционные плавильные печи (ППИ), двухконтурная станция охлаждения индуктора с ионно-обменным фильтром, пульт дистанционного управления, гидропривод поворота печи, системы контроля футеровки тигля и охлаждающей воды.

Если в состав УИП входит одна печь, то комплект электрооборудования (рис. 12) включает в себя: устройство ввода высокого напряжения (УВН), силовой трансформатор (Тр), тиристорный преобразователь частоты (ТПЧП) и блок компенсирующих конденсаторов (БК).

Рис. 12. Схемы комплектования электрооборудования индукционных плавильных печей

Для более гибкого снабжения литейного цеха жидким металлом, повышения коэффициента использования печей и повышения производительности можно реализовать двухпостовую тандемную схему плавки. В этом случае в состав УИП входят две печи. Возможны три варианта электроснабжения тандемной плавки. Наиболее простой из них предусматривает один ТПЧП и дополнительное силовое переключающее устройство (СПУ). Когда в одной печи подготовлен расплав, то электроснабжение переключается на вторую печь. Такая система способствует снижению простоя УИП, производительность возрастает незначительно.

Более производительная работа УИП достигается при наличии второго ТПЧП малой мощности не более 10 % основного канала или при использовании двухэнергоканальных преобразователей частоты, которые дополнительно включают в себя дроссели (ДР) и инверторы (И).

Современные УИП позволяют автоматизировать процесс плавки и вести статистическую обработку параметров процесса плавки. С этой целью предусмотрена возможность постоянного точного взвешивания расплава в печи на любой стадии работы, а значит, регулировать химический состав и осуществлять учет загружаемой шихты и слитого металла.

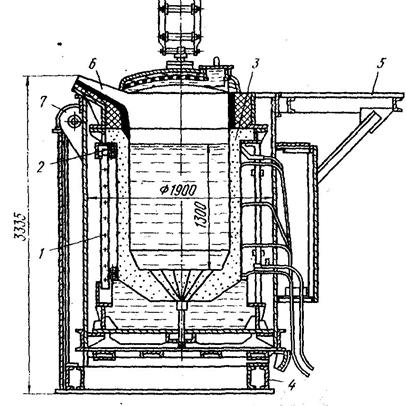

Печи, входящие в состав УИП, могут иметь емкость от нескольких килограммов до нескольких тонн. Независимо от емкости индукционные тигельные печи имеют одинаковые конструктивные узлы и отличаются мощностью электрооборудования и производительностью. На рис. 13 показана печь ИАТ – 2,5 емкостью 2,5 т.

В связи с высокой химической активностью алюминиевого расплава большое значение уделяется материалам для футеровки и тиглей.

Футеровку отражательных печей выполняют из магнезита или шамота. Для уменьшения взаимодействия с расплавом футеровку покрывают обмазкой из флюса (23 - 25 % Na3AlF6, 20 – 27 % B2O3, ост. NaCl), смешанного с жидкой глиной. Обмазку прокаливают при 900 – 950 оС.

Тигли для плавки алюминиевых сплавов изготовляют из серого или легированного чугуна. Можно использовать и графитошамотные тигли, предназначенные для плавки меди и медных сплавов. Их емкость от 0,5 до 500 марок. Условная единица емкости – марка, показывает объем, занимаемый 1 кг расплавленной меди. Зная плотности меди и сплава, можно определить массу сплава в тигле.

Рис.13. Индукционная тигельная печь ИАТ – 2,5 для плавки алюминиевых сплавов: 1 – магнитопроводы; 2 – индуктор; 3 – набивной тигель; 4 – каркас печи; 5 – рабочая площадка; 6 – сливной носок; 7 – ось поворотного устройства

Для защиты от насыщения расплава железом рабочие поверхности литых чугунных тиглей покрывают защитными огнеупорными обмазками, а весь плавильный инструмент – огнеупорными красками.

Для чугунных тиглей применяют обмазку, состоящую из (%, по массе): 17 – графита; 18 – огнеупорной глины; 5 – жидкого стекла и 60 – воды. Обмазку наносят слоем толщиной не менее 5 мм

В состав красок для инструмента входят мел, оксид цинка, огнеупорная глина, тальк, коллоидный графит и другие вещества. Чаще всего используют краску, состоящую из 50 частей (по массе) отмученного мела, 50 ч оксида цинка, 5 ч жидкого стекла, 100 ч воды или краску из 32,5 ч отмученного мела или окиси цинка, 1,5 ч жидкого стекла и 66 ч воды. Краску наносят на подогретые до 90 – 150 оС поверхности при помощи распылителя или кистью.

Футеровку индукционных тигельных печей для алюминиевых сплавов рекомендуется выполнять набивкой из жаростойких бетонов. Хорошо зарекомендовали себя бетоны на жидком стекле с кремнефтористым натрием. Они имеют следующий состав, %: 28,8 - тонкомолотый магнезит; 25,0 - шамотная крошка размером 0,15 – 0,50 мм; 30,0 – шамотная крошка размером 5 – 10 мм; 15 – жидкое стекло с плотностью 1,36 – 1,38 и 1,2 – кремнефтористый натрий. Высокую прочность жаропрочный бетон приобретает после обжига при температуре выше 800 оС.

3.2.2. Выбор и подготовка шихтовых материалов

В качестве исходных шихтовых материалов применяют первичные и вторичные металлы и сплавы, лигатуры, возврат и отходы. Соотношение этих материалов зависит от назначения отливок. Чем выше требования к их качеству, тем больше доля первичных материалов. Основное внимание обращается на содержание примесей. Для рядовых отливок обычно используют первичный алюминий технической чистоты марок от А0 до А85. Для отливок ответственного назначения – алюминий высокой чистоты А99 или А995. Для введения всех легирующих добавок необходимо использовать лигатуры, состав которых приведен в табл. 2. В чистом виде можно вводить только цинк марок Ц1, Ц2 и магний марок Мг90, Мг95, Мг96, температура плавления которых ниже чем у чистого алюминия. При необходимости можно заказать любой первичный алюминиевый сплав с заданным содержанием примесей. Самые дешевые составляющие шихты – вторичные чушковые сплавы и собственные отходы.

Шихтовые материалы для плавки алюминиевых сплавов, а также флюсы, рафинирующие и модифицирующие материалы должны храниться в специально оборудованном сухом помещении – складе шихтовых материалов раздельно по маркам. Собственные отходы и возврат очищают от песка в очистных устройствах вместе с отливками и маркируют клеймом плавки или красками. Мелкие отходы и стружку, а также отходы, загрязненные маслом и эмульсией, необходимо переплавлять и хранить в виде маркированных чушек.

Все компоненты шихты перед загрузкой в расплавленный металл должны быть нагреты до 150 – 200 оС на борту печи во избежание выбросов металла.

3.2.3. Защита от окисления и насыщения газами

Для предохранения от окисления и насыщения водородом можно вести плавку в вакууме, под защитной атмосферой инертных или нейтральных газов, в воздушной среде, содержащей фториды, и под покровными флюсами. Если при плавлении приоритет отдается защите от насыщения водородом, то применяют плавку под слабоокислительной атмосферой. В производственных условиях наиболее распространена защита расплава покровными флюсами из смеси хлоридов и фторидов натрия, калия, кальция и магния. Состав некоторых покровных флюсов приведен в табл. 8.

Таблица 8.

Состав покровных флюсов для плавки алюминиевых сплавов

| Номер флюса | Содержание компонентов, % | Область применения |

| 45 NaCl, 55 KCl | Для большинства сплавов, кроме алюминиево-магниевых | |

| 37 NaCl, 50 KCl, 6,6 Na3AlF6,6,4 CaF2 | То же | |

| 42-46 NaCl, 43-47 KCL,7-15 Na3AlF6 | Для деформируемых сплавов, кроме алюминиево-магниевых | |

| 100 MgCl2×KCl | Для алюминиево-магниевых сплавов | |

| 85 MgCl2×KCl, 15 CaF2 | То же | |

| 85 MgCl2×KCl, 15 MgF2 | То же |

Флюс номер 1 имеет температуру плавления 650 оС, хорошо смачивает поверхность расплава и оксиды алюминия. Расход флюса 1 – 2 % от массы шихты. Его всегда используют при плавке в отражательных печах. При больших скоростях плавления в тигельных печах покровный флюс можно не применять.

Для сплавов, содержащих магний, применяют флюсы на основе карналлита (MgCl2×KCl), которые смачивают оксид магния.

Несмотря на меры предосторожности, расплав в той или иной степени загрязняется металлическими и неметаллическими включениями и насыщается водородом. Для получения качественных отливок его необходимо рафинировать.

3.2.4. Рафинирование алюминиевых сплавов.

Очистка алюминиевых сплавов от различных включений и водорода может быть проведена отстаиванием расплава, продувкой инертными и активными газами, обработкой хлористыми солями и флюсами, вакуумированием и фильтрацией.

Отстаивание основано на всплывании или осаждении включений за счет различия в плотности с расплавом. Эта разница невелика, невелика и эффективность данного метода. Даже при длительной выдержке удаляются только крупные частицы. Если выдерживать расплав в выключенной печи и охладить расплав до температуры плавления (произвести вымораживание расплава) то можно частично удалить растворенный водород.

Продувка расплавов газами сопровождается диффузией растворенного газа (водорода) в пузырьки продуваемого газа и флотирующим действием пузырьков по отношению к некоторым включениям. Используют инертные (аргон, гелий) или нейтральные газы (азот) и активный газ – хлор или смесь азота с хлором. Для алюминиевых сплавов обычно выбирают более дешевый азот. При температурах до 800 °С, азот не вступает во взаимодействие с расплавленным алюминием, т.е. является нейтральным газом по отношению к алюминию. При более высоких температурах образуются нитриды алюминия.

Механизм рафинирования продувкой инертными или нейтральными газами, в частности азотом, приведен на рис. 14. Газ можно подавать в расплав при помощи керамических (или футерованных металлических) трубок с пористыми наконечниками (рис. 14, а) в плавильный тигель или разливочный ковш, а также через пористые керамические вставки, смонтированные в дно ковша (рис. 14, б). Трубку с газом необходимо перемещать по всему объему расплава. Газ поступает из баллона через редуктор. Давление газа увеличивают постепенно до появления легкого бурления над расплавом. В систему подачи газа должен быть встроен осушитель, наполненный гранулами силикагеля.

Рис. 14. Способы продувки расплава азотом через трубку с пористым наконечником (а) и через пористую вставку (б): 1 – тигель (ковш); 2 – трубка; 3 – пористая вставка; 4 – пористая вставка; 5 – кожух для подачи газа

На рис. 15 показано распределение парциальных давлений в поднимающемся пузырьке азота. Так как парциальное давление водорода во вновь образованном пузырьке равно нулю, то начинается диффузия растворенного в расплаве водорода в этот пузырек, несмотря на то, что давление азота в нем больше атмосферного (иначе он не будет всплывать). Растворенный газ будет переходить из расплава в пузырек до тех пор, пока не наступит равновесие между газовой фазой и расплавом – раствором. Чем больше суммарная поверхность пузырьков инертного газа (меньше размер пузырьков), тем выше скорость дегазации. Этим объясняется использование при продувке пористых материалов с диаметром пор не более 0,1 – 0,5 мм.

Всплывающие газовые пузырьки всегда оказывают флотирующий эффект по отношению к неметаллическим включениям, которые плохо смачиваются расплавом (являются гидрофобными телами). Пузырьки «прилипают» к поверхности включений. Этот процесс энергетически выгоден. В результате в расплаве образуются целые агрегаты из пузырьков газа и неметаллических включений, (рис. 16). В агрегате может быть один пузырек и одна или несколько частиц, а может быть несколько пузырьков и одна или несколько частиц. Как только суммарная плотность такого агрегата станет меньше плотности расплава, он поднимется на поверхность и перейдет в шлак.

| Рис. 15. Парциальные давления газов в всплывающем пузырьке азота | Рис. 16. Агрегаты неметаллических включений и газовых пузырьков |

Высокие результаты достигаются при продувке активным хлором. Пузырьки хлора, введенного в расплав, в первую очередь взаимодействуют с алюминием по реакции:

2 Al + 3 Cl2 = 2 AlCl3

Хлористый алюминий (температура кипения 180 оС) мгновенно превращается в пар и образует дополнительные газовые пузырьки. Часть хлора вступает в реакцию с растворенным водородом:

Cl2 + 2 Н = 2 НCl

Хлористый водород также находится в парообразном состоянии. Пузырьки AlCl3 и НCl будут всплывать на поверхность. Так как парциальное давление водорода в них в начальный момент равно нулю, то водород, растворенный в металле, вследствие разности парциальных давлений будет диффундировать в пузырьки рафинирующих газов. Так же, как и при использовании инертного или нейтрального газа, этот процесс будет продолжаться до тех пор, пока не сравняются парциальные давления водорода в расплаве и в газовом пузырьке.

Если на пути газовых пузырьков встретятся твердые частицы, смачиваемые газом, то они также будут всплывать на поверхность расплава.

Расход хлора 0,3 – 0,5 м3 на тонну сплава, длительность продувки при 710 – 730 °С может составлять 10 – 12 мин. Давление хлора поддерживают на уровне 0,11 – 0,12 МПа, при котором наблюдается легкое бурление на поверхности расплава. Обработку хлором проводят в герметичных камерах или в ковшах с крышкой, соединенной с вентиляционной системой.

Хлор - токсичный газ, поэтому необходимо тщательно соблюдать меры по охране труда. По этой причине продувка хлором в настоящее время практически не применяется на производстве.

Продувку азотом или аргоном ведут при 720 – 730 °С в течение 5-20 мин. Расход этих газов составляет 0,5 – 1,0 м3 на тонну сплава. Эффективность метода возрастает, если продувку вести через пористые керамические вставки. Чем меньше размеры пузырьков продуваемого газа и равномернее распределение по объему расплава, тем чище расплав.

Продувку расплава газами целесообразнее проводить при плавке в тигельных печах. В отражательных печах глубина ванны мала и пузырьки всплывают очень быстро.

Обработка хлористыми слоями сопровождается протеканием обменных, реакций с расплавом. Применят хлористые цинк и марганец (0,05-0,2 % при температуре 700 – 730 °С), гексахлорэтан С2Cl6 (0,3 – 0,7 % при температуре 740 – 750 °С), а также TiCl4, и другие хлориды. При протекании реакций

3 TiCl4 + 4 Al = 4 AlCl3 + 3 Ti

3ZnCl2 + 2 Al = 2 AlCl3 + 3 Zn

3MnCl2 + 2 Al 2 AlCl3 + 3 Mn

образуются газообразные продукты реакции (AlCl3), которые оказывают рафинирующее действие, как при продувке газами.

Хлористые неорганические соли обладают высокой гигроскопичностью. Для удаления влаги соли подвергают сушке (МnС12) или переплавляют (ZnСl2) и вводят в расплав при помощи колокольчика в несколько приемов. После обработки расплав выстаивают 10-15 мин. Подготовленные соли после переплава или сушки необходимо хранить в термостате при 120 – 150 °С. Металлы, восстановленные из солей, остаются в расплаве. Некоторые из них полезны и могут играть роль модификаторов, но для ряда сплавов могут оказаться вредными примесями.

Органические хлориды, и в первую очередь гексахлорэтан, отличаются пониженной гигроскопичностью, недефицитны и обладают хорошей дегазирующей способностью. Гексахлорэтан С2Cl6 (бесцветное кристаллическое вещество с температурой возгонки 187 °С и плотностью 2,1 г/см3) постепенно вытесняет другие соли. При взаимодействии с расплавленным алюминием образуются два газообразных продукта:

Дата добавления: 2019-05-21; просмотров: 2107;