Проектирование ТП обработки заготовок на многоцелевом станке

6÷7 кв., в основном горизонтальные компоновки.

Особенности проектирования ТП

Так как на многоцелевых станках обычно выполняют …? переходов и операций(зенкерование, сверление, фрезерование, растачивание,…)поэтому ТП обработки заготовок на данных станках синтезируется из вышеуказанных переходов и операций. Поэтому, весьма важно на многоцелевых станках правильно выбрать последовательность обработки поверхностей(наружных, внутренних поверхностей, пазов, отверстий…).

На многоцелевых станках, в основном обрабатываются сложные корпусные детали

( иногда и плоскостные детали).

Выбор схемы базирования исходной точки- см. фрезерную и сверлильную операции.

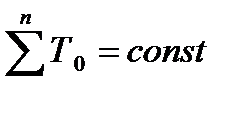

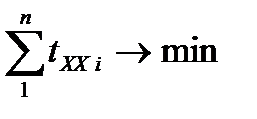

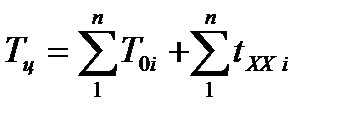

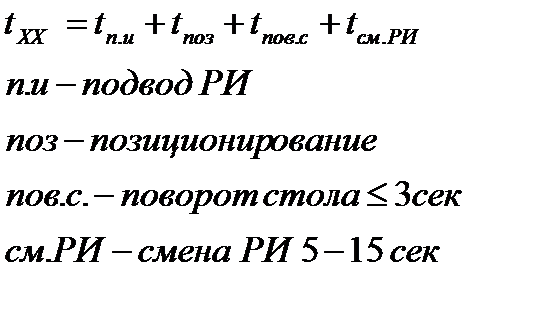

Выбор последовательности обработки поверхностей заготовок- см. сверлильно-расточную операцию. Рассматриваются те же 3 схемы обработки в зависимости от точности межцентрового расстояния отверстий и производительности. Критерием выбора той или иной схемы обработки поверхностей являются условия:

При  должно быть

должно быть

При работе на многоцелевых станках особую роль играет ведение инструментального хозяйства. Так как РИ используется большое количество, предъявляются жесткие требования по качеству РИ( заточка, доводка, установка вне станка); смена РИ, как и в автоматизированном производстве, должно призводится между сменами, в перерывах. Меняют, как правило, весь комплект.

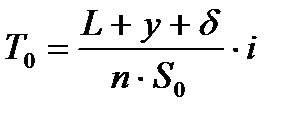

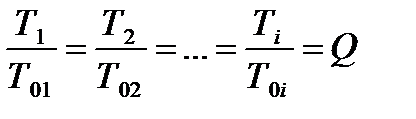

При выборе стойкости многоинструментальной наладки важно выровнять стойкость каждого РИ(по количество деталей, обработке на станке):

- количество деталей обработанных каждым РИ

- количество деталей обработанных каждым РИ

- стойкость 1-го РИ

- стойкость 1-го РИ

-машинное время работы 1-го РИ

-машинное время работы 1-го РИ

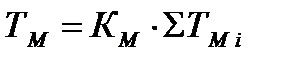

Стойкость многоинструментальной наладки:

,

,

где  - коэффициент многоинструментальности:

- коэффициент многоинструментальности:  =0,4…1

=0,4…1

-нормированная стойкость каждого i-го РИ (из справочника).

-нормированная стойкость каждого i-го РИ (из справочника).

Выбор режимов резания

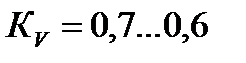

90 % ошибок в УП происходит из-за неправильного назначения режимов резания. Они должны назначаться как для автоматизированного производства. Вводят поправочный коэффициент на скорость  и на подачу

и на подачу  . Для труднообрабатываемых материалов

. Для труднообрабатываемых материалов  (так как режимы резания на них и так сильно занижены).

(так как режимы резания на них и так сильно занижены).

Повышение эффективности УП

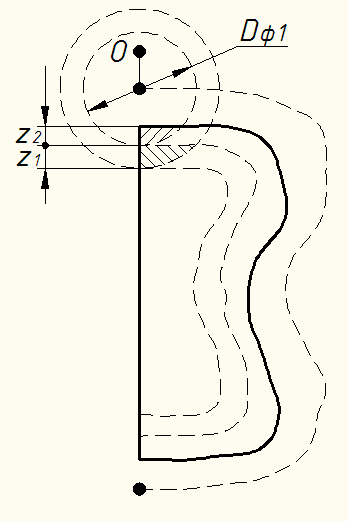

Так как УП рассчитывается исходя из номинальных размеров РИ, а также учитываются конкретные условия обработки (упругие отжатия технологий, разброс припусков…) и другие факторы, любая УП требует введение в нее коррекции.

Из-за действия указанных факторов фактическая траектория движения РИ отклоняется от заданной. Коррекцию вводят на координату перемещения РИ, на подачу, на смещение исходной точки из-за колебания припусков заготовок. Саму УП в этом случае не переделывают, а вносят коррекцию на ту или иную величену.

Коррекцию вводят в ручную с помощью специального корректора, расположенных на ПУ(или в стойке), или в УП вводят кадр коррекции и соответствующий номер корректора.

Коррекцию вводят после обработки первой детали с учетом измеряемых размеров.

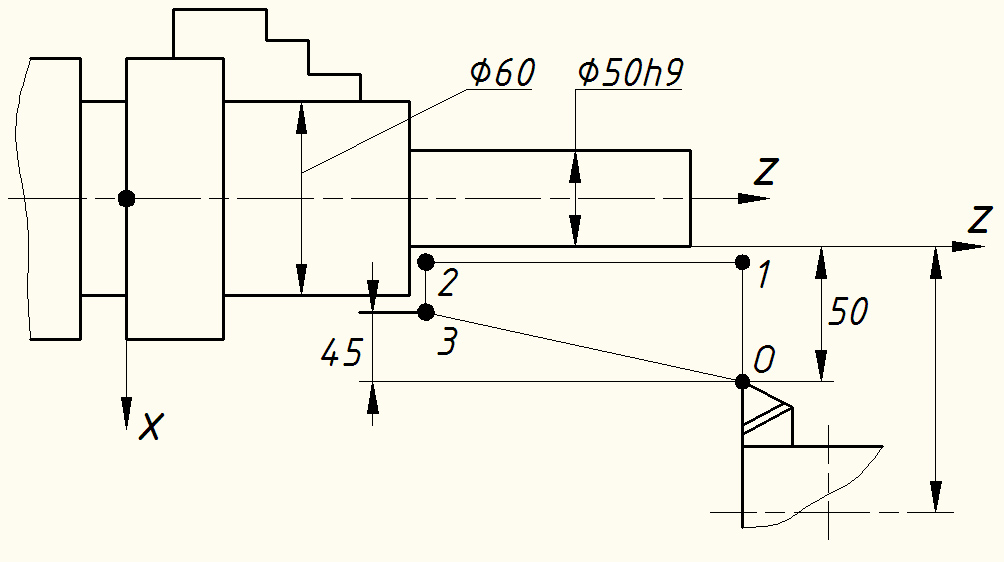

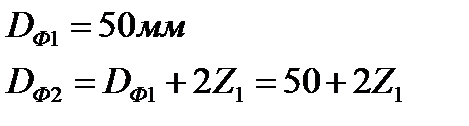

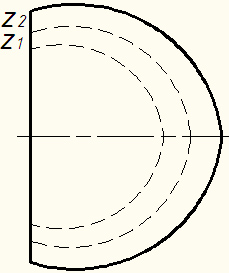

Коррекция для контурных систем с ЧПУ

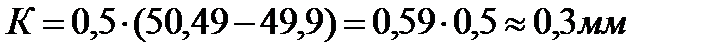

В УП на участке 01 по координате Х вместо 50 мм координату перемещения вводят 49.5 мм. После этого обрабатывается эта деталь, и проверяются размеры по L и D. Величину компенсации определяют величиной коррекции:

,

,

где  - фактический (действительный) размер после обработки

- фактический (действительный) размер после обработки

-оптимальный настроечный размер.

-оптимальный настроечный размер.

Для валов  = к нижнему предельному размеру прибавляют 1/3 допуска, а для отверстий

= к нижнему предельному размеру прибавляют 1/3 допуска, а для отверстий  = от верхнего предельного размера отнимают 1/3 допуска ( на диаметр).

= от верхнего предельного размера отнимают 1/3 допуска ( на диаметр).

Для ввода коррекции в УП используется подготовительная функция G, инструментальная Т, корректор L (№ корректора).

G54 T01 L01

После того, как в УП введена коррекция, а на корректорах набрали величину коррекции, на второй детали будет отработана величина коррекции.

На участке 3-0 коррекция должна быть отменена с помощью подготовительной функции G, т.е. на этом участке отработана величина 45,3мм.

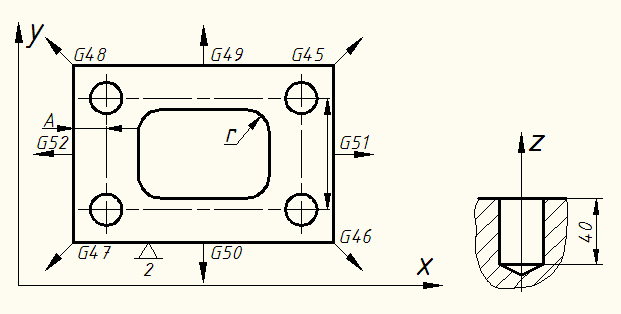

Коррекция для позиционных систем с ЧПУ

Коррекцию вводят на размеры РИ, на координату перемещения РИ и на длину РИ. Корректоры также располагаются на стойках управления и вводят с помощью вспомогательной функции G, функции РИ Т и корректора L, соответствующего № РИ.

А=20±0,2

19±0,2(в эту точку вышел РИ).

Организационные методы повышения эффективности использования УП

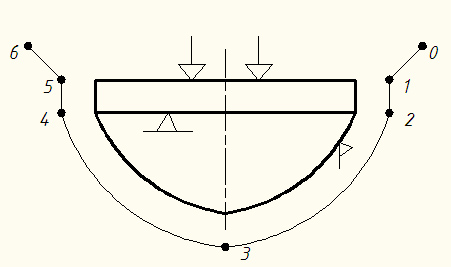

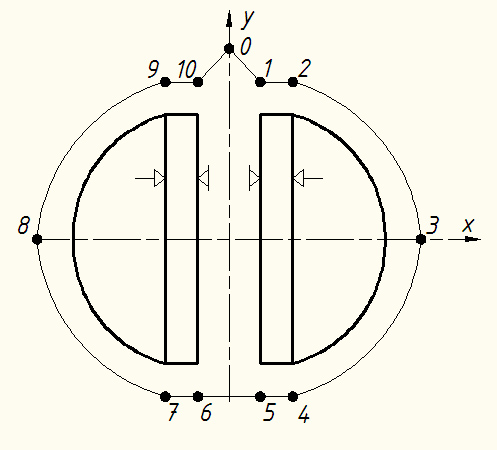

Для повышения производительности и упрочнения программирования применяют челночный метод обработки на станках с ЧПУ. По этому методу обычно обрабатываются большие по длине заготовки с незамкнутым контуром обработки.

Если время на перегон стола из точки 6 в точку 0

Если время на перегон стола из точки 6 в точку 0  то этот метод применим.

то этот метод применим.

Разновидностью челночного метода является обработка двух заготовок одновременно

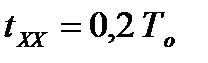

На фрезерном станке , как правило, производят предварительную и окончательную обработку. Часто нет необходимости разрабатывать разные программы для предварительной и чистовой обработки. Делают все по одной программе.

Второй случай (одной фрезой) применяют, когда контур обработки незамкнутый и используется система безэквидистантного программирования

Для левой и правой детали разрабатывают также одну УП. Но необходимо заменить леворежущею фрезу на праворежущую и поменять направление вращения.

Дата добавления: 2016-06-15; просмотров: 1900;