Основные характеристики ГПС

Характеристики ГПС используются при организационно-технологическом проектировании ГПС, а также при оценке качества эксплуатации объекта ГПС. данные характеристики обычно используются для разработки ТЗ на проектирование ГПС.

Основными характеристиками являются:

1. Продукция (тип, номенклатура, серийность (партия запуска, % обновления начинки деталей в ГПС)).

2. Производительность ГПС.

3. Гибкость ГПС.

4. Надежность ГПС.

5. Масштаб ГПС (по количеству технологического оборудования:

2-3 МРС – низкая ГПС;

4-6 МРС – средняя ГПС;

7-13 МРС – высокая ГПС.

6. Уровень автоматизации (1, 2, 3 (смотреть классификацию ГПС)).

7. Технологические возможности ГПС (состав операций, качество обработанных деталей).

8. Безопасность.

9. Эксплуатационные характеристики (режим работы ГПС, численность работающих в ГПС, занимаемая площадь ГПС, продолжительность работы в автоматическом режиме, и т.д.)

Производительность ГПС – продолжительность производственного цикла (чем ‹, тем ›).

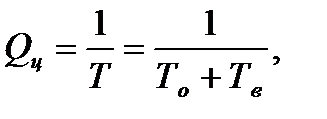

Цикловая производительность:

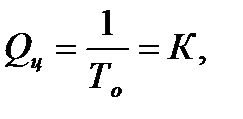

Технологическая производительность:

Если Тв = 0, то:

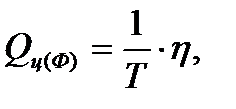

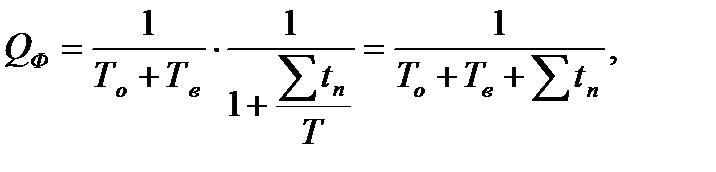

Фактическая производительность:

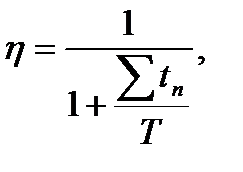

где h – коэффициент использования ГПС. При h=0,7 – простой ГПС = 30%.

где åtn – сумма простоев, мин;

Производительность можно увеличить, если: уменьшить То, Тв, åtn; применять высокопроизводительное оборудование; автоматизировать; организационными путями; применять перспективный РИ.

В ГПС синхронизация операций обработки деталей базируется на теории расписаний.

Гибкость ГПС – реакция ГПС на изменение номенклатуры обрабатываемых деталей на данной ГПС.

ГОСТ не устанавливает требований к терминам «гибкость». В общем случае, гибкость ГПС характеризуется несколькими свойствами (формами) гибкости:

1. Технологическая гибкость.

2. Техническая гибкость.

3. Структурная гибкость.

4. Организационная гибкость.

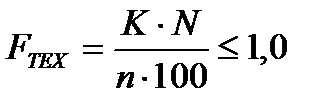

Технологическая гибкость характеризует возможность ГПС подстраиваться на изготовление новой номенклатуры обрабатываемых деталей ? или с минимальной переналадкой оборудования. Она характеризуется индексом гибкости: FMS « ГПС

где K – % обновления деталей на ГПС (в год или период);

N – программа (партия) обработанных деталей;

n – типовая партия запуска деталей.

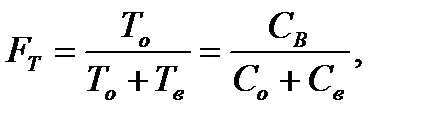

Техническая гибкость характеризует скорость перехода ГПС на изготовление новой продукции, т.е. оценивает потери времени при переналадке.

где То – основное время;

Тв – вспомогательное время;

Со – стоимость переналадка основного оборудования;

Св – стоимость переналадка вспомогательного оборудования.

Структурная гибкость характеризует возможность ГПС перестраиваться по модульному принципу, т.е. можно добавить оборудование и нарастить ГПС; изменить маршрут движения заготовки.

Организационная гибкость характеризуется организационно-технической структурой ГПС. Задача проектировщика – обеспечить максимальную загрузку оборудования и минимальную производственный цикл.

Различают 2 принципа:

1. Предметный – рассчитан на выпускаемую продукцию.

2. Технологический.

Если используется 1-ый принцип, то получаем увеличенную загрузку оборудования, снижаются заделы, но при этом повышается качество МРС.

По 2-му принципу обеспечиваем максимальную производительность, уменьшаем количество людей, но не обеспечивают приемлемую загрузку.

Для ГПС – второй принцип при условии, чтобы увеличить уровень загрузки надо использовать ЭВМ для диспетчеризации и планирования на данной ГПС.

Загрузка ГПС:

Кз = 0,7 – нормальная;

Кз = 0,75…0,8 – оптимальная;

Кз = 0,85 – предельная;

Гибкость ГПС – свойство ГПС переходить из одного состояния в другое, при определенных технологических возможностях оборудования, на выпуск новой продукции или осуществлять новую функцию.

Надежность ГПС – имеет большое значение на всех этапах производства. ~15-20 % эффективного фонда оборудования – простои (отказы) основного или вспомогательного оборудования.

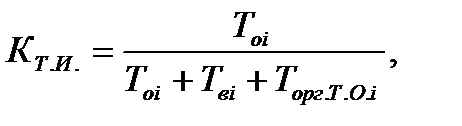

В соответствии с ГОСТ 26.228-90, надежность ГПС оценивается коэффициентом технического использования:

где Тo i – время наработки основного технологического оборудования до отказа при выполнении i – го задания;

Тв i – время, связанное с ремонтом или восстановлением вспомогательного оборудования при выполнении i – го задания;

Торг.Т. i – время на обслуживание основного и вспомогательного оборудования.

Данный коэффициент используется при проектировании ГПС.

Надежность ГПС определяется следующими методами:

- Расчетный;

- Экспериментальный;

- Экспериментально-расчетный.

На стадии проектирования используется расчетный метод, который может быть успешно реализован моделированием на ЭВМ.

При сдаче ГПС в эксплуатацию, а также при ее эксплуатации используется экспериментальный метод; проводят 20-30 испытаний по выпускаемой продукции и фиксируют выход основного оборудования из строя, вспомогательное оборудование и по организационно-техническим причинам. Далее определяют коэффициент КТ.И.:

КТ.И. экспер:³ [КТ.И.:]ТЗ

Дата добавления: 2016-06-15; просмотров: 3149;