Этапы становления автоматизированных систем проектирования

Возникновение и формирование концепции АС проектирования происходило постепенно. Вначале были автоматизированы чертежные работы, очень трудоемкая часть процесса проектирования. В результате улучшились условия труда проектировщика, увеличилось время на творческую работу, однако полной автоматизации, улучшающей процесс проектирования, не получилось. Одновременно в практику инженерных расчетов широко внедрялись компьютеры. С применением компьютеров существенно усовершенствовались процедуры проектных расчетов, свелись к минимуму возможные ошибки, повысилась общая культура проектирования, появились специализированные методы расчета, ориентированные главным образом на компьютеры (имитационное моделирование, метод конечных элементов и др.).

На следующем этапе созданы автоматизированные рабочие места (АРМ), т. е. у проектировщика появился новый инструмент, позволяющий выполнять оперативно те или иные расчеты, вести графическое представление исходной информации и результатов проектирования. Однако АРМ — это лишь часть системы автоматизированного проектирования.

Далее появились системы проектирования, включающие в себя системы расчета и инженерного анализа — системы CAE (Computer Aided Engineering).

В настоящее время выделяют системы функционального, конструкторского и технологического проектирования. Первые из них называют системами расчетов и инженерного анализа или системами CAE. Системы конструкторского проектирования называют системами CAD (Computer Aided Design). Проектирование технологических процессов составляет часть технологической подготовки производства и выполняется в системах CAPP (Computer Aided Process Planning).

Современные системы CAD с трехмерным моделированием и мощные системы CAE обеспечивают возможность обнаружения и устранения ошибок на ранних стадиях проектирования.

При создании САПР и их составных частей руководствуются следующими основными принципами: системного единства; совместимости; типизации; развития ГОСТ 23501.101—87.

Принцип системного единства — это целостность системы и системной связности проектирования отдельных элементов и всего объекта проектирования в целом (иерархичность проектирования).

Системное единство САПР связано с наличием взаимосвязанных моделей, определяющих объект проектирования в целом, а также комплекса системных интерфейсов, обеспечивающих указанную взаимосвязь.

Системное единство внутри проектирующих подсистем — это наличие единой информационной модели той части объекта, проектное решение с использованием которой должно быть получено в данной подсистеме.

Тема 2. ОСНОВЫ ЧИСЛОВОГО ПРОГРАММНОГО УПРАВЛЕНИЯ

2.1. Автоматическое управление

2.2. Особенности устройства и конструкции станков с числовым программным обеспечением

2.3. Функциональные составляющие (подсистемы) ЧПУ

2.1. Автоматическое управление

На сегодняшний день практически каждое предприятие, занимающееся механической обработкой, имеет в своем распоряжении станки с числовым программным управлением (ЧПУ). Станки с ЧПУ выполняют все те же функции, что и обычные станки с ручным управлением, однако перемещения исполнительных органов этих станков управляются электроникой. В чем же основное преимущество станков с ЧПУ и почему все большее число заводов предпочитает вкладывать деньги именно в современное оборудование с автоматическим управлением, а не покупать относительно дешевые универсальные станки?

Первым очевидным плюсом от использования станков с ЧПУ является более высокий уровень автоматизации производства. Случаи вмешательства оператора станка в процесс изготовления детали сведены к минимуму. Станки с ЧПУ могут работать практически автономно, день за днем, неделю за неделей, выпуская продукцию с неизменно высоким качеством. При этом. главной заботой станочника-оператора являются в основном подготовительно-заключительные операции: установка и снятие детали, наладка инструмента и т.д. В результате один работник может обслуживать сразу несколько станков.

Вторым преимуществом является производственная гибкость. Это значит, что для обработки разных деталей нужно всего лишь заменить программу. А уже проверенная и отработанная программа может быть использована в любой момент и любое число раз.

Третьим плюсом является высокая томность и повторяемость обработки. По одной и той же программе вы сможете изготовить с требуемым качеством тысячи практически идентичных деталей. Ну и наконец, числовое программное управление позволяет обрабатывать такие детали, которые не возможно изготовить на обычном оборудовании. Это детали со сложной пространственной формой, например, штампы и пресс-формы.

Стоит отметить, что сама методика работы по программе позволяет более точно предсказывать время обработки некоторой партии деталей и соответственно более полно загружать оборудование.

Станки с ЧПУ стоят достаточно дорого и требуют больших затрат на установку и обслуживание, чем обычные станки. Тем не менее, их высокая производительность легко может перекрыть все затраты при грамотном использовании и соответствующих объемах производства.

Числовое программное управление - это автоматическое управление станком при помощи компьютера (который находится внутри станка) и программы обработки (управляющей программы). До изобретения ЧПУ управление станком осуществлялось вручную или механически.

Осевыми перемещениями станка с ЧПУ руководит компьютер, который читает управляющую программу (УП) и выдает команды соответствующим двигателям. Двигатели заставляют перемещаться исполнительные органы станка - рабочий стол или колонну со шпинделем. В результате производится механическая обработка детали. Датчики, установленные на направляющих, посылают информацию о фактической позиции исполнительного органа обратно в компьютер. Это называется обратной связью. Как только компьютер узнает о том, что исполнительный орган станка находится в требуемой позиции, он выполняет следующее перемещение. Такой процесс продолжается пока чтение управляющей программы не подойдет к концу.

2.2. Особенности устройства и конструкции станков с числовым

программным обеспечением

Фрезерные станки с ЧПУ можно классифицировать по различным признакам: по положению шпинделя (вертикальные или горизонтальные), по количеству управляемых осей или степеней свободы (2, 3, 4 или 5 осей), по точности позиционирования и повторяемости обработки, по количеству используемого инструмента (одно- или многоинструментальные) и т д.

Рассмотрим общую конструкцию вертикально-фрезерного станка с ЧПУ, который является наиболее универсальным и востребованным для любого типа производства. Станина предназначена для крепления всех узлов и механизмов станка. Рабочий стол может перемещаться в продольном (влево/вправо) и поперечном (вперед/назад) направлениях по направляющим. На рабочем столе закрепляют заготовки и различные технологические приспособления. Для этого на столе имеются специальные Т-образные пазы. Шпиндель предназначен для зажима режущего инструмента и придания ему вращения. Шпиндель закреплен на колонне, которая может перемещаться в вертикальном направлении (вверх/вниз). От точности вращения шпинделя, его жесткости и виброустойчивости в значительной мере зависят точность и качество обработки. Таким образом, рассматриваемый станок является 3-х осевым.

Защитные кожухи необходимы для обеспечения безопасности. Они защищают оператора станка от летящей стружки и смазывающе-охлаждающей жидкости (СОЖ), которая подается в зону обработки под давлением. Дверца обеспечивает доступ в рабочую зону станка. В магазине инструментов барабанного типа находится набор режущих инструментов. При этом взятие необходимого инструмента и фиксация его в шпинделе обеспечивается устройством автоматической смены инструмента и производится по определенной команде управляющей программы.

2.3. Функциональные составляющие (подсистемы) ЧПУ

Для того чтобы сделать из обычного станка с ручным управлением станок с ЧПУ необходимо внедрить определенные компоненты в его конструкцию. Не достаточно просто подключить станок к компьютеру, чтобы он работал по программе - необходимо модернизировать механическую и электронную "начинку" станка. Давайте посмотрим, как устроена система ЧПУ (СЧПУ) на большинстве современных станков.

Условно СЧПУ можно разделить на три подсистемы: 1) подсистему управления; 2) подсистему приводов; 3) подсистему обратной связи.

1. Подсистема управления. Центральной частью всей СЧПУ является подсистема управления. С одной стороны она читает управляющую программу и отдает команды различным агрегатам станка на выполнение тех или иных операций. С другой стороны взаимодействует с человеком, позволяя оператору станка контролировать процесс обработки.

Сердцем подсистемы управления является контроллер (процессор), который обычно расположен в корпусе стойки ЧПУ. Сама стойка имеет набор кнопок и экран (все вместе называется пользовательским интерфейсом) для ввода и вывода необходимой информации.

Системы управления могут быть как закрытыми, так и открытыми, ПК - совместимыми. Закрытые системы управления имеют собственные алгоритмы и циклы работы, собственную логику. Производители таких систем, как правило, не распространяют информацию об их архитектуре. Скорее всего, вы не сможете самостоятельно обновить программное обеспечение и редактировать настройки такой системы. У систем закрытого типа есть важное преимущество - они, как правило, имеют высокую надежность, так как все компоненты системы прошли тестирование на совместимость.

2. Подсистема приводов включает в себя различные двигатели и винтовые передачи для окончательного выполнения команд подсистемы управления - для реализации перемещения исполнительных органов станка.

Важными компонентами подсистемы приводов являются высокоточные ходовые винты.

Усовершенствованный ходовой винт станка с ЧПУ позволяет выполнять перемещение исполнительного органа с минимальным трением и практически без люфтов. Устранение люфта очень важно по двум причинам. Во-первых, это необходимо для обеспечения сверхточного позиционирования. Во-вторых, только при соблюдении этого условия возможно нормальное попутное фрезерование.

Второй составляющей подсистемы является двигатель (а точнее - несколько двигателей). Вращение вала двигателя приводит к повороту высокоточного ходового винта и линейному перемещению рабочего стола или колонны. В конструкции станков используются шаговые электродвигатели и серводвигатели.

Шаговый электродвигатель - это электромеханическое устройство, преобразующее электрический сигнал управления в дискретное механическое перемещение. Существует несколько основных видов шаговых двигателей, отличающихся конструктивным исполнением:

1) шаговые двигатели с переменным магнитным сопротивлением;

2) шаговые двигатели с постоянным магнитным сопротивлением;

3) гибридные двигатели.

Принцип работы у всех этих двигателей примерно одинаков и достаточно прост.

Большинство современных шаговых электродвигателей являются гибридными, то есть сочетают достоинства двигателей с переменным магнитным полем и двигателей с постоянными магнитами, имеют гораздо большее число полюсов статора и зубьев ротора, что обеспечивает меньший шаг вращения.

Когда подсистема управления посылает шаговому двигателю электрический импульс, то происходит поворот на определенный угол, который зависит от конструкции двигателя (например, 0.7 град.). Если ходовой винт имеет шаг 1 мм, то один импульс заставит исполнительный орган станка линейно переместиться на 0.7/360 X 1=0.0019 мм. Эта величина называется разрешением системы илиценой импульса. Нельзя переместить исполнительный орган на величину меньшую, чем разрешение системы. Таким образом, вы видите, что существует прямая взаимосвязь между двигателем, ходовым винтом и точностью перемещений станка.

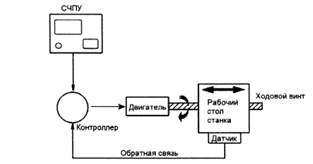

3. Подсистема обратной связи (рис. 2.1) главным образом призвана обеспечивать подсистему управления информацией о реальной позиции исполнительного органа станка и о скорости двигателей. Подсистема обратной связи может быть открытого или замкнутого типа.

Системы открытого типа регистрируют наличие или отсутствие сигнала из подсистемы управления. К сожалению, они не могут дать информации о реальной позиции исполнительного органа и скорости двигателей, поэтому в современных станках с ЧПУ практически не используются.

Системы замкнутого типа используют внешние датчики для проверки необходимых параметров.

Рис.2.1. Схема обратной связи на станке с ЧПУ

Как правило, в станках с ЧПУ для определения положения и состояния исполнительных органов используются два типа датчиков: линейные датчики положения и вращающиеся датчики положения.

Вращающийся датчик положения крепится на валу двигателя и позволяет определять его угловое положение. Этот датчик состоит из источника света, оптического датчика (приемника) и диска с маленькими радиальными прорезями (растрами). Растровый диск укреплен на валу, источник света и оптический датчик находятся с разных сторон от диска.

Все вращающиеся датчики имеют один существенный недостаток. Так как они устанавливаются непосредственно на валу двигателя, то не могут напрямую измерить линейное положение исполнительного органа станка. Они дают рассчитанное положение, основанное на данных о шаге ходового винта, и в высокоточных станках для определения линейного положения не применяются. Их можно использовать в конструкции шпинделя для определения числа оборотов при вращении и для нахождения его углового положения.

Линейные датчики положения используются практически во всех современных станках с ЧПУ для точного определения абсолютной или относительной позиции исполнительных органов. Датчики содержат два взаимосвязанных узла, растровую шкалу и считывающую головку. Растровая шкала, расположенная вдоль направляющих, представляет собой линейку с маленькими прямоугольными прорезями (растрами). Считывающая головка, перемещающаяся вместе с исполнительным органом станка, состоит из осветителей, фотоприемников и индикаторной пластины. Причем осветители и индикаторная пластина находятся с одной стороны от растровой шкалы, а фотоприемники с другой.

На индикаторной пластине так же присутствует два растровых участка со смещенным шагом для формирования двух сигналов. Когда считывающая головка перемещается вдоль растровой шкалы, то световые сигналы от осветителей проходят через индикаторную пластину, затем через шкалу и регистрируются фотоприемниками. Полученные сигналы дают возможность определить величину и направление перемещения.

Тема 3. ВВЕДЕНИЕ В ПРОГРАММИРОВАНИЕ ОБРАБОТКИ

3.1. Прямоугольная система координат

3.2. Написание простой управляющей программы

3.3. Создание УП на персональном компьютере

3.4. Передача управляющей программы на станок

3.5. Проверка управляющей программы на станке

3.1. Прямоугольная система координат

Прежде чем приступить к созданию первой управляющей программы мы должны вспомнить, что такое прямоугольная система координат. Ведь именно прямоугольная система координат служит математической базой программирования обработки. Более 300 лет назад французский математик Декарт придумал систему, которая позволяет человеку описать положение любой точки в пространстве. В простейшем случае прямоугольная система координат представляет собой две пересекающиеся под прямым углом линии. Эти линии называются осями, а точка их пересечения является началом координат.

Оси обозначаются буквами X и Y. Координатная система с двумя осями X и Y позволяет описать положение точки на плоскости. Расстояние от начала координат до точки А вдоль оси X, является (х) координатой этой точки. Расстояние от начала координат до точки А вдоль оси Y, является (у) координатой этой точки. Координаты точки принято указывать в скобках.

Сначала пишется координата по оси X, а затем по оси Y.

У каждой оси есть положительное и отрицательное направление. Когда координата имеет отрицательное значение, то это означает, что точка лежит либо левее начала координат, либо ниже. Например, точка В имеет следующие координаты: х= -2, у= -5. Если точка лежит на какой-либо оси, то одна из ее координат обязательно равна нулю.

Пересечение трех взаимно перпендикулярных плоскостей образует трехмерную систему координат, которая используется для описания положения точки в пространстве. К двум имеющимся осям X и Y добавляется третья ось Z. Координаты точки также указываются в скобках и идут в алфавитном порядке (x;y;z).

3.2. Написание простой управляющей программы

Детали, обрабатываемые на станке с ЧПУ можно рассматривать как геометрические объекты. Во время обработки вращающийся инструмент и заготовка перемещаются относительно друг друга по некоторой траектории. УП описывает движение определенной точки инструмента - его центра. Траекторию инструмента представляют состоящей из отдельных, переходящих друг в друга участков. Этими участками могут быть прямые линии, дуги окружностей, кривые второго или высших порядков. Точки пересечения этих участков называются опорными или узловыми точками. Как правило, в УП содержатся координаты именно опорных точек.

Попробуем написать небольшую программу для обработки паза Зная координаты опорных точек сделать это будет не трудно. Мы не будем подробно рассматривать код всей УП, а обратим особое внимание на написание строк (кадров УП), непосредственно отвечающих за перемещение через опорные точки паза. Для обработки паза сначала нужно переместить фрезу в точку Т1 и опустить ее на соответствующую глубину Далее необходимо переместить фрезу последовательно через все опорные точки и вывести инструмент вверх из материала заготовки. Найдем координаты всех опорных точек паза и для удобства поместим их в таблицу.

Подведем режущий инструмент к первой опорной точке N50 G00 ХЗ Y8. Следующие два кадра заставляют инструмент опуститься на требуемую глубину в материал заготовки N60 GOO Z0.5 N70 G01 Z-l F25.

Как только инструмент окажется на нужной глубине (1 мм), можно перемещать его через все опорные точки для обработки паза: N80 G01 ХЗ Y3 N90 G01 Х7 Y3 N100G01X7 Y8.

Теперь следует вывести инструмент из материала заготовки - поднять на небольшую высоту : N110G01Z5.

Соберем все кадры вместе, добавим несколько вспомогательных команд и получим окончательный вариант.

3.3. Создание УП на персональном компьютере

Существует два способа для записи (набора) управляющих программ:

1) при помощи стойки ЧПУ станка (цеховое программирование);

2) используя персональный компьютер с последующей передачей в стойку ЧПУ.

Цеховое программирование в настоящее время считается малоэффективным и используется крайне редко. Во-первых, клавиши стойки ЧПУ менее удобны, чем клавиатура ПК. Во-вторых, программное обеспечение СЧПУ предоставляет меньшие возможности по редактированию программ. В-третьих, ручной ввод УП в память СЧПУ физически мешает оператору запустить процесс обработки деталей на этом станке.

Набор текста программы обработки на компьютере с последующей передачей в СЧПУ станка является гораздо более эффективным способом работы.

Код УП можно набирать в любом текстовом редакторе и сохранять в соответствующем формате. Например, использовать всем известный "Блокнот" из стандартного набора операционной системы Windows.

Есть множество различных текстовых редакторов, которые были специально созданы для работы с кодом УП. Эти редакторы (назовем их редакторами УП) предоставляют широкие возможности по написанию и редактированию станочного кода. Например, они позволяют добавлять или удалять пробелы, автоматически нумеровать строки и перемещать курсор к коду смены инструмента. Эти функции не нужны обычному текстовому редактору, но очень полезны при создании и отладке программ обработки. Наиболее продвинутые редакторы УП имеют инструменты для графической проверки кода и трансляции его на станок.

Стоит отметить, что некоторые текстовые редакторы сохраняют файлы в специальном формате, который содержит информацию о размере шрифта, полях, цвете и др. Код УП не содержит таких данных, а состоит исключительно из "чистого" текста в формате Американского стандартного кода для обмена информацией (ASCII). Стандарт ASCII является открытым и может читаться любым текстовым редактором. Файлы такого формата, скорее всего, будут иметь расширение ".txt".

Ошибка в программе обработки может повлечь за собой массу проблем. В лучшем случае ошибка обернется сломанным инструментом или "запоротой" деталью, а в худшем - может привести к повреждению станка или травме оператора. Опытный программист знает, что дешевле и проще проверить программу заранее на компьютере, чем ошибиться при выполнении обработки на станке. Основной метод проверки УП на компьютере заключается в графической симуляции обработки. Такая симуляция может выглядеть как прорисовка траектории центра инструмента или как полная имитация механической обработки на станке с демонстрацией процесса удаления материала.

В первом случае, программист может обнаружить ошибку в УП, просто наблюдая за траекторией перемещения центра инструмента на мониторе компьютера. Такая симуляция называется бэкплотом (Backplot). Бэкплот позволяет легко увидеть ошибку, которую тяжело распознать при простом просмотре кода УП. Сравните два варианта одной и той же программы в таблице2.

Во втором варианте, в кадре N90 можно заметить, что десятичная точка стоит не на своем месте. Программа обработки может иметь достаточно большой объем, и такую маленькую ошибку распознать в коде будет крайне тяжело. Бэкплот моментально покажет, что траектория перемещения инструмента качественно не соответствует тому, что было задумано программистом.

Твердотельная верификация (verification - проверка) является мощным инструментом по проверке УП на компьютере. В отличие от бэкплота. программы твердотельной верификации демонстрируют процесс удаления материала заготовки и позволяют увидеть полный результат работы УП - модель готовой детали.

3.4. Передача управляющей программы на станок

После того, как вы создали и проверили программу обработки при помощи ПК, ее необходимо передать на станок. Для передачи УП с компьютера в СЧПУ станка используется специальное коммуникационное программное обеспечение. В большинстве случаев связь осуществляется в соответствии со стандартом RS-232. При этом СОМ-порт компьютера соединяется кабелем со специальным разъемом на корпусе станка или панели УЧПУ. Для передачи данных необходимо, чтобы УЧПУ станка и коммуникационная программа были синхронизированы. Это достигается соответствующей настройкой параметров СЧПУ и коммуникационной программы. Как правило, коммуникационная программа и кабель поставляются вместе со станком, а информацию о настройке параметров СЧПУ для связи станка и компьютера можно получить из "родной" документации. Стоит отметить, что при передаче данных в соответствии с RS-232 желательно, чтобы длина кабеля не превышала 15 метров.

Для передачи УП, размер которых превышает размер свободной памяти СЧПУ, используется режим DNC. Режим DNC или режим прямого числового управления позволяет выполнять программу обработки прямо из компьютера, не записывая ее в память СЧПУ. УП считывается из компьютера в буфер памяти СЧПУ кадр за кадром (точнее порциями). Как только система определяет, что один кадр выполнен, она его удаляет и загружает следующий, и так далее - до конца программы. Для работы в режиме прямого числового управления необходимо, чтобы СЧПУ станка было соответствующим образом подготовлено производителем, а на персональном компьютере находилась коммуникационная программа с поддержкой DNC режима.

Некоторые станки оборудованы собственными дисководами, что дает возможность передавать УП и другие данные в СЧПУ при помощи традиционных программных носителей - дискет и флэш-карт.

Самые "продвинутые" стойки ЧПУ поддерживают работу в локальной сети, что позволяет передавать данные более быстро и удобно, а некоторые из них позволяют выходить в Интернет и обеспечивают возможность дистанционного мониторинга системы и решения проблем непосредственно производителем станка в режиме реального времени.

3.5. Проверка управляющей программы на станке

После того как вы написали УП, проверили ее на компьютере и передали в память СЧПУ, необходимо провести тест программы обработки прямо на станке. Дело в том, что не все ошибки, содержащиеся в программе, могут быть распознаны инструментами верификации на компьютере. Вы можете легко увидеть, что фреза идет не в ту координату, но можете не заметить, что нет команды на включение вращения шпинделя или на подачу смазывающе-охлаждающей жидкости (СОЖ).

Последовательность полной проверки УП:

1) Выполните графическую проверку кода программы на компьютере методами бэкплота и твердотельной верификации.

2) Осуществите дополнительные проверки программы и настройки станка:

- все ускоренные перемещения выполняются над поверхностью заготовки на безопасном расстоянии;

- в УП номера инструментов и номера корректоров совпадают;

- инструмент, установленный в инструментальном магазине станка соответствует инструменту, описанному в УП;

- инструмент надежно закреплен в патроне;

- в стойке ЧПУ находятся правильные значения компенсации длины и радиуса инструментов;

- назначены верные режимы резания;

- шпиндель вращается в правильном направлении;

- в УП присутствует команда на включение СОЖ при необходимости;

- операции обработки выполняются в правильном порядке;

- черновые операции производятся перед чистовыми операциями;

- заготовка надежно закреплена в приспособлении;

- инструмент перемещается от одного обрабатываемого элемента детали к другому на безопасном уровне по оси Z.

3) Выполните графическую проверку программы на стойке ЧПУ, если это возможно.

4) Отработайте УП на холостых ходах:

- включите режим покадровой отработки УП;

- уменьшите скорость рабочей подачи;

- сместите нулевую точку детали на безопасное расстояние над поверхностью заготовки и прогоните программу "по воздуху".

4) Верните нулевую точку из безопасного положения в нормальное положение, отмените режим покадровой отработки УП и выполните обработку детали с уменьшенными рабочими режимами.

Тема 4. СТАНОЧНАЯ СИСТЕМА КООРДИНАТ

4.1. Нулевая точка станка и направления перемещений

4.2. Нулевая точка программы и рабочая система координат

4.3. Компенсация длины инструмента

4.1. Нулевая точка станка и направления перемещений

Система координат станка с ЧПУ является главной расчетной системой, определяющей перемещения исполнительных органов. Оси координат располагают параллельно направляющим станка, что позволяет при создании УП легко задавать направления и расстояния перемещений.

Правая система координат является стандартной для всех станков с ЧПУ. В этой системе положительные направления координатных осей определяются по правилу "правой руки". Если большой палец указывает положительное направление оси X, указательный - оси Y, то средний укажет на положительное направление оси Z. В качестве положительного направления оси Z принимают вертикальное направление вывода инструмента (например, сверла) из заготовки. То есть ось Z всегда связана со шпинделем станка.Как правило, за X принимают ось, вдоль которой возможно наибольшее перемещение исполнительного органа станка. При этом ось X перпендикулярна оси Z и параллельна плоскости рабочего стола. Если вы определили на станке направления осей X и Z, то по правилу "правой руки" вы однозначно сможете сказать, куда "смотрит" ось Y. Оси X, Y, Z указывают положительные направления перемещений инструмента относительно неподвижных частей станка.

Дата добавления: 2022-05-27; просмотров: 61;