Системы управления сварочными источниками

Системы управления изменялись по мере совершенствования их элементной базы, а также в связи с появлением управляемых силовых элементов (тиристоров, транзисторов) и прошли в своем развитии несколько этапов.

Простейшие источники — трансформаторы с механическим регулированием — фактически не имеют системы управления. Преобразователи принято комплектовать пакетным выключателем и потенциометром для регулирования тока. Уже первые выпрямители на диодах снабжались более совершенными пусковыми устройствами — автоматическими выключателями или магнитными пускателями, которые выполняли еще и функции защиты от перегрузок. В состав выпрямителей входят вентиляторы с цепями их пуска и контроля, а также измерительные приборы.

Ко второму поколению источников следует отнести тиристорные выпрямители и трансформаторы с электрическим управлением. Сначала их системы управления выполнялись методом индивидуального монтажа из дискретных элементов — резисторов, конденсаторов, диодов и транзисторов, а впоследствии были заменены печатными платами и интегральными микросхемами. Эти системы выполняют функции настройки режима, формирования внешних характеристик за счет обратных связей, защиты источника от перегрузки, программного управления, снижения напряжения холостого хода источника при перерывах в работе и т.д. Такие источники часто снабжаются устройствами дистанционного управления, в которых пусковые и регулирующие органы с помощью длинных проводов переносятся ближе к месту сварки, например, на пульт сварочного аппарата или полуавтомата.

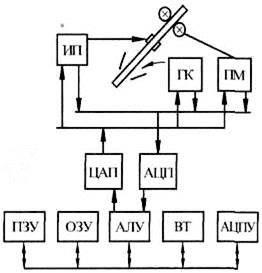

Возникающее третье поколение источников будет иметь компьютерное управление (рисунок 5.21). Основой системы управления служит микропроцессор МП, в его состав, кроме арифметико-логического устройства АЛУ, входят постоянное ПЗУ и оперативное ОЗУ запоминающие устройства. Микропроцессор оперирует информацией в цифровой (дискретной) форме в двоичной системе исчисления (единица — нуль). В то же время регулятор источника воспринимает команды в виде непрерывного сигнала переменной величины (аналоговая форма). Поэтому система нуждается в цифро-аналоговом преобразователе ЦАП для передачи информации от МП к источнику и в аналого-цифровом преобразователе АЦП — для передачи сигналов обратной связи от источника к МП.

Рисунок. 5.21 – Блок-схема микропроцессорной системы управления источником

Если МП встраивается в корпус источника, целесообразно использовать недорогие МП-контроллеры с малым объемом памяти. Однако рационально снабжать МП-управлением не отдельный источник, а комплектную установку для сварки, включающую в себя сварочный аппарат с приводами подачи проволоки и перемещения со скоростью сварки и газовым клапаном, а также манипулятор изделия. Следующим логичным шагом является объединение в одну систему еще и управление роботом, т.е. манипулятором сварочной головки. В этом случае рационально использовать специализированные управляющие МП-системы с высоким быстродействием и большим объемом памяти. Иногда такие системы снабжают еще видеотерминалом ВТ для визуального контроля информации и алфавитно-цифровым печатающим устройством АЦПУ для документирования процесса сварки.

Для примера рассмотрим компьютерную систему управления источником РРЗ15-24. Установка, состоящая из тиристорного выпрямителя ИП, полуавтомата ПМ с двигателем постоянного тока для подачи проволоки, газового клапана ГК и системы управления, предназначена для сварки в защитном газе сталей и алюминиевых сплавов. Система управления разработана на основе однокристального компьютера типа КР1830ВЕ48 и выполняет следующие функции:

— автоматическое регулирование (стабилизацию) силы сварочного тока с воздействием на скорость подачи проволоки, а также напряжения дуги с воздействием на напряжение холостого хода источника;

—задание параметров цикла: времени продувки шлангов защитным газом от 0,1 до 1 с, растяжки дуги после прекращения подачи проволоки до выключения источника (заварки кратера) от 0,1 до 0,5 с, подачи газа после сварки от 0,5 до 5 с с дискретностью 0,1 с;

—задание параметров импульсно-дуговой сварки: частоты импульсов от 10 до 100 Гц и напряжения источника в импульсе от 11 до 44 В с дискретностью 0,1 В;

—задание параметров цикла при сварке точками или короткими швами: времени подачи проволоки от 0,5 до 5 с и времени паузы между включениями подачи от 0,5 до 5 с с дискретностью 0,1 с;

—задание параметров режима при неавтоматическом режиме (ручная настройка на пульте управления): напряжения холостого хода источника от 17 до 44 В с дискретностью 0,1 В и скорости подачи проволоки от 1 до 18 м/мин.с дискретностью 0,1 м/мин, а также всех перечисленных выше параметров;

—автоматическое управление процессом сварки по математической модели, хранящейся в памяти микропроцессора (однокнопочное или синергетическое управление); при этом параметры модели сварщик вводит с пульта управления, пользуясь переключателями «марка свариваемого металла» (углеродистая сталь, нержавеющая сталь, алюминиевый сплав), «защитный газ» (углекислый газ, аргон, смесь газов), «диаметр проволоки» (0,8; 1; 1,2; 1,6; 2 мм), а система управления по указанным параметрам вычисляет заданные значения параметров режима, передает их исполнительным устройствам (источник, привод, газовый клапан), контролирует и стабилизирует их фактические значения;

- задание параметров режима от внешних устройств, например, от системы управления роботом;

- коррекция всех вышеперечисленных параметров режима в процессе сварки;

- измерение любого параметра со световой индикацией.

Дата добавления: 2022-05-27; просмотров: 153;