Оснастка талевых механизмов

Правильный выбор кратности и схемы оснастки талевого механизма имеет важное значение. От кратности оснастки зависят диаметр и длина используемого каната, кинематика и нагруженность всей подъемной части бурового комплекса, включающей талевый механизм, буровую лебедку и ее привод. С увеличением кратности оснастки уменьшаются усилия в струнах каната и пропорционально возрастает длина каната, необходимая для подъема талевого блока на заданную высоту. При снижении усилий в струнах каната можно уменьшить его диаметр и соответственно диаметры барабана лебедки и шкивов талевого блока и кронблока.

Однако при увеличении длины каната возрастает необходимая канатоемкость барабана. Рост числа перегибов каната на шкивах, вызываемый увеличением кратности оснастки, можно компенсировать некоторым повышением запаса прочности каната, что более существенно влияет на его усталостную прочность, чем число перегибов.

Скорости подъема крюка (в м/с) определяются по формуле

где  — частота вращения вала двигателя лебедки, об/мин;

— частота вращения вала двигателя лебедки, об/мин;  — средний диаметр навивки каната на барабан лебедки, м;

— средний диаметр навивки каната на барабан лебедки, м;  — кратность оснастки талевой системы;

— кратность оснастки талевой системы;  — передаточное число трансмиссии (от вала двигателя до лебедки). Из приведенной формулы имеем

— передаточное число трансмиссии (от вала двигателя до лебедки). Из приведенной формулы имеем

Как видно, необходимое передаточное число трансмиссии буровой лебедки уменьшается с увеличением кратности оснастки талевой системы. Благодаря меньшему редуцированию упрощается конструкция и снижается металлоемкость трансмиссии. Важно также отметить, что увеличением кратности оснастки уменьшаются изгибающие и крутящие моменты, которые действуют на детали подъемного механизма, расположенные между лебедкой и двигателями, и возрастают запас сцепления фрикционных муфт и запас торможения ленточного тормоза лебедки, что благоприятно влияет на срок их службы. Поэтому при выборе кратности оснастки следует не только исходить из прочности каната, но и учитывать влияние кратности оснастки на конструктивные и эксплуатационные качества всего подъемного механизма буровой установки.

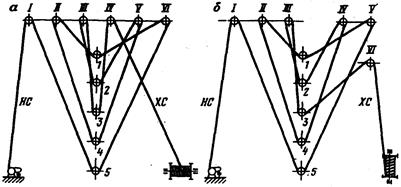

Последовательность огибания канатом шкивов кронблока и талевого блока определяется схемой оснастки талевого механизма. Различают параллельную, и крестовую схемы оснастки. При параллельной оснастке оси кронблоки и талевого блока располагаются в пространстве параллельно, а при крестовой перекрещиваются под углом 90°. Предпочтительнее крестовая схема. оснастки (рис. 9. 11), при которой ходовая струна каната располагается на среднем шкиве кронблока и поэтому обеспечивается более равномерная и плотная навивка каната на барабан лебедки.

При параллельной оснастке ходовая струна располагается на одном из крайних шкивов кронблока, что ухудшает намотку каната из-за сравнительно

Рис. 9.11. Развернутая схема и последовательность оснастки талевого механизма:

а —при ручной расстановке свечей (кронблок соосный): НС —I —В—VI — 1 —II —4 — V— 2 — 111—3 —IV— ХС; б — при работе с комплексом АСП (кронблок несоосная): НС-1-5- у-1-11-4-1У — 3-Ш — 3— VI - ХС; НС — неподвижная струна; ХС - ходовая струна

большой разницы углов отклонения каната от плоскости вращения ходового шкива в крайних положениях каната на барабане лебедки. Опыт показывает, что при крестовой оснастке значительно уменьшаются раскачивание не нагруженного талевого блока при спуско-подъемных операциях, а также момент от сил упругости каната, вызывающей закручивание талевого блока.

Расчетные нагрузки

Детали и узлы талевого механизма рассчитываются на прочность по наиболее опасным нагрузкам, включающим максимальную рабочую нагрузку и собственный вес подвижных частей талевого механизма. Максимальная рабочая нагрузка ограничивается допускаемой нагрузкой на крюке, регламентируемой для каждого класса буровых установок

(см. табл. 2.1).

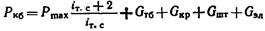

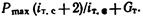

С учетом собственного веса подвижных частей талевого механизма расчетные нагрузки составляют:

для деталей крюка

для деталей талевого блока

для деталей кронблока

Здесь Ркр; Ртб, Ркб - расчетные нагрузки для деталей крюка, талевого блока и кронблока; Рmax - допускаемая нагрузка на крюке; Gшт; Gэл; Gкр; Gт.б - вес штропов, элеватора, крюка и талевого блока; Gт - вес подвижных частей талевого механизма.

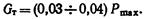

В проектировочных расчетах вес подвижных частей талевого механизма принимается в зависимости от оснастки и диаметра каната. На основе статистических данных Уралмашзаводом установлены средние значения веса подвижных частей талевого механизма, обеспечивающие достаточную скорость спуска незагруженного элеватора (табл. 9.5).

Таблица 9.5 Расчетные значения веса подвижных частей талевого механизма

| Диаметр каната, мм | Вес подвижных частей талевого механизма  (в кН) при оснастке (в кН) при оснастке

| ||

| 4X5 | 5Х6 | 6Х7 | |

| - | - | ||

| - | |||

| - | |||

| - | - |

Разница между фактическим и табличным значениями веса подвижных частей талевого механизма существенно не влияет на результаты расчетов. Вес подвижных частей талевого механизма в зависимости от допускаемой нагрузки на крюке

(9.4)

(9.4)

Расчеты на выносливость проводят по эквивалентным нагрузкам

где  — коэффициент эквивалентности (долговечности); Р — расчетная нагрузка.

— коэффициент эквивалентности (долговечности); Р — расчетная нагрузка.

Для деталей талевого механизма (за исключением подшипников) коэффициент эквивалентности

Коэффициенты запаса статической прочности  и на выносливость [n]должны быть не менее следующих допускаемых значений: [n]= 1,7; [5]=3,5.

и на выносливость [n]должны быть не менее следующих допускаемых значений: [n]= 1,7; [5]=3,5.

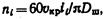

Частота вращения шкивов зависит от скорости крюка и числа струн каната от неподвижного шкива до рассматриваемого шкива талевого механизма:

(9.6)

(9.6)

где  — частота вращения i-го шкива;

— частота вращения i-го шкива;  — скорость крюка, м/с;

— скорость крюка, м/с;  — число рабочих струн от неподвижного до i-го шкива;

— число рабочих струн от неподвижного до i-го шкива;  — диаметр шкива, м.

— диаметр шкива, м.

Подшипники талевого кронблока рассчитывают и выбирают по нагрузке и частоте вращения ходового шкива, являющегося наиболее нагруженным. Расчетая долговечность подшипников принимается равной 3000 ч при условной частоте вращения 100 об/мин.

Дата добавления: 2022-05-27; просмотров: 196;