Измерительные методы. Определение гибкости и массы обуви

В случае, если органолептическая оценка не дает возможности сделать окончательное заключение о качестве обуви, эксперт отбирает контрольные образцы проверяемой обуви. Для проверки физико-механических свойств производится выборка от общего количества обуви в партии в следующих объема:

♦ для определения общей и остаточной деформации подноска и задника, определения линейных размеров, гибкости и массы — 0,1%, но не менее одной пары;

♦ для определения прочности крепления деталей обуви, швов заготовок, крепления каблуков, подошв и набоек, толщины деталей — 0,05%, но не менее одной пары; .

♦ для определения водостойкости обуви — 0,2%, но не менее двух пар. Отбор образцов проводится непосредственно экспертом или под его руководством представителем заказчика экспертизы.

Отобранные образцы обычно упаковываются в полиэтиленовые пакеты и опечатываются или пломбируются пломбой отдела экспертиз Торгово-промышленной палаты. Затем образцы обуви вместе с этикетками, заполненными экспертом, и актом отбора образцов направляются в независимую лабораторию на исследование. В акте отбора образцов обязательно указываются показатели, которые должна определить лаборатория, например, водостойкость, прочность ниточного шва и т. д.

Результаты анализа обязательно отражаются экспертом в акте экспертизы. Протокол лабораторного исследования и акт отбора образцов обуви прилагается к акту экспертизы.

Определение гибкости и массы обуви

Гибкость и масса относятся к числу важнейших показателей гигиенических свойств обуви. Носка излишне тяжелой обуви сопровождается повышением энергозатрат организма, быстрым утомлением человека, увеличением потоотделения стопы и ухудшением микроклимата в обуви. Гибкость обуви также оказывает существенное влияние на ее удобство. Согласно имеющимся данным расход энергии на передвижение в более жесткой обуви значительно превышает ее расход при ходьбе в гибкой обуви. Увеличение жесткости обуви сопровождается повышением температуры кожи стопы и, кроме того, может привести к ухудшению ее износостойкости. Это обусловило необходимость создания обуви с оптимальными значениями гибкости и массы, а также разработки объективных методов оценки указанных свойств обуви.

Определение гибкости. Известен ряд методов определения гибкости обуви. Все они основаны на сообщении обуви изгиба в пучках на заданный угол и определении усилий, затраченных на изгиб. Чаще всего испытание проводят с применением приспособлений к разрывной машине, но иногда используют специальные приборы. Большинство методов предусматривает оценку гибкости обуви в статических условиях при однократном изгибе или нескольких повторных изгибах и лишь в отдельных методах указанный показатель оценивается в условиях многократного изгиба.

Среди известных методов оценки гибкости обуви в статических условиях наибольшее практическое применение по-

лучили два метода, один из которых предусматривает использование приспособления к разрывной машине, разработанного в УкрНИИКПе (ГОСТ 9718), второй основан на использовании приспособления, разработанного в Чехии.

Приспособление снабжено комплектом съемных упоров для обеспечения испытания обуви разных видов и размеров. Изгиб обуви осуществляют на угол 25° при постоянном плече изгиба, равном 60 мм. При включении разрывной машины нижний узел прибора опускается, при этом обувь изгибается. В качестве показателя гибкости используют отношение усилий при третьем изгибе обуви к ширине подошвы на участке изгиба.

Определение массы. Масса обуви при одном и том же размере зависит от типа и свойств применяемых материалов, конструкции обуви и особенностей изготовления. Ее определяют путем взвешивания каждой полупары с точностью до 0,1 г. В качестве показателя при этом обычно используют массу полупары обуви. Однако в ряде стран, кроме этого, применяют показатель относительной массы, представляющий собой отношение массы полупары в граммах к размеру

Массу обуви определяют в соответствии ГОСТ 28735.

Таким образом, методы оценки гибкости и массы обуви в отличие от методов, применяемых для характеристики других свойств, входящих в комплекс гигиенических, используются не только при исследованиях, направленных на создание обуви с заданной гибкостью или массой, но и при контроле стандартности выпускаемой обуви. Методы оценки указанных свойств стандартизованы. Отечественный стандарт на метод оценки гибкости обуви предусматривает применение приспособления конструкции УкрНИИКПа к разрывной машине. При характеристике массы обуви наиболее широкое практическое применение получил показатель массы полупары обуви.

Отечественными стандартами нормируются показатели гибкости и массы для основных видов выпускаемой обуви.

Определение общей и остаточной деформации подноска и задника

Применяемый в отечественной промышленности прибор типа ЖНЗО-2 является одним из первых приборов, позволивших заменить органолептическую оценку жесткости и эластичности подноска и задника объективной оценкой общей и остаточной деформации (ГОСТ 9135).

Действие прибора основано на вдавливании шарового сегмента в поверхность носочной и пяточной частей обуви и определении величин общей и остаточной деформации. При испытании мужской, женской, мальчиковой и девичьей обуви применяют шаровые сегменты диаметром 24,5 мм, а детской и малодетской обуви — диаметром 14 мм.

Испытание задника детской и малодетской обуви осуществляют при нагрузке 50 Н, всех остальных видов — при нагрузке 80 Н; при испытании подноска мужской и мальчиковой обуви нагрузка составляет 80 Н, женской, девичьей, школьной, детской и малодетской — 50 Н. Испытывают задник в точке, расположенной на пересечении двух линий, одна из которых соединяет задний шов заготовки и конец крыла задника, проходя по его середине, а вторая соединяет верхний край задника и его грань у подошвы. Точка приложения нагрузки при испытании подноска располагается на средней продольной линии носка на равном расстоянии от края подноска и грани затяжной кромки. При испытании задника егс проводят как с наружной, так и с внутренней стороны.

Закрепленную в приспособлении обувь устанавливают так, чтобы намеченная на обуви точка располагалась под шаровым наконечником, затем плавным поворотом ручки передают соответствующую нагрузку на шаровой наконечник, вдавливая его в поверхность обуви. Обувь выдерживают под нагрузкой в течение 30 с и по индикатору отмечают величину общей деформации, после чего нагрузку снимают. Спустя 3 мин, в течение которых обувь находится без нагрузки, опускают шаровой наконечник (также без нагрузки) в ту же точку и отмечают величину остаточной деформации.

Показатель общей деформации используют для характеристики жесткости подноска и задника обуви, величину остаточной деформации — для оценки упругих свойств указанных деталей. Показатели, получаемые при испытании этик методом, регламентируются нормативно-технической документацией на основные виды обуви, выпускаемые отечественной промышленностью.

Определение прочности крепления деталей верха

О правильности проведения операций сборки заготовок в известной степени можно судить по внешнему виду креплений деталей верха обуви. Частота строчек, число их рядов и расстояние между ними, характер утяжки швов и степень заполнения проколов иглы ниткой могут быть установлены на глаз. Однако исчерпывающую характеристику прочности креплений деталей верха может дать только лабораторный анализ обуви.

Метод определения прочности крепления деталей верха приводится в ГОСТ 9290.

При испытании всех видов обуви, за исключением сапог, из заготовки вырезают образцы прямоугольной формы размером 45x40 мм (меньшая сторона располагается вдоль строчки); размеры рабочей части образца составляют 25x40 мм. Если швом захвачена подкладка, образец вырезают вместе с ней. При испытании сапог размер образца со строчкой равен 45x25 мм (меньшая сторона располагается вдоль строчки), а его рабочей части — 25x25 мм. Для испытания прочности шва, соединяющего задний ремень с голенищем, вырезают образец длиной 100 мм и шириной 25 мм, который должен быть расположен на удалении 5 мм от края жесткого задника.

При характеристике прочности ниточных соединений заготовки применяют два показателя: прочность шва Р (отношение нагрузки в ньютонах при разрыве к длине строчки в сантиметрах); коэффициент прочности шва К, представляющий собой отношение в процентах прочности простроченного образца к прочности соответствующих непростроченных образцов.

Показатель прочности нормируется на основные виды обуви, выпускаемой отечественной промышленностью. Значения коэффициента прочности используются главным образом при установлении оптимальных параметров ниточного шва, особенно при использовании для верха и подкладки обуви материалов, различающихся по структуре и свойствам.

Определение прочности подошвенных креплений

От надежности подошвенных скреплений зависит общий срок службы обуви. В зависимости от метода крепления низа обуви применяют различные методы оценки прочности крепления подошвы. При характеристике прочности крепления подошвы, прикрепленной химическими способами (клеевым, горячей вулканизацией, литьевым и т. п.), используют методы, основанные на отслаивании подошвы и определении усилий, затрачиваемых при этом (ГОСТ 9292).

Прочность крепления подошвы и других деталей низа в обуви, изготовленной с применением ниточных, гвоздевых, шпилечных и винтовых креплений, оценивается путем испытания образцов, вырезаемых из определенных участков обуви и включающих все элементы, участвующие в креплении.

При определении прочности крепления подошвы, прикрепленной методами клеевым, литьевым, горячей вулканизации, в отечественной промышленности применяют два метода. Наиболее широкое распространение получил метод позволяющий оценивать прочность крепления подошвы в различных ее участках (ГОСТ 10241). Показатели, получаемые этим методом, регламентируются нормативно-технической документацией на обувь.

Определение прочности крепления каблука и набойки

Прочность крепления каблука в обуви также определяют с помощью приспособлений к разрывной машине. Эти приспособления различаются по конструкции, но все основаны на отрыве каблука от следа обуви и определении усилий, затрачиваемых на отрыв (ГОСТ 9136).

При определении прочности крепления каблука из пластмасс и других материалов применяют клещи с захватывающей частью в виде пластин, которые вводят между каблуком и затяжной кромкой обуви; при испытании обуви с деревянным каблуком применяют клещи с шипами, которые при движении нижнего зажима машины входят в боковую поверхность каблука.

При отрыве среднего и высокого каблука усилие отрыва должно быть приложено не вертикально, а под углом 75° к пяточному участку следа обуви. Согласно стандартной методике испытания проводят при скорости движения нижнего зажима машины, равной 100 мм/мин; предельная нагрузка разрывной машины по соответствующей шкале не должна превышать нагрузку отрыва более чем в 10 раз. В качестве критерия прочности крепления каблука используют величину нагрузки, требуемой для отрыва каблука.

Определение водостойкости юфтевой производственной обуви

В настоящее время известно значительное количество методов оценки указанного свойства, различающихся принципом испытания, конструкцией применяемых приборов, параметрами испытаний, характером получаемых показателей. Большинство методов предназначено для испытания тяжелых видов обуви (ГОСТ 26362). Для испытания используется прибор ИВД-0-1.

Принцип действия прибора заключается в сообщении повторного изгиба пучковой части обуви, закрепленной в ванне с водой, и раздельном определении в этих условиях времени до промокания различных участков обуви, а также установлении водопроницаемости (количества воды, проникшей в обувь после промокания) и намокаемости (количества воды, поглощенной деталями обуви) за определенный период испытания. Прибор обеспечивает возможность проведения испытаний при нескольких режимах: различных скоростях изгиба обуви (от 20 до 127 изгибов в минуту), величинах угла изгиба обуви (от 5 до 35°), периодичности изменения уровня воды в ванне.

Социологический метод

Этот метод определения показателей основан на сборе и анализе мнений широкого круга фактических или потенциальных потребителей. Сбор мнений потребителей, осуществляется различными путями: посредством анкетного опроса, распространения анкет-вопросников, организации выставок-продаж, конференций, аукционов и т. д. Результативность этого метода во многом зависит от уровня его организации и способов обработки получаемой информации. Социологические методы широко используют в товароведной практике: для определения значении показателей качества товаров народного потребления, изучения спроса и решения других вопросов.

В торговле широко используется анкетный опрос. При этом можно выявить весомость отдельных свойств обуви для различных групп потребителей, значимость качества и цены потребления в зависимости от доходов и социального положения и т. д. Например, нами.было установлено, что с повышением доходов потребитель большее предпочтение отдает эстетическим свойствам обуви. Для них качество является более значимым, чем цена потребления.

Экспертный метод

Экспертный метод широко используется при оценке уровня качества и является единственным при оценке эстетических свойств товаров.

Последовательность оценки уровня качества

Оценка уровня качества изделий является сложным процессом. Для иллюстрации этого приведем перечень лишь некоторых операции по оценке уровня качества на различных стадиях их жизненного цикла.

На стадии разработки изделия оценка технического уровня качества включает в себя следующие операции: установление класса и типа изделия, определение условий его использования, установление требований потребителей (в том числе внешнего рынка), выбор и обоснование номенклатуры показателей технического уровня, выявление лучших отечественных и зарубежных стандартов и аналогов промышленно освоенных образцов, выбор базового образца, выбор лучших технических решений и установление показателя оптимального уровня качества, определение числовых значений показателей качества оцениваемого изделия и базового образца, выбор метода оценки технического уровня изделия, получение результата и принятие решения, установление требований к качеству изделия и нормирование показателей в нормативно-технической документации.

На стадии изготовления изделия оценка качества изготовления включает в себя: установление объема и периодичности выпуска изделий, методов и средств контроля их качества и испытаний, определение фактических значений показателей качества по результатам контроля и испытаний, статистическую оценку показателей качества, оценку уровня качества изготовления изделий по показателям дефектности, получение результатов оценки и принятие решения.

На стадии реализации изделий (товара) оценка уровня качества заключается в проверке соответствия фактического уровня изготовления товара номинальному и принятии соответствующего решения; в установлении и соблюдении условий по поддержанию исходного уровня качества в процессе хранения и транспортирования; сборе информации о фактическом уровне качества товара, установлении целесообразности и объема выпуска.

На стадии эксплуатации (потребления) изделий оценка уровня качества включает в себя: установление условий потребления изделий, способов, сбора и получения информации о качестве изделий в эксплуатации, определение фактических значений показателей качества по результатам эксплуатации, определение суммарного полезного эффекта от эксплуатации товара и расчет суммарных затрат на его разработку, производство и эксплуатацию, статистическую оценку рекламации, комплексную (интегральную) оценку уровня качества изделии, получение результатов оценки и принятие управляющих решений.

Схематично для любой стадии жизненного цикла изделий процесс оценки уровня качества продукции можно представить как совокупность операций, включающую в себя следующие основные этапы: установление цели оценки, выбор номенклатуры показателей оцениваемых изделий и сопоставление их с базовым.

Установление цели оценки. На этом этапе определяют цель оценки, уточняются задачи и сроки их решения. Целью оценки уровня качества товаров, как уже говорилось выше, могут быть проектирование новых изделий, оценка конкурентоспособности и т. д. От цели оценки в значительной степени зависят содержание и объем работы на этапах оценки уровня качества", перечень показателей качества, которые целесообразно рассматривать; методы, средства и точность определения значения этих показателей; форма обработки результатов оценки.

Выбор свойств и номенклатуры показателей. На этом этапе устанавливается перечень основных качественных и количественных характеристик потребительских свойств изделий, формирующих их качество.

Выбор номенклатуры показателей качества товаров производится с учетом их назначения и условий потребления, состава потребителей и их требований к товару, существующей потребности в товаре и сложившегося потребительского спроса на него, состава и структуры характеризуемых свойств товара, задач управления качеством товара.

Формирование номенклатуры потребительских показателей качества товаров проводится на основе анализа их потребительских свойств. При этом учитывают как измеримые характеристики товара (физико-технические, химические, биологические и др.), так и отдельные неизмеримые признаки качества, (эстетические, эргономические и др.), выявляемые на основе показаний экспертов.

Структура потребительских свойств и показателей качества уточняется в зависимости от назначения отдельных групп товаров и выполняемых ими функций в качестве предметов потребления. При выборе номенклатуры показателей качества конкретного изделия используют номенклатуру показателей качества, важных с точки зрения экспертов.

Выбор номенклатурных показателей качества товаров осуществляется группой квалифицированных экспертов и включает в себя три этапа: изучение информации о конкретном товаре, разработка развернутой номенклатуры потребительских свойств и разработка показателей качества.

Изучение информации о конкретном товаре предусматривает выявление данных о его производстве, сбыте, потребителях и условиях потребления.

Изучение конкретного товара завершается построением модели конкретной ситуации его потребления по назначению.

Развернутую номенклатуру потребительских показателей качества товаров данной группы строят в виде структуры показателей, разделенной на иерархические уровни и включающей в себя комплексные и единичные показатели. При этом в номенклатуру потребительских показателей качества следует включать, с одной стороны, только те показатели, которые являются необходимыми, а с другой — все основные показатели, определяющие уровень качества.

Выбор исходной номенклатуры потребительских показателей качества конкретного товара осуществляется на основе развернутой номенклатуры потребительских показателей качества товаров данной группы путем проведения отбора наиболее важных для качества конкретного товара показателей, их конкретизации и обоснования. Номенклатура показателей качества должна соответствовать номенклатуре его важнейших свойств. При формировании номенклатуры на конкретный товар отдельные потребительские показатели качества, предусмотренные в групповой номенклатуре, могут быть исключены из рассмотрения или, наоборот, внесены дополнительно. В зависимости от задач оценки уровня качества в номенклатуру показателей качества, кроме потребительских, могут быть включены также показатели технологические, стандартизации и унификации, патентно-правовые и др., а также экономические показатели, характеризующие затраты потребителя на приобретение, эксплуатацию и обслуживание товара в процессе его потребления.

Выбор базового образца. Базовым называется образец с реально достижимой совокупностью значений показателей качества товара, принятых для сравнения. От выбора базового образца в значительной степени зависят результат оценки уровня продукции и принимаемое решение.

При выборе базового образца следует исходить из того, что совокупность значений его качества должна, во-первых, быть реально достижимой; во-вторых, должна характеризовать оптимальный уровень качества продукции на некоторый период времени.

Оптимальными называются такие значения показателей качества продукции, при которых достигается либо наибольший эффект от эксплуатации продукции при заданных затратах на ее создание и эксплуатацию, либо заданный эффект при наименьших затратах, либо наибольшее отношение эффекта к затратам.

При этом оптимальные значения показателей качества не обязательно должны относиться к реально существующей продукции. Они могут быть определены расчетным способом для вновь разрабатываемой или даже гипотетической продукции с реально достижимыми показателями качества.

В качестве базовых образцов могут служить:

♦ на стадии разработки — продукция, отвечающая реально достижимым перспективным требованиям (перспектив-

ный образец); планируемая к освоению продукция, показатели качества которой заложены в техническом задании, техническом или рабочем проекте;

♦ на стадии изготовления — выпускаемая в России или за рубежом продукция, показатели качества которой в момент оценки отвечают самым высоким или современным требованиям и которая наиболее эффективна в эксплуатации или потреблении; государственные и отраслевые стандарты России, технические условия, международные и прогрессивные зарубежные стандарты, регламентирующие оптимальные значения показателей качества.

Базовый образец выбирают из группы продукции, аналогичной по назначению, условиям изготовления и эксплуатации. В эту группу должна входить продукция, представляющая значительную часть общего объема продукции, производимой и реализуемой в стране и за рубежом, пользующаяся устойчивым спросом и конкурентоспособная на международном рынке.

При соблюдении указанных требований выбранная для сравнения группа продукции характеризует достигнутый уровень качества, близкий к оптимальному.

Номенклатура показателей качества и методы их определения для базового образца и оцениваемой продукции должны быть идентичны для обеспечения их сопоставимости.

Выбор базовых отдельных видов продукции производится соответствующими отраслевыми научно-исследовательскими институтами, центральными и головными конструкторскими бюро, головными и базовыми организациями по стандартизации. Эти организации собирают, анализируют и обобщают информационные материалы о качестве отечественной и зарубежной продукции, обосновывают выбор базовых образцов и устанавливают срок их действия.

Методы оценки уровня качества

При оценке уровня качества товаров в зависимости от количества показателей, по которым принимается решение

о качестве товаров, применяют следующие методы: дифференциальный, комплексный и смешанный.

Дифференциальный метод. Этот метод основан на сопоставлении значений единичных показателей качества оцениваемого и базового образцов. При этом определяют, достигнут ли уровень базового образца в целом, по каким показателям он достигнут, какие показатели существенно отличаются от базовых.

Выбор номенклатуры единичных показателей для оценки качества оцениваемого изделия проводится с учетом требований потребителя, условий эксплуатации и т. д.

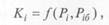

Значения единичных потребительских показателей качества с их базовыми значениями сопоставляют исходя из общего условия:

(8.1)

(8.1)

где К.— значение оценки 1-го показателя качества товара;

Pj— значение 1-го показателя качества оцениваемого товара;

Р„— базовое значение 1-го показателя.

В случае линейной зависимости между значениями оценки и значениями потребительских показателей пользуются следующей формулой:

(8.2)

(8.2)

где q. — значение оценки г-го относительного показателя качества.

При использовании предварительно построенных оценочных шкал сначала определяют значение потребительского показателя качества оцениваемого товара, а затем по шкале оценки — значение оценки этого показателя и его смысловую трактовку. Значение дифференциальных оценок выражается обычно в одинаковых безразмерных единицах (баллах). Может быть использована 10- и 100-балльная система.

Дифференциальный метод оценки уровня потребительских показателей качества применяется на этапах планирования, проектирования, обращения и эксплуатации товаров. Его достоинством является то, что исключается необходимость определения коэффициента весомости оцениваемого показателя качества, а недостатками — сравнительная форма фиксации значения оценки ("лучше" — "хуже") и возможность суждения о качестве товара в целом лишь в тех случаях, когда значения всех единичных показателей качества оцениваемого товара выше или ниже соответствующих базовых значений показателей.

Комплексный метод. Этот метод оценки уровня качества товаров основан на сопоставлении обобщающих показателей качества оцениваемого и базового образцов.

Обобщающий показатель качества представляет собой функцию единичных (комплексных) показателей качества. Он может быть выражен через главный показатель качества, отражающий основное назначение товара, средневзвешенный показатель качества или интегральный показатель качества.

Комплексную оценку с использованием главного потребительского показателя качества проводят в тех случаях, когда установлена зависимость значения этого показателя от значения исходных показателей, характеризующих технический уровень данного товара. Главным показателем качества обуви могут служить, напрршер, эстетические свойства, надежность и т. д.

Отдельные свойства, составляющие качество обуви имеют неодинаковую значимость. Используют, как правило, взвешенные единичные показатели качества, т. е. показатели качества с учетом их значимости (коэффициента весомости).

Комплексную оценку в этом случае определяют путем перемножения значений оценок единичных показателей и соответствующих коэффициентов весомости и последующего усреднения результата.

Коэффициенты весомости единичных показателей качества устанавливаются, как правило, экспертным методом (методом ранжирования и сравнения).

Комплексный показатель качества товара (У.) определяется по формуле:

(8.3)

(8.3)

где х. — оценка г-го единичного показателя;

т. — коэффициент весомости г-го показателя;

п — количество оцениваемых показателей.

При сравнении более двух свойств целесообразно использовать метод ранжирования, а при сравнении двух свойств — метод сравнения.

Субъектом экспертизы выступает комиссия квалифицированных специалистов, имеющих теоретические знания и практический опыт оценки качества товаров. Особенностью такой экспертной комиссии является четкое разделение творческой, оценочной деятельности, выполняемой экспертами, и вспомогательных технических процедур оценки, осуществляемых специальной рабочей (информационно-расчетной) группой.

В качестве критерия оценки используется предварительно построенный экспертами эталонный ряд изделий отечественного и зарубежного производства Он представляет собой ранжированный ряд изделий, соответствующих по своему уровню качества четырем градациям оценки (лучшие, хорошие, удовлетворительные и плохие), и включает в себя изделия, являющиеся эталонами каждой из указанных групп. Например, эталоном по группе лучших товаров обычно выбирается лучшее из изделий аналогичного класса и назначения, отражающее современные идейно-эстетические представления, имеющее рациональное строение формы и целостное композиционное решение, выполненное на высоком производственном уровне.

После выбора номенклатуры свойств для оценки уровня приступают к их ранжированию и определению согласованности мнений экспертов.

Наиболее важное свойство получает более высокий ранг (ранговый балл). Например, если выбрали три свойства, то наиболее весомое свойство получает ранг 3, а наименее важное — ранг 1.

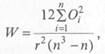

Определяют согласованность мнений экспертов по показателю коэффициента конкордации (W):

(8.4)

(8.4)

где г — число экспертов;

п — число свойств;

О. — отклонение суммы рангов каждого взвешенного показателя свойств от средней суммы ранговых показателей.

(8.5)

(8.5)

где Тс — средняя сумма рангов всех показателей; ЈMj/ — сумма рангов каждого показателя.

(8.6)

(8.6)

О < W < 1. Условие согласованности мнений экспертов > 0,5. Обычно придерживаются условия, когда W > 0,7. Тогда достоверность результатов повышается.

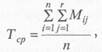

Далее вычисляем коэффициенты весомости каждого свойства (т.):

(8.7)

(8.7)

На основе скорректированных рабочей группой оценок подсчитывается итоговое значение обобщенного показателя уровня качества товаров (У):

(8.8)

где К. — показатель уровня качества для j-ro эксперта.

Расчетный метод

Сущность этого метода заключается в использовании в экспертизе потребительских свойств расчетных таблиц, формул. Например, расчетный метод экспертизы используется при оценке формоустойчивости обуви.

В комплексе свойств, определяющих качество обуви, все большее значение приобретает способность сохранять при эксплуатации или хранении форму, которая является не только важной составляющей эстетических достоинств обуви, но и предопределяет ее удобство и может влиять на износостойкость и другие свойства.

Форма обуви зависит от многих факторов. В результате ряда исследований предложены отдельные методы оценки формоустойчивости обуви. Под формоустойчивостью обуви понимают ее способность сохранять форму и размеры в определенных условиях. Так как форма обуви может изменяться сразу лее после снятия ее с колодки, принято подразделять формоустойчивость на статическую и динамическую. Под статической формоустойчивостью понимают способность обуви сохранять форму после снятия ее с колодки и в последующий период до начала ее эксплуатации, а под динамической — способность сохранять форму в период эксплуатации.

Большая часть методов оценки формоустойчивости основана на измерении линейных размеров или площадей деталей верха, площади отдельных сечений обуви и т. п. в какой-то момент, которому предшествовали хранение обуви или ее носка.

Поэтому эти методы более точно было бы назвать методами количественной оценки формы или статической формоустойчивости.

Одним из первых методов оценки формы обуви является предложенный Ю. П. Зыбиным и в дальнейшем примененный рядом исследователей метод, основанный на определении стабильности размеров линий, сеток, кругов и т. п., нанесенных на заготовку, и контуров отдельных сечений верха обуви. Этот метод обеспечивает получение результатов оценки формы верха обуви с высокой точностью и поэтому до настоящего времени применяется при проведении исследований.

В последние годы предложен ряд методов оценки формы обуви, основанных на измерении ее внутренних размеров или отдельных сечений.

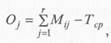

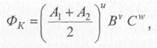

В. В. Щербаковым, А. Н. Калитой, Г. В. Сипаровым разработан метод комплексной оценки формоустойчивости обуви, предусматривающей определение комплексного показателя Фк на основе ряда единичных показателей: площади поверхности отформованной заготовки, объема обуви, суммарной высоты складкообразования верха, максимальной величины смещения верха. Для его расчета предложено следующее уравнение:

(8.9)

(8.9)

где А1 и Аг — относительные оценки увеличения или уменьшения размеров верха обуви (соответственно по изменению площади и объема);

В — относительная оценка складкообразования верха обуви;

С — относительная оценка смещения верха обуви;

и, v, w — коэффициенты значимости единичных показателей формоустойчивости обуви, устанавливаемые путем предварительного ранжирования единичных показателей формоустойчивости с целью выявления их значимости.

Метод опытной эксплуатации (носки)

Для характеристики эксплуатационных свойств обуви, изготовленной с применением новых материалов или использованием процессов производства, отличающихся по параметрам, предусмотренных нормативной документацией, применяют главным образом испытание в опытной носке.

В различных странах используют неодинаковые методы испытаний обуви в опытной носке. Известен метод, при котором испытанию подвергают небольшое количество обуви. Для этого организуется хождение носчиков в определенных условиях по специальным дорожкам под наблюдением экспериментатора с точным учетом продолжительности хождения и регистрацией появившихся дефектов обуви, ее деталей, мнения носчика об удобстве обуви и т. п. К недостаткам этого метода следует отнести, помимо высокой стоимости и сложности организации испытания, несоответствие условий носки обуви тем условиям, в которых впоследствии ее будут эксплуатировать.

В ряде стран для испытания обуви в опытной носке используют солдат армии. Однако это испытание может быть признано эффективным только для тех видов обуви и материалов, которые предназначены для изготовления армейской обуви.

Метод испытания в опытной носке характеризуется большой продолжительностью и дороговизной, что следует отнести к его недостаткам. Кроме того, этот метод не позволяет полностью исключить влияние на получаемые результаты различий в условиях эксплуатации, а также индивидуальных особенностей носчика (походка, степень потливости стопы) и ряда других факторов.

Многообразие факторов, обусловливающих различия в условиях носки обуви в период ее испытаний в эксплуатации, и большая неоднородность в свойствах обувных материалов и обуви предопределяют значительную колеблемость получаемых результатов. Поэтому, чтобы получить достоверные сведения об эксплуатационных свойствах обуви, изготовленной с применением новых материалов или технологий, необходимо испытать значительное количество обуви. При большом многообразии факторов, способных оказать влияние на результаты оценки эксплуатационных свойств в опытной носке, следует признать целесообразным применение сравнительной оценки свойств опытной обуви, изготовленной с использованием нового материала или технологии, с аналогичной контрольной, изготовленной в соответствии с действующей нормативно-технической документацией.

Применяемый в отечественной промышленности метод испытания обуви в опытной носке разработан на основе анализа результатов эксплуатационных испытаний и исследований, проведенных Н. Н. Котельниковым и Н. Н. Черниковым. Этот метод регламентирует целый ряд параметров, которые, ограничивая в некоторой степени влияние ряда указ

Дата добавления: 2022-07-20; просмотров: 186;