СТРЕЛОВЫЕ САМОХОДНЫЕ КРАНЫ

ОБЩИЕ СВЕДЕНИЯ

На погрузочно-разгрузочных работах, при монтаже крупного промышленного оборудования, а также в промышленном и гражданском строительстве широко применяют самоходные стреловые краны (автомобильные, пневмоколесные, гусеничные и железнодорожные).

Самоходные стреловые краны, как и портальные или строительные башенные, имеют механизмы подъема, изменения вылета и поворота. Рассматриваемые краны имеют следующее общее устройство: на шасси обычного грузового автомобиля или пневмоколесного крана либо на гусеничной раме или железнодорожной платформе установлено опорно-поворотное устройство с поворотной платформой крана. На последней расположены лебедки подъема (крюковая, иногда грейферная), изменения вылета и механизм поворота. Шестерня механизма поворота находится в зацеплении с зубчатым венцом, закрепленным на шасси. Кабина крановщика может располагаться как на поворотной платформе, так и на неповоротной части шасси. Если управление всеми механизмами осуществляется из кабины, расположенной на поворотной платформе, управление механизмом подъема может дублироваться в кабине водителя. Чтобы при подъеме груза разгрузить ходовую часть крана (колеса автомобильных и пневмоколесных кранов, рессоры) и повысить его устойчивость, шасси самоходных стреловых кранов снабжаются выносными опорами (аутригерами).

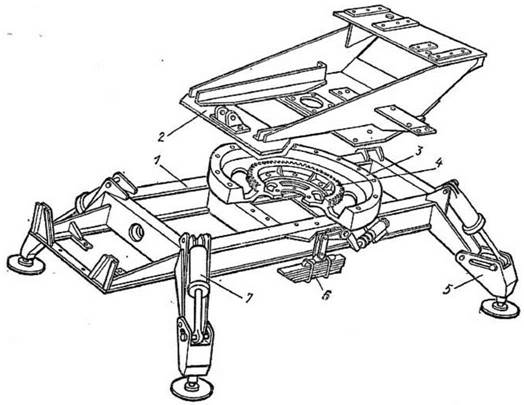

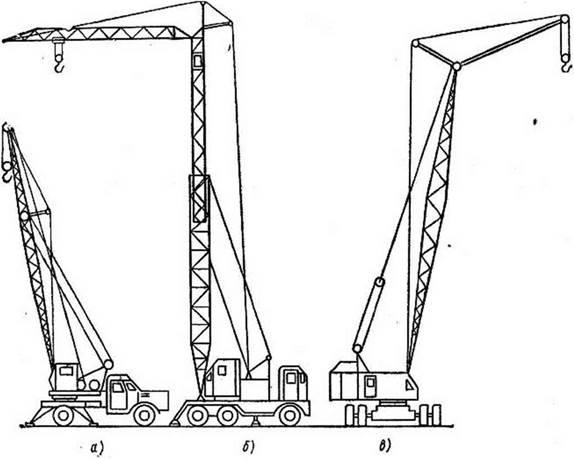

На рис. 8.1 представлена металлоконструкция рамы, которая, будучи установлена на шасси автомобиля, позволяет превратить его в автомобильный кран. В настоящее время самоходные стреловые краны оборудуют не только прямыми стрелами или стрелами с «гуськом», но и башнями. Представление о башенно-стреловом оборудовании передвижных кранов можно получить из рис. 8.2.

Рис. 8.1. Металлическая конструкция рамы крана, устанавливаемой на шасси автомобиля; 1 ‑ рама; 2 ‑ поворотная платформа; 3 ‑ поворотный круг; 4 ‑ зубчатый венец; 5 ‑ аутригер; 6 ‑ рессора; 7 ‑ гидроцилиндр привода аутригера

Рис. 8.1. Металлическая конструкция рамы крана, устанавливаемой на шасси автомобиля; 1 ‑ рама; 2 ‑ поворотная платформа; 3 ‑ поворотный круг; 4 ‑ зубчатый венец; 5 ‑ аутригер; 6 ‑ рессора; 7 ‑ гидроцилиндр привода аутригера

|

Автомобильные краны являются наиболее маневренными и широко распространенными из всех самоходных кранов. Грузоподъемность автомобильного крана не зависит от грузоподъемности автомобиля, на шасси которого он смонтирован, так как при подъеме груза кран опирается на аутригеры. Однако, чем больше мощность автомобиля, тем больше грузоподъемность созданного на его базе крана. В СССР выпускают автомобильные краны различной грузоподъемности: 2,5; 4; 6,3; 10 и 16 т. При этом используют шасси автомобилей ГАЗ-51, ЗИЛ-130, МАЗ-500, ЯАЗ-210 и КрАЗ-219. Автомобильные краны обеспечивают высоту подъема груза в пределах 6…12 м, а иногда и 24 м при вылете 3…8 м. Длина стрел достигает 18 м и более. Скорость подъема стреловых самоходных кранов 5…30 м/мин, частота вращения поворотной части 0,5…4 об/мин, скорость передвижения 20…50 км/ч.

Рис. 8.2. Башенно-стреловое оборудование самоходных кранов: а ‑ с простой стрелой; б ‑ с башней и стрелой; в ‑ со стрелой, имеющей «гусек»

Рис. 8.2. Башенно-стреловое оборудование самоходных кранов: а ‑ с простой стрелой; б ‑ с башней и стрелой; в ‑ со стрелой, имеющей «гусек»

|

Если автомобильные краны не удовлеворяют условиям эксплуатации по грузоподъемности, применяют стреловые краны на специально проектируемых и изготовляемых шасси, так называемые пневмоколесные краны. Грузоподъемность пневмоколесиых кранов часто составляет несколько десятков тонн. Так, один из наиболее мощных отечественных кранов этого типа — кран К-1001 имеет грузоподъемность 100 т на наименьшем вылете. Пневмоколесные краны оборудуют стрелами длиной 10…25 м, иногда имеющими «гусек». Высота подъема достигает 46 м, вылет стрелы 20…24 м. Привод всех механизмов пневмоколесиых кранов, как правило, индивидуальный с двигателем постоянного тока. Эти краны имеют генераторные установки, приводимые от дизельных двигателей, но могут питаться и от внешней сети. В последнем случае кран снабжают мотор‑генераторной установкой. По маневренности пневмоколесные краны уступают автомобильным кранам.

Если не требуется высокой маневренности кран при значительной грузоподъемности [в частности, при неблагоприятных грунтовых условиях (болотистый или неровный каменистый грунт) ], широко применяют краны на гусеничном ходу. Для уменьшения удельных давлений на грунт длину гусеничного хода и ширину гусеничных траков увеличивают. Первоначально эти краны использовали как грейферные на погрузочно-разгрузочных работах и реже как монтажные. Позднее, после модернизации, гусеничные краны использовали только как монтажные. В ЦНИИ «Проектстальконструкция» им. Н. П. Мельникова разработан ряд гусеничных монтажных кранов грузоподъемностью 40, 63, 100, 160 и 250 т. Эти краны могут быть снабжены прямыми стрелами с «гуськом» или башенно-стреловым оборудованием. Высота башен таких кранов достигает 45 м, длина стрелы 40 м. Для стреловых самоходных кранов допустимая грузоподъемность увеличивается с уменьшением вылета (график этой зависимости указывается в технической документации крана).

Для эксплуатации на железных дорогах выпускают краны, соответствующие нормам конструирования и правилам эксплуатации железнодорожного подвижного состава, — железнодорожные краны. Эти краны имеют скорость подъема 5…16 м/мин, частоту вращения 0,5…2,5 об/мин и скорость передвижения 5…10 км/ч. Краны подобного типа, не удовлетворяющие требованиям соответствующих норм и правил, называют кранами на рельсовом ходу и эксплуатируют на внутризаводских путях. Типы и основные параметры стреловых самоходных кранов установлены ГОСТ 22827—77.

КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ РАЗЛИЧНЫХ САМОХОДНЫХ КРАНОВ

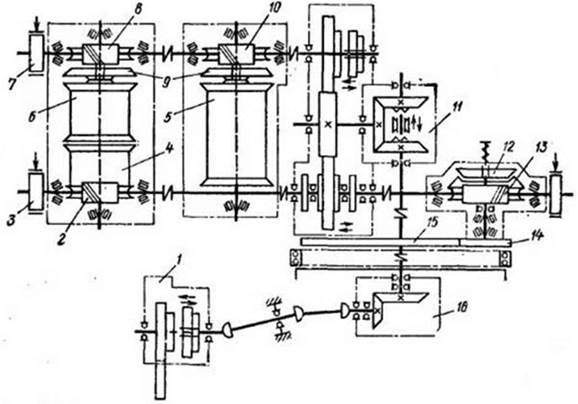

Автомобильные краны. Автомобильные краны имеют привод от двигателя (карбюраторного или дизельного) автомобиля через механическую трансмиссию, включаемую от коробки отбора мощности. На рис. 8.3 представлена схема привода механизмов автомобильного кpaнa АК-75 грузоподъемностью 7,5 т, который может работать с крюком или с грейфером. Привод механизмов крана осуществляется от трансмиссии автомобиля через коробку 1 отбора мощности, промежуточный конический редуктор 16 и центральную распределительную коробку 11 с коническим реверсом, общим для всех механизмов.

Рис. 8.3. Схема привода механизмов автомобильного крана АК-75

Рис. 8.3. Схема привода механизмов автомобильного крана АК-75

|

Замыкающий барабан 6 грейфера и подъемный барабан 5 приводятся через червячные редукторы 8, 10 и фрикционные муфты 9. Барабан 4 стрелоподъемной лебедки приводится от червячного редуктора 2. Валы редукторов 8 и 2 снабжены ленточными тормозами 3 и 7. Фрикционные муфты 9 используют при работе с грейфером. При работе с крюком барабан 6 отключен. Вращение поворотной части крана осуществляется через червячный редуктор 13, снабженный муфтой предельного момента 12. Приводная шестерня 14 механизма поворота обкатывается вокруг зубчатого венца 15, связанного с металлоконструкцией шасси автомобиля. В настоящее время применяют автомобильные краны с гидравлическим приводом всех механизмов.

Пневмоколесные краны. Производство пневмоколесных кранов постоянно увеличивается. Пневмохолесные краны могут работать, опираясь на колеса; при этом необходимо только блокировать рессоры. Однако при полном использовании грузоподъемности пневмоколесные краны работают на выносных опорах.

В некоторых конструкциях пневмоколесных кранов применяют групповой привод крановых механизмов от одного двигателя с использованием редукторов, фрикционных муфт и систем реверсирования. Но чаще используют индивидуальный электрический привод всех крановых механизмов. Двигатели механизмов постоянного или переменного тока приводятся от дизель-генераторной установки. Однако генератор постоянного тока может приводиться и от специального двигателя трехфазного тока; тогда кран питается от внешней сети. В последнее время созданы пневмоколесные краны небольшой грузоподъемности с гидроприводом крановых механизмов.

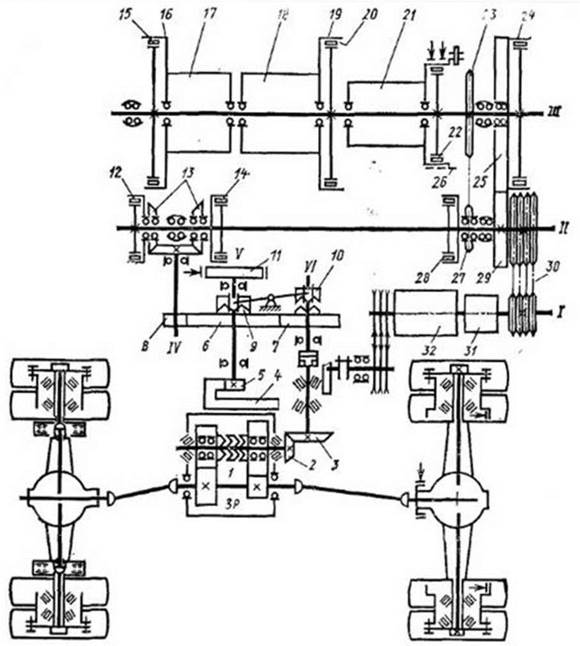

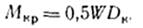

Примером пневмоколесного крана с групповым приводом механизмов может служить кран К-161 грузоподъемностью 16 т. Кран может быть оборудован стрелами длиной 10, 15, 20 и 25 м с «гуськом» длиной 6 м. Механизмы крана приводятся от дизеля СМД-14 через турботрансформатор. Схема механизмов крана приведена на рис. 8.4. Двигатель 32 через турботрансформатор 31 и цепную передачу 30 приводит во вращение вал II с шестерней 29, которая входит в зацепление с зубчатым колесом 25, свободно закрепленным на валу III. При включении пневмокамерной фрикционной муфты 24, закрепленной на валу III, последний приводится во вращение. На этом валу свободно закреплены грузоподъемные барабаны 17, 18 и стрелоподъемный барабан 21.

При включении фрикционных муфт 15, 20 или 22 вал III через фрикционы 16, 19 или 26 соединяется с барабанами 17, 18 или 21. На валу II свободно установлена звездочка 27, которая может быть соединена с ним пневмокамерной муфтой 28. При этом валу III передается вращение цепью через звездочку 23. Направление вращения этого вала противоположно направлению его вращении при включении муфты 24.

Одна из шестерен 13 конического реверса при включении пневмокамерных муфт 12 или 14 вращает в том или ином направлении вал IV. Шестерня 8 на валу IV находится в зацеплении с шестернями 6 и 7, свободно установленными на валах V и VI. Эти шестерни соединены с валами кулачковыми муфтами соответственно 9 и 10. При включенной кулачковой муфте 9 вращение от вала IV передается валу V и закрепленной на нем шестерне 5. Шестерня 5 обкатывается по неподвижно закрепленному на шасси крана зубчатому венцу 4. Таким образом осуществляется поворот крана вокруг вертикальной оси.

Тормозной шкив 11 механизма поворота расположен на валу V. При включении кулачковой муфты 10 вращение через зубчатое колесо 6 передается зубчатому колесу 7 на валу VI, а через коническую пару 3‑2 зубчатому редуктору ЗР. Затем в зависимости от положения кулачковой муфты 1 вращение передается карданным валам переднего или заднего моста механизма передвижения крана с пневматическими колесами.

Принципиально устройство пневмоколесных кранов с индивидуальным электрическим приводом механизмов достаточно простое. Механизмы крана выполняют по обычным схемам. Электродвигатели крановых механизмов и двигатель механизма передвижения приводятся от одного генератора постоянного тока, а генератор — от дизеля. Выносные опоры — гидравлические. Насосы, установленные в гидроприводе, могут приводиться от генератора.

Рис. 8.4. Схема пневмоколесного крана К-161 с групповым приводом механизмов

Рис. 8.4. Схема пневмоколесного крана К-161 с групповым приводом механизмов

|

В настоящее время выпускают пневмоколесные краны с гидроприводом крановых механизмов грузоподъемностью 2…10 т. Задний мост таких кранов приводится через промежуточный редуктор и коробку передач от вала дизеля, а крановые механизмы от гидронасосов, связанных непосредственно с дизелем. Таким образом, пневмоколесные краны с гидроприводом крановых механизмов имеют механико-гидравлическую трансмиссию.

Краны на гусеничном ходу. Краны на гусеничном ходу можно разделить на две группы: краны-экскаваторы и монтажные (строительно-монтажные). Краны- экскаваторы имеют относительно небольшую грузоподъемность (не более 50 т) и групповой привод механизмов. Монтажные гусеничные краны имеют грузоподъемность 40…160 т и более.

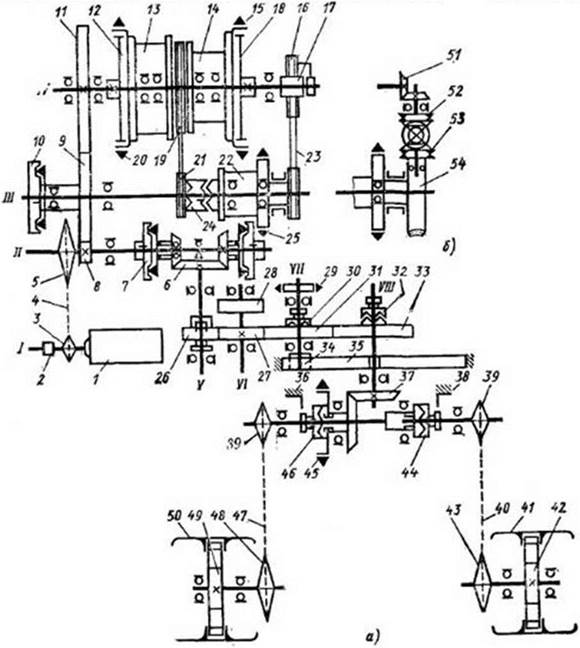

Привод отдельных механизмов этих кранов, как правило, индивидуальный. На рис. 8.5, а изображена кинематическая схема гусеничного крана-экскаватора Э-651 с одним двигателем и групповым приводом механизмов. На схеме: 1 ‑ двигатель тракторного типа (дизель) КДМ-46; 2 ‑ фрикционная дисковая муфта; 3 и 5 ‑ соответственно ведущая и ведомая звездочки цепной передачи 4, соединяющей валы I и II. Вал II является валом конического реверса 6 механизма вращения поворотной части и механизма передвижения крана. Управление реверсом 6 осуществляется с помощью фрикционных муфт 7.

Рис. 8.5. Кинематическая схема гусеничного крана-экскаватора Э-651 с групповым приводом механизмов

Рис. 8.5. Кинематическая схема гусеничного крана-экскаватора Э-651 с групповым приводом механизмов

|

Шестерня 8, закрепленная на валу II, входит в зацепление с зубчатым колесом 9. свободно закрепленным на валу III. Зубчатое колесо 9 может быть соединено с валом III с помощью конической фрикционной муфты 10. С зубчатым колесом 9 связано зубчатое колесо II, закрепленное на валу IV. Вал IV через зубчатые колеса 9 и 11 и цепную передачу 4 постоянно связан с валом I. На валу IV свободно установлены грузовые барабаны 13 и 14, каждый из которых может быть соединен с валом с помощью фрикционных муфт соответственно 12 и 18. Барабаны снабжены ленточными тормозами 15 и 20 При включении фрикционных муфт 12 и 18 соответствующие барабаны вращаются в сторону подъема груза.

Спуск груза может осуществляться под действием собственной силы тяжести; при этом соответствующие фрикционные муфты выключаются, а регулирование скорости спуска груза осуществляется ленточными тормозами. Вращение барабанов на спуск может быть осуществлено и принудительно. В этом случае вращение барабанам передается от вала III кулачковой муфтой 14. Звездочка 19 при необходимости может быть соединена с барабаном 13 или 24. Принудительное реверсирование обоих этих барабанов не предусмотрено. На валу III свободно установлен барабан 22 механизма изменения вылета стрелы, который может быть соединен с валом с помощью кулачковой муфты 24. Барабан 22 оборудован ленточным тормозом 25 (звездочка 21 при этом отключается). Скорость опускания стрелы под действием ее силы тяжести регулируется тормозом 25.

Для ограничения скорости опускания стрелы барабан 22 соединен цепной передачей 23 с роликовой обгонной муфтой, соединенной в свою очередь со звездочкой 16. Ведущая часть обгонной муфты связана с валом IV и имеет его частоту вращения. Если скорость опускания стрелы превышает заданное предельное значение, то ведомая часть обгонной муфты заклинивается на ведущей части и опускание стрелы определяется скоростью вала IV [8].

При работе крана в качестве экскаватора такой механизм изменения вылета стрелы достаточно удобен (частое изменение положения стрелы не требуется). В модели крана Э‑655, которая не используется в качестве экскаватора, механизм изменения вылета стрелы несколько более сложный, но более удобный и надежный (см. рис. 8.5, б, вверху). На конце вала IV устанавливают коническую шестерню 51, соединенную с коническим реверсом 53, управляемым фрикционными муфтами 52. Вал реверса 53 связан с барабаном 2. червячной парой 54.

Механизм поворота и передвижения крана приводится через конический реверс 6, который вращает вертикальный вал V. По этому валу в осевом направлении может перемещаться шестерня 20 которая входит в зацепление с одним из зубчатых колес 27 или 28 закрепленных на валу VI. Соответственно вал VII вращается в том или ином направлении. На валу VII свободно закреплено зубчатое колесо 31. С помощью кулачковой муфты 30 оно может быть соединено со своим валом или, будучи в зацеплении с колесом 33. при включении кулачковой муфты 32 передает вращение валу VIII. На валу VII расположена шестерня 34, обкатывающаяся по зубчатому венцу 35, неподвижно закрепленному на шасси крана. Так осуществляется вращение поворотной части крана. На валу VII предусмотрен тормоз 29. При помощи пары зубчатых колес 37 и кулачковой муфты 46 от вала VIII вращение может быть передано центральному участку вала IX. Кулачковыми муфтами 44 и 46 центральный участок вала IX может быть соединен с ведущими 39 и ведомыми 4 и 48 звездочками цепных передач 40 и 47. От звездочек 43 и 48 вращение передается звездочкам 42 и 49 гусениц 41 и 50. Каждая из гусениц может стопориться при замыкании подвижных частей кулачковых муфт 44 и 46 на упоры 36 и 38. Торможение осуществляется тормозом 45. Гусеницы могут включаться раздельно или одновременно. Управление включением муфт гидравлическое (в некоторых моделях пневматическое).

В некоторых моделях кранов с групповым приводом механизмов в трансмиссии устанавливают турботрансформатор, что позволяет улучшить эксплуатационные характеристики крана. Однако схема с турботрансформатором достаточно сложна и не может быть осуществлена при применении только стандартных узлов и деталей. Применение индивидуального привода в этом отношении имеет большие преимущества. В гусеничных монтажных кранах применяют исключительно индивидуальный привод, и отдельные их модели отличаются главным образом только компоновкой механизмов на поворотной платформе.

Железнодорожные краны. Железнодорожные краны предназначены для перегрузки тяжелых штучных и сыпучих грузов, при монтаже и ликвидации аварий на железных дорогах. Их используют также и в промышленности при монтаже и погрузочно-разгрузочных работах.

Грузоподъемность легких и средних железнодорожных кранов 20…30 т. тяжелых кранов 80…250 т. Грузовые моменты их соответственно равны 800…5000 кН·м и 5000…25000 кН·м. Вылет железнодорожных кранов изменяется в пределах 4…28 м. Грузоподъемность этих кранов при расположении стрел вдоль рельсового пути приблизительно в 2 раза больше, чем в поперечном направлении при одинаковых запасах устойчивости. Скорость подъема 1,15…32 м/мин.

Привод всех механизмов крана (иногда за исключением механизма изменения вылета) электрический. Крановые механизмы приводятся от собственного генератора с дизельным двигателем или от постороннего источника тока. Скорость передвижения железнодорожных кранов по рельсовому пути составляет 60…100 км/ч.

Механизм поворота имеет ту же конструкцию, что и в других поворотных кранах. Частота вращения достигает 0,5 об/мин для кранов большой грузоподъемности (сотни тонн) и 1,5 об/мин для более легких кранов. Предусмотрена также доводочная частота вращения 0,05…0,1 об/мин. Минимальный вылет железнодорожных кранов составляет 4…8 м, максимальный вылет 22…28 м. Время изменения вылета 1…6 мин.

Железнодорожные краны монтируют на специальных железнодорожных платформах. Стрела в транспортном положении укладывается на другую платформу, входящую в комплект оборудования крана. Платформа крана опирается на колесные оси в количестве от четырех до восьми. Колесные пары группируют в трех-, четырехосные балансирные тележки. Нагрузка на ось допускается не более 200 кН. Платформы крана снабжают стандартными железнодорожными автосцепками, так как кран может быть не только включен в состав поезда, но и использован как локомотив при маневрах.

Механизм передвижения крана снабжают обычным железнодорожным тормозным устройством с пневматическим приводом. Габариты железнодорожных кранов должны удовлетворять требованиям ГОСТ 9238—73. Радиус закруглений железнодорожных путей должен быть не менее 120 м. Масса железнодорожных кранов составляет 60…300 т. Платформы этих кранов имеют от четырех до восьми поворотных балок с гидравлическими выносными опорами. При работе крана под выносные опоры заранее подкладывают подушки из деревянных брусьев (шпальные клетки), которые обеспечивают снижение среднего давления на грунт; допустимое давление составляет 0,15…0.2 МПа. Перед установкой крана на месте работы должны быть получены данные о характеристиках грунта. Для установки и подготовки к работе железнодорожного крана требуется 0,5…1,5 ч.

РАСЧЕТ МЕХАНИЗМОВ САМОХОДНЫХ СТРЕЛОВЫХ КРАНОВ

Расчет механизмов подъема, поворота и изменения вылета самоходных стреловых кранов аналогичен расчету этих механизмов стреловых кранов других типов. Однако автомобильные, пневмоколесные и краны на гусеничном ходу передвигаются по грунту, поэтому при расчете их механизмов передвижения необходимо учитывать свойства грунта и дорожного покрытия, уклон пути и воздействие ветра.

Расчет механизма передвижения пневмоколесного крана

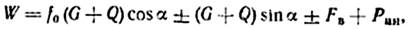

Сила сопротивления передвижению

где f0 — коэффициент сопротивления передвижению от трения на ходовых колесах (с учетом сопротивления от смятия грунта); G ‑ вес крана; Q ‑ вес груза; α ‑ угол наклона пути; FВ — сила сопротивления ветра; PИН — силы инерции сопротивления передвижению.

Коэффициент сопротивления передвижению зависит от состояния пути, наличия и характера дорожного покрытия. Так, при асфальтобетонном покрытии f0 = 0,015...0,0128, при булыжном f0= 0,035—0.04, при глубокой грязи f0 =0.17...0,25. Расчетный крутящий момент на ведущих колесах крана

Запас сцепления с грунтом проверяют по формуле

где NПР ‑ часть нагрузки, приходящаяся на ведущие колеса; µ0 ‑ коэффициент сцепления ведущих колес с грунтом; f'0 ‑ минимальное значение коэффициента сопротивления при движении по грунту;WМАХ ‑ сила сопротивления движению при движении на подъем против ветра.

Значение µ0 зависит также от характера дорожного покрытия и состояния пути. Для асфальтобетонного покрытия µ0 = 0,35…0,4, для булыжного µ0 = 0,45…0,55, для глубокой грязи µ0 = 0,1.

Дата добавления: 2019-12-09; просмотров: 567;