ПЛАВКА СПЛАВОВ ТУГОПЛАВКИХ МЕТАЛЛОВ

К наиболее распространенным тугоплавким металлам относятся титан, ванадий, хром, вольфрам, молибден, рений, ниобий, цирконий, тантал и др. Их используют как в чистом виде, так и в виде сплавов. Особое место из них занимает легкий титан, который благодаря малой плотности получил широкое применение в современной технике. Особенности плавки титановых сплавов подробно рассмотрены в главе 5. В данном разделе описаны процессы плавки некоторых других тугоплавких металлов и сплавов, а именно циркониевых, ниобиевых и молибденовых сплавов.

11.1. Особенности плавки тугоплавких металлов

Все тугоплавкие металлы отличаются высокой химической активностью, особенно в расплавленном состоянии. Они активно взаимодействуют с кислородом, азотом, водородом и углеродом. При загрязнении этими примесями резко снижается пластичность тугоплавких металлов. Для защиты сплавов от насыщения вредными примесями из газовой атмосферы нагрев и плавку ведут в вакууме или в среде защитных газов в вакуумных дуговых (ВДП) или электронно-лучевых печах (ЭЛП).

11.1.1. Вакуумнодуговая плавка

Вакуумные дуговые печи являются основными плавильными агрегатами при производстве фасонных отливок из титановых сплавов, а также широко используются для плавки тугоплавких металлов, молибдена, ниобия. ВДП для тугоплавких металлов по своей принципиальной схеме не отличаются от аналогичных печей для плавки титановых сплавов, которые рассмотрены ранее.

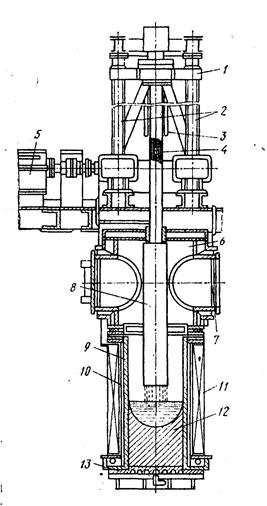

Вакуумные дуговые гарнисажные печи применяют при производстве фасонных отливок. Для плавки и литья слитков используют ВДП с глухим кристаллизатором (рис. 43.), в который постепенно наплавляется слиток, или ВДП с проходным кристаллизатором для вытягивания из него выплавляемого слитка (рис. 44).

При гарнисажной плавке тугоплавких металлов применяют графитовые или металлические (медные) водоохлаждаемые тигли.

Степень очистки металла от примесей при плавке в ЭДП ниже, чем при электронно-лучевой плавке.

Рис. 43. Вакуумная дуговая печь с глухим кристаллизатором:

1 – электрододержатели, 2 – ходовые винты, 3 – гибкие кабели, 4 – шток электрододержателя, 5 – механизм перемещения элетрода, 6 – вакуумная камера, 7 - патрубок для присоединения насосов, 8 – расходуемый электрод, 9 – кристаллизатор, 10 – водоохлаждаемая рубашка, 11 - соленоид для перемешивания расплава, 12 – слиток, 13 - поддон

Рис. 43. Вакуумная дуговая печь с глухим кристаллизатором:

1 – электрододержатели, 2 – ходовые винты, 3 – гибкие кабели, 4 – шток электрододержателя, 5 – механизм перемещения элетрода, 6 – вакуумная камера, 7 - патрубок для присоединения насосов, 8 – расходуемый электрод, 9 – кристаллизатор, 10 – водоохлаждаемая рубашка, 11 - соленоид для перемешивания расплава, 12 – слиток, 13 - поддон

|  Рис. 44. Вакуумная дуговая печь с вытягиванием слитка:

1 – механизм перемещения электрода 2 – электрододержатель, 3 – расходуемый электрод, 4 – вакуумная камера, 5 – патрубок для присоединения насосов, 6 – кристаллизатор, 7 – соленоид для перемешивания расплава, 8 – камера охлаждения слитка, 9 – механизм вытягивания слитка

Рис. 44. Вакуумная дуговая печь с вытягиванием слитка:

1 – механизм перемещения электрода 2 – электрододержатель, 3 – расходуемый электрод, 4 – вакуумная камера, 5 – патрубок для присоединения насосов, 6 – кристаллизатор, 7 – соленоид для перемешивания расплава, 8 – камера охлаждения слитка, 9 – механизм вытягивания слитка

|

11.1.2. Электронно-лучевая плавка

Электронно-лучевой нагрев происходит в результате превращения кинетической энергии электронов, разогнанных в электрическом поле до высоких скоростей (50 – 60 тыс. км/с), в тепловую энергию при их торможении о поверхность металла. Поток электронов создается специальными устройствами, называющимися электронными пушками. В электронных пушках происходит испускание, ускорение и фокусирование электронов в плотный пучок, называемый электронным лучом. При столкновении электронного луча с частицами газов происходит заметная потеря мощности. В связи с этим электронный нагрев целесообразно вести в вакууме с остаточным давлением менее 0,05 Па.

Существует несколько схем электронно-лучевой плавки, которые приведены на рис. 45 и 46. В печах, изображенных на рис. 45, переплавляется заготовка, полученная в другом металлургическом агрегате при помощи одной или нескольких электронных пушек. В печах, работающих по другой схеме можно переплавлять сыпучую шихту, например, измельченные кусковые отходы.

Рис.45. Схемы электронно-лучевой плавки с боковой (а) и вертикальной (б) подачей заготовки:

1 – электронная пушка, 2 – электронный луч, 3 – переплавляемая заготовка, 4 – водоохлаждаемый кристаллизатор, 5 - слиток

Рис. 46. Схемы электронно-лучевой плавки с подачей сыпучей шихты шнеком (а) и вибрационным лотком (б):

1 – электронная пушка, 2 – электронный луч, 3 – переплавляемая шихта, 4 – Вращающаяся трубчатая направляющая, 5 – контейнер со шнеком, 6 – бункер, 7 – вибрационный лоток 8 –кристаллизатор, 9 - слиток

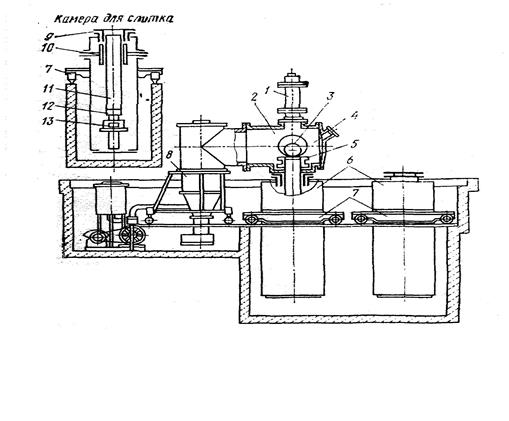

В современных ЭЛП получают слитки круглого, квадратного или прямоугольных сечений или фасонные отливки. Схема ЭЛП ПЭЛ-1000 для выплавки слитков длиной до 3 м приведена на рис. 47.

11.1.3 Технологические особенности плавки

Высокая температура металла и достаточно низкое давление в камере электронно-лучевой печи (13,3 – 1,3 МПа) позволяют производить глубокую очистку металла от всех видов примесей. Это достигается путем введения в шихту активных раскислителей (С, В и др.), обезуглераживающих и карбидообразующих добавок (Ti, Zr и др.).

При электронно-лучевой плавке путем испарения удаляются металлические и неметаллические примеси, давление пара которых выше давления основного металла. К ним относятся такие элементы, как Fe, Ni, Cu, Mn, Cr, Al, Pb, Bi, Sb, Ca, Mg, Zr, P и S.

а б

Рис. 47. Схема электронно-лучевой печи ПЭЛ-1000 (а) и камера слитка (б):

1 – электронная пушка, 2 – плавильная камера, 3 – загрузочное устройство, 4 – смотровое окно, 5 – кристаллизатор, 6 – камера слитка, 7 – подвижная платформа, 8 – вакуумные насосы, 9 – фланец с вакуумным уплотнением для присоединения камеры слитка к плавильной камере, 10 – охладители слитка, 11 – слиток, 12 – поддон-затравка, 13 механизм вытягивания слитка

В шихте для плавки тугоплавких металлов обычно содержится повышенное количество примесей, поэтому в ходе плавки необходимо предусматривать рафинирование расплава.

Наиболее важное значение имеет глубокое рафинирование от водорода, кислорода, азота и углерода. Снижение их содержания сопровождается существенным повышением пластичности и обрабатываемости тугоплавких металлов.

В качестве шихты применяют штабики и отходы промышленного и собственного производства. Штабики представляют собой бруски, спеченные из порошкообразных тугоплавких металлов. Штабики сваривают в пакеты, которые используют в качестве расходуемых электродов.

В зависимости от требований, предъявляемых к литым заготовкам, а также от марки выплавляемого сплава и вида расходуемой шихты, применяют различные варианты плавки с использованием ВДП и ЭЛП.

Если требуется получение заготовок с требуемыми химическим составом, структурой и свойствами, то применяют двойной переплав. Сначала плавят исходную шихту (расходуемые электроды из штабиков, кусковые отходы, брикеты, крупный порошок и др.) и получают литые круглые слитки (первый переплав). Затем полученные слитки (расходуемые электроды) переплавляют в готовую продукцию (второй переплав). Если требования к чистоте металла невелики, то первый и второй переплав осуществляют в ВДП гарнисажного типа. Для получения высококачественных изделий первый переплав проводят в ЭЛП, а второй в ЭДП или снова в ЭЛП.

11.2. Плавка циркония и его сплавов

Цирконий используют в качестве легирующей добавки ко многим цветным сплавам, но применяют и для получения фасонных изделий. Наибольшее распространение цирконий нашел в атомной технике.

При изготовлении фасонных отливок плавку циркониевых сплавов ведут дуговых гарнисажных печах в графитовых тиглях. Для получения слитков применяют водоохлаждаемые медные изложницы. Технология плавки имеет много общего с технологией плавки титановых сплавов.

Электрод изготовляют прессованием в проходную матрицу или спеканием с последующей сваркой в нейтральной атмосфере. Легирующие компоненты запрессовывают в центр расходуемого электрода или вводят в печь в виде брикетов. Плавку ведут на постоянном или переменном токе. Более стабильное горение доги достигается при постоянном токе. Остаточное давление в вакуумных печах 2,7 Па. Вакуум можно заменить нейтральной атмосферой из смеси аргона и гелия в отношении 1 : 4. Перед заполнением печи нейтральным газом производят двойную или тройную откачку до давления 20 Па. Давление смеси инертных газов доводят до атмосферного.

Плавка с нерасходуемым электродом из вольфрама не получила широкого распространения из-за насыщения расплава вольфрамом.

11.3. Плавка молибдена и его сплавов.

Плавку молибдена и его сплавов ведут в дуговых печах с расходуемым электродом в вакууме (1,33 – 6,65) × 10 -4, или в атмосфере аргона. Для фасонного литья используют печи с графитовым или медным тиглем.

Расходуемые электроды изготовляют из молибденового порошка. Сначала прессуют квадратные штабики, которые спекают в водороде, а затем их собирают в пакет и сваривают. Расходуемый электрод присоединяют к отрицательному электроду. Легирующие компоненты вводят в состав расходуемого электрода при прессовании.

Технический молибден содержит до 0,01 % кислорода. При плавке необходимо провести раскисление. В ДВП качестве раскислителя используют углерод в количестве 0,01 %. При плавке в атмосфере аргона раскисляют алюминием. Применение углерода в качестве раскислителя при плавке в аргоне приводит к образованию пористости.

В ЭЛП плавку ведут при остаточном давлении 133 × 10-5 Па. Это позволяет произвести очистку от примесей кислорода, азота, углерода, железа, меди, никеля, марганца и кобальта. Легирующие присадки подают в ванну расплавленного металла в виде гранул или порошка.

По аналогичной технологии ведут плавку вольфрама и тантала.

Вопросы для самоконтроля

Дата добавления: 2019-05-21; просмотров: 573;