Сурет. Пісіру тракторы АДФ-1250

Автоматтың негізгі техникалық шешімдері төмендегідей:

¾ микропроцессорлық басқару бірікпесі;

¾ электрод сымын беру жылдамдығын (пісіру тоғын) баяу реттеу.

¾ арбашық жылжуының жылдамдығын (пісіру жылдамдығын) баяу реттеу;

¾ пісіру жылдамдығын және сым беру жылдамдығын тұрақтандыру.

¾ пісіру тоғы және кернеу шамасын, пісіру жылдамдығын, кратерді толтыру уақытын және доғаның созу уақытын сандық индикациялау;

¾ кратерді толтырып пісіру және доғаны созу уақыттарын орнату және жадында сақтау мүмкіншіліктері;

¾ пісіру ережесін алдын‑ала орнату;

¾ нәрлендіру көзін қашықтықтан қосу және пісіру кернеуін баяу реттеу;

¾ пісіру бастиегінің қалпын реттеу: жетекті бағанашықтың тік осі айналасында 90о бұрышқа, қалпын бекітумен; өзінің бойлық осін айналасында 45о бұрышқа, қалпын бекітумен; екі бұранды суппорт көмегімен ортаңғы қалпынан 50 мм тік және горизонталь бойымен жылжыту;

¾ пісіру бастиегін басқару бірікпесі, шанақ және кассетамен бірге, жетекті бағанашық бойымен, қалыптарын тұрақтандырып, жылжыту;

¾ дөңгелектерді тісті муфта көмегімен жетекпен іліністіру және ажырату мүмкіншілігі;

¾ тоқ жолындағы ауыспалы жетекті аунақшалар мен вкладыштар;

¾ шанақтың құрылымы шанақтағы флюстің деңгейін карап бақылауға мүмкіншілік береді;

¾ пісіру біткеннен кейін флюс қалдықтарын кетіру жүйесі.

Әдебиеттер: 6 нег. [43-51],1 нег., 1-3 қос.

Бақылау сұрақтары

1. Балқитын электродпен доғалы пісіруге арналған автоматтар қандай қызметтер атқарады?

2. Пісіру автоматтары қандай типтерге бөлінеді?

3. Флюс астында доғалы пісіруге арналған автоматтар қандай құрылғыларды дайындағанда қолданылады?

4. Әмбебап пісіру автоматтарының қандай құрылғылық ерекшеліктері бар?

13‑Дәріс. Қолмен доғалы пісіруді орындау техникасы

Металды пісіруге дайындау.

Пісіруге дайындау жұмыстары кесу, түзету, тазарту, белгілеу және құрастыру жұмыстарынан тұрады. Бөлшектерді пісіруге дайындағанда басым көпшілігінде термиялық кесуді қолданады. Механикалық кесу ол тиімді болғанда пайдаланылады. Металдарды түзету білдектерде немесе қолмен орындалады. Жаймалы және таспалы металды салқын қалпында әртүрлі жайматүзеткіш аунақшалар мен баспаларда түзетеді. Қатты деформацияланған металды ыстық қалпында түзетеді.

Қолмен түзету әдетте арнайы түзету тақталарында үлкен балға (кувалда) соққысымен немесе бұранды қол баспасымен орындалады.

Белгілеу дегеніміз бөлшек өлшемдерінің нақты шамасын сызбадан металға ауыстырып белгілеу. Белгілегенде әртүрлі саймандарды қолданады: сызғыш, бұрыштық, сызбақ т.б. Белгілеу жұқа жайма болаттан жасалған қимаүлгі көмегімен едәуір жылдам және қарапайым орындалады. Белгілегенде бөлшектердің пісіру процесінде қысқаруын ескеру қажет. Ол үшін әрбір көлденең түйіс үшін 1 мм және бойлық жіктің әрбір погонды метріне 0,1-0,2 мм әдіп қарастыру қажет. Негізгі металл және қосынды материалды пісіру алдында тоттан, отқабыршақтан, май, ылғалдан және әртүрлі металл емес ластықтардан ұқыпты тазартады. Тазарту қолмен және механикаландырылған сайман көмегімен орындалады.

Бұйымды пісіруге құрастыру.

Бұйымдарды пісіруге құрастыру еңбексиымдылығы оны дайындаудың жалпы еңбексиымдылығының 30%-на жетеді. Сондықтан құрастыру еңбексиымдылығын қысқарту үшін (сондай-ақ оның дәлдігін арттыру үшін) әртүрлі айлабұйымдар, арнайы саймандар, қимаүлгілер т.с.с. қолданылады. Айлабұйымдар тек қана бөлшектерді құрастыру үшін немесе құрастырылған

бұйымды тек қана пісіру үшін арналады. Сондай-ақ, жік металы шөккенде құрылғы элементтерінің біршама жылжуына мүмкіншілік жасайтын, әмбебап құрастыру-пісіру айнабұйымдары қолданылады.

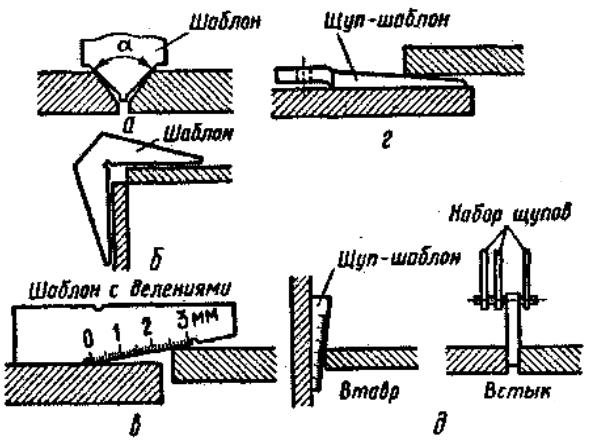

Құрастыру сапасын арнайы қимаүлгілер және щуптермен (саңылау шамасын бақылау) тексерген ыңғайлы. 34 – суретте осындай саймандарды пайдалану мысалдары келтірілген.

а — жиектің ашылу бұрышы; б — тік бұрыш; в — жаймалардың жылжуы;

г — айқастырып пісіргендегі саңылау; д — таврлы және түйістіріп пісіргендегі саңылау

34 – сурет. Құрастыру сапасын тексеруге арналған саймандар

Құрастырылған бөлшектер мен түйіндерді алғашында ұстатпалармен жалғастырады. Пісіру ұстатпалары деп көлденең қимасының үштен біріндей жасалған қысқа жіктерді айтады. Ұстатпа ұзындығы пісіру жаймаларының қалыңдығы және жіктің жалпы ұзындығына байланысты 20-дан 100 мм-ге дейін құрайды. Ұстатпалар арасының қашықтығы жік ұзындығына байланысты 500-1000 мм. Пісіру ұстатпаларын бұйымды пісіретін электродтармен пісіреді.

Пісіру жіктерін орындау техникасы.

Пісіру доғасын жағу.

Қаптамалы электрод доғасын жағудың екі әдісі қолданылады – тура үзу және қисықтықпен үзу әдістері.

Бірінші әдісті тақап жағу, ал екіншісін жанап жағу деп те атайды. Бірінші әдісті көпшілігінде ыңғайсыз және енсіз жерлерді пісіргенде қолданады.

Доға ұзындығы.

Доға жанғанда оның ұзындығы тұрақты қалпында болуы қажет.

Дұрыс таңдалған доға ұзындығы пісіру жігінің сапасына және пісіру өнімділігіне елеулі әсер етеді. Егер доға ұзындығы 0,5-1,1 электрод өзегінің диаметріне тең болса, онда ол доға нормалы деп саналады. Доға ұзындығын көбейту оның жану тұрақтылығы мен металдың балқу тереңдігін төмендетеді, электрод күйуі мен шашырауын көбейтеді. Будан да басқа бұл қоршаған атмосфераның балқыған металға зиянды әсерін күшейтеді және беттерді тегіс емес жіктерді қалыптастыруға алып келеді.

Электродтың қалпы.

Пісіргенде электрод көлбеулігі пісіру жігінің кеңістіктегі қалпына, пісірілетін металдың химиялық құрамы мен қалыңдығына, электрод диаметріне, электрод қаптамасының түрі мен қалыңдығына байланысты таңдалады.

Пісіру төрт бағытта жүргізіледі (35 – сурет): солдан оңға қарай, оңнан солға қарай, өзіңнен сыртқа қарай және өзіне қарай.

35 – сурет. Пісіру бағыты (а) және электрод көлбеулігі (б)

Пісіру бағытына қарамай электрод көлбеулігі белгілі қалыпта болуы керек: негізгі металдың балқу тереңдігі көбірек болуы үшін электрод жік өсіне көлбеуленеді. Горизонталь жазықтықта төменгі қалыпта пісіргенде бұл көлбеулік жік жасайтын бағыттың тік қалпынан 15 градус құрайды (35-сурет). Басқа кеңістік жағдайында электрод көлбеуінің бұрышы суреттерде көрсетілген (35 – сурет).

Электродпен тербеліс қозғалыстар.

Жіктің қажетті енін жасау үшін электродпен көлденең тербеліс қозғалыстар жасалады. Электродтың тербеліс қозғалысының негізгі түрлері 36 – суретте келтірілген:

36 – сурет. Енді жіктерді балқытқандағы электрод ұшының қозғалыс траекториясы (бағыты)

- сынық сызықтармен түзу қозғалыс;

- электрод ұшын балқытылған жікке қаратып жарты ай түріндегі қозғалыс;

- электрод ұшын пісіру бағытына қаратып жарты ай түріндегі қозғалыс;

- үшбұрышпен;

- түйін тәріздес, белгілі бір жерлерде кідіріспен.

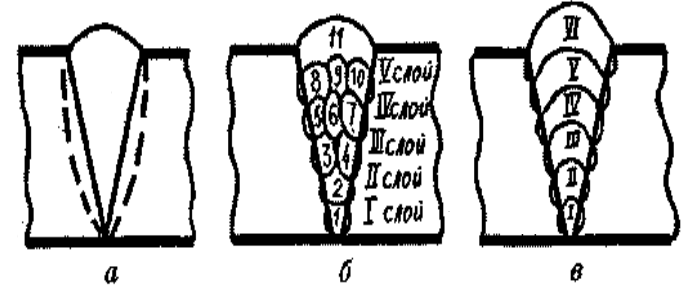

Жіктің қимасы мен ұзындығын толтыру әдістері.

Жіктің ұзындығын толтыру үшін «тура өтпелі» және кері сатылы тәсілдер қолданылады. Пісірудің «тура өтпелі» тәсілінің мәні мынада: пісіру жігі басынан аяғына дейін бір бағытта орындалады.

Кері сатылы тәсілде ұзын жік салыстырмалы түрде қысқа учаскелерге (250 мм-ге дейін) бөлініп, әрбір учаске бөлек-бөлек пісіріледі (кері сатымен). Жіктердің қимасын толтыру тәсілі бірнеше түрге бөлінеді:

- бірқабатты жіктер;

- көпқабатты жіктер;

- көпқабатты көпөтпелі жіктер.

Көпқабатты көпөтпелі жіктердің көпқабатты жіктерден айырмашылығы, ол кейбір қабаттар бірнеше өтумен орындалады, ал көпқабатты әдеттегі жіктердің әрбір жігі бір өтпелі орындаумен пісіріледі (20-сурет).

а –бірқабатты және бір өтпелі; б — көпқабатты және көпөтпелі; в — көпқабатты

37 – сурет. Пісіру жіктері

Қос қабатты әдістің мәні мынада: екінші қабатты жасау әлі салқындап үлгермеген бірінші қабаттың үстіне орындалады (қожды кетіргеннен кейін). Пісіру 200-400 мм ұзындықта, ыстық сызаттар болдырмау үшін қарсы бағытта жүргізіледі.

Қалың болат жаймаларды пісіргенде (20 мм және одан жоғары) каскад және төбешік әдістермен пісіруді қолданады.

38-суретте көрсетілгендей секциялы және каскад әдісімен пісіргенде көпқабатты жікті толтыру пісірілетін металдың барлық қалыңдығында белгілі саты ұзындығында жүргізіледі.

Саты ұзындығын таңдау талабы ол, пісіру жігін орындау процесінде, барлық қалыңдықта, жік түбірі металының температурасы 200 0С –дан кем болмауы қажет.

Бұл жағдайда металдың пластикалылығы жеткілікті, сызаттар пайда болмайды. Төбешікпен пісіру әдісінде металдың барлық қалыңдығын өтумен орындалады.

а — бөліктеп; б — каскадпен; в — төбешікпен

38 – сурет. Көпқабатты жікті аз уақыт аралығында толтыру сұлбасы

Жікті бітіру.

Жікті бітірісімен доғаны бірден үзуге болмайды, өйткені металл бетінде пісіру кратері қалып қояды. Ол кратер сызат пайда болуына алып келді. Төменкөміртекті болаттарды пісіргенде кратерді электрод металымен толтырады, немесе оны негізгі металдың сыртына шығарады.

Шынығу құрылымы қалыптасуға бейім болаттарды пісіргенде, кратерді сыртқа шығаруға болмайды, өйткені сызат қалыптасуы мүмкін. Жікті аяқтаудың ең жақсы әдісі электродты төмен беруді тиып, жайлап доғаны үзілгенше ұзарту қажет.

Пісіру ережесі.

Пісіру ережесі деп пісіру процесінің өтуін анықтайтын көрсеткіштер топтамасын айтады. Пісіру ережесінің негізгі көрсеткіштеріне жататындар: пісіру тоғының күші, пісіру жылдамдығы, доға кернеуі, электрод диаметрі. Қосымша көрсеткіштер болып саналатындар: тоқтың түрі мен полярлығы, электрод қаптамасының түрлері, оның көлбеу бұрышы, негізгі металды алдын-ала қыздыру температурасы.

Электрод диаметрін пісіру металының қалыңдығына, пісіру жалғасының түріне, жік түрі және басқа факторларға байланысты анықтайды. Қалыңдығы 4 мм-ге дейінгі жайма металды төменгі қалыпта пісіргенде электрод диаметрін пісірілетін болаттың қалыңдығына тең етіп таңдайды. Қалыңдығы үлкендеу жайма болаттарды пісіргенде диаметрі 4-6 мм электродтарды пайдаланады. Көпқабатты түйіс және бұрыштық жіктерді пісіргенде жіктің бірінші қабатын диаметрі 2-4 мм электродпен, ал кейінгі қабаттарды - металдың қалыңдығы мен жиектерді қиғаштау түріне байланысты, диаметрі үлкен электродтармен орындайды.

Тік қалыпта пісіру, әдетте, диаметрі 4 мм – ден аспайтын электродтармен орындалады.

Диаметрі 5 мм электродтар сирек қолданылады, ал диаметрі 6 мм электродтар тек қана жоғары дәрежелі пісірушілер ғана пайдаланады.

Төбелік жіктер әдетте диаметрі 4 мм-ден аспайтын электродтармен орындалады.

Тоқ күші электрод диаметріне байланысты таңдалады. Мұнда жуықталған формуланы қолдануға болады.

I = K·d,

мұнда I— пісіру тоғының күші;

d —электрод диаметрі, мм.;

К —35-60 А/мм-ге тең коэффициент.

Пісіру тоғының аздығы доға жануының тұрақсыздығына, өнімділіктің аздығына, шалапісілімдерге алып келетінін ескеру қажет.

Тым артық теқ күші электродты қатты қыздырады, оның балқу жылдамдығын көбейтеді, электрод материалының шашырауын жоғарылатып, жік қалыптасуын нашарлатады.

Тік жіктерді пісіргенде пісіру тоғын 5-10%-ға, ал төбелік жікті пісіргенде 10-15%-ға азайтады. Бұл сұйық металдың пісіру ваннасына ағып кетпеуі үшін жасалады.

Доға қысымының бағытын электрод көлбеулігін өзгертіп өзгертуге болады. Осылайша пісіру тоғының бір шамасында әртүрлі балқу тереңдігіне жетуге болады.

Тоқтың түрі мен полярлығы да жіктің мөлшері мен түріне әсер етеді. Кері полярлы тұрақты тоқпен пісіргенде балқу тереңдігі тура полярлы тұрақты тоқпен пісіргеннен 40-50%-ға көбірек.

Бұл құбылыс катод пен анодтан шығатын жылу көлемінің әртүрлілігімен түсіндіріледі.

Айнымалы тоқпен пісіргенде балқу тереңдігі кері полярлы тұрақты тоқпен пісіргеннен 15-20%-ға аз. Доға ұзындығын ұлғайту есебінен доға кернеуін жоғарылату пісіру тоғының азаюына алып келеді, яғни балқу тереңдігін азайтады. Бұл жағдайда жік ені тоқтың полярлығына қарамай ұлғаяды. Қолмен пісіргенде пісіру жылдамдығын көбейткен сайын, балқу тереңдігі және жік ені азаяды.

Төменгі қалыпта пісіруді орындау.

Түйіс жалғастарды пісіру пісірілетін металдың қалыңдығына байланысты бір неме екі жағынан орындалады. Электрод қозғалысы және оның қалпы 39-суретте, жуық шамалы пісіру ережесі – 11‑ кестеде келтірілген.

39 – сурет. Жиектерді қиғаштап түйіс жіктерді пісіргендегі электрод қалпы (а) мен қозғалысы (б)

11 – кесте. Жиектері қиғашталмаған түйіс жалғастарды пісіру ережелерінің жуықтау шамалары

| Металл қалыңдығы, мм. | Жік түрлері | Саңылау, мм | Электрод диаметрі, мм | Пісіру тоғының шамасы | |

| Жіктің төменгі қалпы | Жіктің тік және төбелік қалпы | ||||

| Біржақты | 1,0 | 3-4 | |||

| Екі жақты | 1,0-1,5 | 4-5 | 180-260 | 160-230 | |

| -//- | 1,5-2,0 | ||||

| -//- | 2,0 |

Металл қалыңдығына байланысты екі жиегі де қиғашталған (яғни V- тәріздес) түйіс жалғастар бір қабатты, көп қабатты және көп өтпелі жіктермен орындалады.

Жіктің тиімді ашылу бұрышы екі жағдаймен анықталады: - біріншіден, жік түбірін пісіргенде шалапісіру қаупін азайтып, ыңғайлы пісіруді (ыңғайлы бұрыш 80-900) қамтамасыз ету қажет, екіншіден, үлкен өңдеу бұрышы балқытылатын металл көлемін және пісіру деформациясын көбейтетіндігін ескеру қажет. Сондықтан қолмен доғалы пісіру қалыпты жүруі үшін жиектерді өңдеу бұрышы 600-қа тең деп алынады. Қалың жаймалар үшін (S 15 мм жоғары) оны 550-қа дейін азайтады, ал жұқа жаймаларға оны 650-қа дейін ұлғайтады.

Пісіру элементтерінің арасындағы саңылауды және жиектердің топастығын, бұл элементтердің қалыңдығына және кейбір факторларға байланысты 1,5-4 мм деп таңдалады. Пісіруді орындағанда жік түбірінің сенімді балқуын қамтамасыз ету ең қиыны болып табылады.

Осы жерде әртүрлі ақаулар жиірек кездеседі. Сондықтан мүмкіншілігінше жік түбірін кері жағынан қосымша пісіру қажет.

Қалыңдығы 4-8 мм металды бірқабатты жікпен пісіреді. Бірқабатты жиектері V – тәріздес қиғашталған жіктерді үш бұрыш түрінде көлденең тербеліс қозғалыстармен, егер жаймалардың қалыңдығы 4 мм болса жік түбірінде тоқтамай, ал егер жайма қалыңдығы үлкендеу болса, онда жік түбірінде тоқтаумен орындалады.

Қалыңдығы 12 мм және одан көбірек жайма металл түйістіріліп, жиектері Х-тәріздес қиғашталып көпқабатты немесе көпөтпелі жіктермен пісіріледі. Жіктің түрін таңдау пісірілетін металдың қалыңдығы мен оның химиялық құрамына байланысты.

Көпөтпелі жіктер электродты көлденең тербетпей енсіз жұқа жіктермен орындалады. Пісіруді тіреп пісіру әдісіне арналған электродтармен орындау ұсынылады. Бұл жағдайда электродтардың кішілеу диаметрлері – 1,6 –дан 3 мм–ге дейін (4 – мм - өте сирек) қолданылады.

Көпқабатты жік көпөтпелі жікпен салыстырғанда жоғарырақ өнімділікті қамтамасыз етеді. Кейде металл қалыңдығының барлығы жақсы пісірілуі үшін пісіруді төсемелерде жүргізеді (қалатын немесе алынатын). Бұл жағдайда, балқып тесіліп кетеді деп қорықпай-ақ, пісіру тоғын 20-30%-ға көбейтуге болады. Қалатын төсемелерді қалыңдығы 2-4 мм және ені 30-40 мм болат таспалардан жасайды. Алынатын төсемелерді мыстан, кейде керамика немесе графиттен дайындайды.

Кейбір жағдайларда пісіру төсемелерімен пісіргенде сумен салқындатылады.

Әдебиеттер: 1нег. [95-121], 2 нег. [162-178], 1-3 қос.

Бақылау сұрақтары

1. Бөлшектерді пісіруге дайындағанда қандай негізгі операцияны қолданады?

2. Пісіру ұстатпалары дегеніміз не?

3. Пісіру доғасын жағудың қандай әдістері сізге белгілі?

4. Қалың жаймаларды пісіру қалай орындалады?

5. Жіктің бітетін жері қалай орындалады?

6. Пісіруге дайындау операцияларын атаңыз?

7. Пісіру доғасының мөлшерлі ұзындығы дегеніміз не?

8. Электродпен тербеліс қозғалысын жасаудың қандай түрлерін білесіңдер?

9. Пісіру ережесі дегеніміз не?

10. Пісіру тоғы қалай таңдалады?

14‑Дәріс. Газбен пісіру және кесуге арналған аппаратурлар мен материалдар

Газбен пісіру мен кесуге арналған газдар.

Металдарды газбен пісіру мен кесуге әртүрлі газдар қолданылады: оттегі, ацетилен, сутегі, пропан т.с.с., сондай-ақ бензин және керосин булары.

Оттегі.

Газбен пісіру және кесуде газ жалынының жоғары температурасына жанар газ немесе сұйықтық буларының оттегінде жануы жолымен жетеді.

Оттегі әдеттегі жағдайда (температура мен қысымда) иіссіз, дәмсіз және туссіз, ауадан аздап ауырлау мөлдір, ашық түсті газ болып табылады. 20 0С температура және нормалы атмосфера қысымда бір кубометр оттегінің массасы 1,33 кг-ға тең. Оттегі 182,9 0С температурасында (нормалы қысымда) жанады. Сұйық оттегі мөлдір, көгілдір түрі бар. Бір литр сұйық оттегінің массасы 1,14 кг-ға тең. Бір литр сұйық оттегі буланғанда 860л газ пайда болады. Оттегін алу үшін суды электр тоғымен қыздырып ажыратады немесе атмосфералық ауаны терең салқындатады. Пісіру мен кесуге арнап үш сұрыпты техникалық оттегі шығарылады. Бірінші сұрып 99,7% - дан кем емес таза оттегін құрайды, екіншіде – 99,5%-дан кем емес, үшіншісінде – 99,2% (көлеммен). Қалдықтары азот пен аргонды құрайды. Оттегінің тазалығы пісіру мен кесу үшін (әсіресе кесу үшін) маңызы өте зор. Оттегі неғұрлым таза болған сайын, соншалықты өңдеу сапасы жоғары және оттегі шығыны аздау болады.

Қысылған оттегі әртүрлі органикалық заттарға - майларға, жанғыш пластмассаларға, көмір тозаңдарына тигенде, оларды үлкен жылдамдықпен тотықтандырады, нәтижесінде олар өздігінен жанады немесе жарылады. Оттегі жанғыш газдармен немесе булармен жарылғыш қоспалар қалыптастырады. Сондықтан, оттегі оны пайдалану ережелерін қатаң сақтауды, пайдаланғанда абай болуды қажет етеді.

Ацетилен.

Ацетилен барлық жанар газдардан кеңірек қолданылатыны болып табылады. Ацетилен оттегіне жанғанда ең жоғары температура – 3050-3150 0С алуға болады.

Ацетиленнің химиялық формуласы С2Н2, яғни көміртегі мен сутегінің қосындысы болып табылады. Техникалық ацетилен әдеттегі жағдайда ерекше иісті түссіз газ.

Ұзақ уақыт ацетиленмен демалғанда адамның басы айналып, құсқысы келеді немесе улануға дейін барады. Ацетилен ауадан жеңіл - әдеттегі жағдайда бір текше метрінде 1,09 кг массасы бар. 82,4 0С-дан 84 0С- ға дейінгі температура аралығында ацетилен сұйық қалыпқа ауысады, ал 85 0С температурасында (әдеттегі қысымда) қатаяды.

Ацетиленнің жарылғыш қаупі бар, сондықтан оны пайдаланғанда бұл жағдайы ескеру қажет. Ацетиленнің өзінше жану температурасы 240 тан 630 0С аралығында және ол ондағы қатысты заттардың құрамына және қысымға байланысты. Қысымның жоғарылауы оның өзінше жану температурасын төмендетеді.

Ацетиленнің оттегі немесе ауамен қоспасы жарылысқа өте қауыпты.

Ацетиленнің белгілі құрамында мұндай қоспалар атмосфералық қысымда жарылуы мүмкін (әсіресе қауыпты құрамында 7-13 % ацетилені бар қоспалар).

Ацетиленді (техникалығын) екі әдіспен алады:

кальций карбидінен және табиғи газдан, мұнай немесе көмірден.

Ацетиленді табиғи газдан алу кальций карбидінен алғаннан 30-40%-ға арзан.

Пропан-бутанды қоспа – бұл пропанның 5-30 % бутанмен қоспасы болып табылады. Кейде мұндай қоспаны техникалық пропан деп атайды. Пропан-бутанды қоспаны табиғи газдарды өндіргенде немесе мұнайды өңдегенде алады. Пропан-бутанды жалынның температурасы жоғары болмағандықтан (2400 0С шамасында), қоспаны қалыңдығы 3 мм –ден аспайтын болаттарды аспайтын болаттарды пісіру үшін пайдаланады. Жаймалардың үлкендеу қалыңдығында сенімді жалғас алу үшін металды қажетінше қыздыру мүмкін емес. Сондықтан төментемпературалы жалынды кескенде, бөлшекті түзету үшін қыздырғанда, сондай-ақ металл бетін отпен тазартқанда пайдаланған тиімді.

Қалыңдығы 3 мм-ге дейінгі болат жаймаларды пісіргенде пропан-оттекті пісіру сапасы бойынша ацетилен-оттекті пісіруден кем түспейді.

Пісіру жұмыстары үшін пропан-бутанды қоспа сұйықталған күйінде шығарылады. Қоспаның газды қалпына өтуі - өз еркімен баллонның жоғарғы бөлігінде қалыптасады.

Техникалық пропан – түссіз газ, ауадан ауыр және өзінше жағымсыз иісті газ.

Табиғи газ негізінде метаннан (77-98%) және басқа газдардың – бутан, пропан, пропилен және т.б. құрамдарынан турады. Газдың іс жүзінде иісі жоқ, сондықтан оның ағысын байқау үшін оған иісі қатты шығатын заттар қосылады.

Метан –оттекті жалынның температурасы пропан-оттекті жалыннан да төмен – шамасы 2100-2200 0С, сондықтан табиғи газ шектелген жағдайларда қолданылады.

Ацетилен генераторлары.

Ацетилен генераторы деп кальций карбидінен су көмегімен ацетиленді алуға арналған қондырғыны айтады.

МЕСТ 5190-78 стандарты бойынша ацетилен генераторлары келесі белгілерімен жіктеледі:

- алынатын ацетиленнің қысымымен;

- өнімділігімен;

- пайдалану әдісімен;

- кальций карбидінің сумен әсерлесу әдісімен.

Алынатын ацетиленнің қысымына байланысты генераторлар төменгі (0,02 МПа-ға дейін) және орташа (0,02-ден 0,15 МПа –ға дейін) қысымды генераторлар деп бөлінеді.

Өнімділігімен ацетилен генераторлары он түрге бөлінеді: 1,25; 3; 5; 10; 20; 40; 80; 160; 320; 640 м3/сағ.

Пайдалану әдісіне байланысты генераторларды тұрақты және жылжымалы деп бөлінеді. Біріншісінің өнімділігі 3-тен 6540 м3/сағ. дейін, жылжымалары – 3 м3/сағ. болады.

Кальций карбидінің сумен әсерлесу әдісі бойынша генераторларды сұлбасымен бөледі:

- «карбид суға» (белгіленуі КБ);

- «су карбидке» (ВК);

- «суды ығыстыру» (ВВ);

- құрама (ВК+ВВ).

Барлық ацетилен генераторлары олардың жүйесіне қарамай негізгі бөлшектерден тұрады: газ қалыптастырушы, газ жинаушы, қорғаушы затвор, ацетиленді пайдалану шамасына байланысты өндіретін ацетиленді автоматты реттеу жүйесі.

Ацетилен генераторларының құрылысы мен жұмысы.

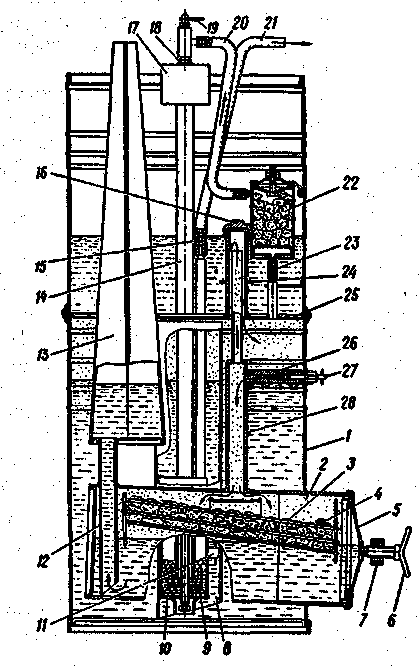

АНВ-1,25 (40-сурет) ацетилен генераторының өнімділігі 1,25 м3/с және жұмыс қысымы 0,025-0,003 МПа. Генератор жылжымалы болып табылады, жұмыс істеу жүйесі ВВ ВК жүйесімен біріктірілген.

40 – сурет. АНВ-1,25-68 төменгі қысымды ацетилен генераторы

Генераторға реторта 2 пісірілген, онда тиейтін корзина 3 орналасқан тұғырдан тұрады. Генератор тұғыры екі бөлікке бөлінеді – төменгі (газ жинаушы) және жоғарғысы (су жинаушы), олар горизонталь қабырғамен 25 бөлінген. Жоғарғы бөлігі төбесінен ашық. Төменгі және жоғарғы бөліктері газ жинауыштың түбіне дейін жететін циркуляциялық түтікпен 8 өзара жалғасады. Газ жинауышпен су затворының арасында олармен резеңке түтікпен 23 және 21 жалғасқан карбид кептіргіші 22 орналасқан.

Генератор сумен тұғырдың ашық жоғарғы бөлігінен толтырылады. Су ретортаға газ шығатын түтік 28, бұрылыс 26 (вентиль 27 ашық болғанда) арқылы келеді. Реторта қақпақ 5, иін 6 және арнайы бұрандамен 7 жабылады.

Кальций карбидінің сумен әсерлесу нәтижесінде бөлінетін ацетилен түтікпен 28 газ жинауышқа жиналады да ондағы суды су жүретін түтік 8 арқылы генератордың жоғарғы бөлігіне ығыстырады. Ретортаға су газ жинауыштағы вентиль 27 деңгейінен төмен ығыстырылғана дейін беріледі.

Ацетилен бөлініп газжинауышта және ретортада оның қысымы көбейген сайын су ретортадан 2 бөлмешікке 3 (түтік 12 арқылы) ығыстырылады. Бұл жағдайда одан әрі газ пайда болуы бәсеңдейді.

Газ жинауыштан газ алынғанда ретортадағы ацетилен қысымы төмендейді, су ретортаға қайтады және газ пайда болуы үдетіледі.

Сонымен газды қолданушы (жанарғы) алу жылдамдығына байланысты, ацетилен пайда болу жылдамдығы автоматты түрде реттеледі.

Газжинауыштан газ карбид толтырылған карбид кептіргішіне 22 барады, содан кейін су бекітпесіне 14 одан нипель 15 арқылы жанарғы немесе кескішке өтеді. Су бекітпесі (затвор) 14 жалынның кері соққысынан болатын жарылыс толқынының генераторға өтуінен сақтау үшін қойылған. Ацетилен су бекітпесіне резинке түтікше 20 арқылы келеді.

Төменгі түбі мен беткітпе тұрқысы жалғанған жерде тығыздық резина төсеме 10 арқылы жасалады. Түтіктің төменгі шетінде ацетиленнің бекітпе тұғырына өтуіне арналған алты тесігі бар. Тесіктердің үстінде, ажыратқыш ретінде қойылған, шайба 9 орналасқан.

Ацетилен бақылау краны 11 деңгейіне дейін құйылған су арқылы өтіп, сақтандырғыш және газкелтіруші түтіктердің арасындағы саңылауға судың біршама бөлігін ығыстырады. Бекітпеден газ ниппель 15 арқылы шығады.

Кері соққы болған кезде жарылғыш қоспа суды сақтандырғыш және газкельтіруші түтіктерге, қоспа судан сақтандырғыш түтіктің төменгі тесігіне өткенше ығыстырады. Сақтандырғыш түтік арқылы жарылғыш қоспа суды өзімен ала кетіп, атмосфераға шығады. Түтік тегісі арқылы шыққанда судың бір бөлігі обечайкада 17 қалып, бекітпеге қайта ағады. Газөткізуші түтік тығынмен 16 жабылады.

Қысылған газдарға арналған баллондар. Баллон вентильдері.

Қысылған газдарға арналған баллондарды құрылғылық ерекшеліктері және сиымдылығымен бөледі. Сиымдылығы 40 дм3 баллондар көбірек таралған. Баллондар әртүрлі бояулармен боялады., олар баллондағы газдардың түрлерін білдіреді. Баллонның жоғарғы бөлігінде боялмаған жерге баллонның құжаттық берілгендерін жазады: дайындаушы –заводтың тауарлық белгісі, баллон нөмірі, бос баллонның массасы, дайындалған күні, келесі сынақ жылы, сиымдылығы, жұмыстық және сынақ қысымы, ОТК белгісі. Баллондарды сынау пайдаланған әрбір бес жылда бір өткізіледі. Оттегін баллондарға 15 МПа қысымына дейін толтырады. Оттегің баллон ішіндегі көлемін (нормалы қысымға аударғанда) анықтау үшін газ қысымын (манометр көрсетуінен) баллонның сиымдылығына көбейту қажет. Мысалы: баллонның сиымдылығы 40 дм3, қысымы 15 МПа болғанда ондағы оттегі көлемі 150х40=6000 дм3 болады.

Ацетилен баллондары қуыс массамен (пемза, ағаш көмірі т.с.с) толтырылады да ацетилен жақсы еритін ацетонмен қанықтырылады. Массалардың қуыстықтарындағы ацетонға еріген ацетилен жарылысқа қауіпсіз, оны қысыммен баллонда сақтауға болады. Әдеттегі жағдайда (қысым мен температура) ацетонның бір көлемі ацетиленің 23 көлемін ерітеді. Толтырылған баллондағы еріген ацетиленнің қысымы 200С-да 0,19 МПа –дан аспауы қажет.

Баллоннан ацетиленді алғанда біршама ацетонда шығады. Сондықтан ацетон шығынын азайту үшін ацетиленді баллоннан жылдамдығы 1700 дм3/сағ. асырып алуға болмайды.

Баллондағы қалдық қысым 200Стемпературада 0,05-0,1 МПа, 25-35 0С-да – 0,3 МПа болуы қажет. Ацетилен баллондары жұмыс істегенде әрқашанда тік қалпында болуы керек.

Сұйықталған газдарға (пропан-бутан) арналған баллондар қалыңдығы 3 мм көміртекті Ст.3 болатынан пісіріледі. Баллондар сиымдылығы 27,40, 50, 80 дм3 болып шығарылады. Баллондар қызыл түске боялып, ақ түспен жазу жазылады (мысалы: «Пропан»).

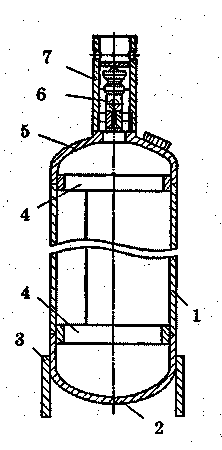

41-суретте пропан-бутанға арналған баллонның құрылымы көрсетілген.

41 –сурет. Пропан-бутанға арналған баллон

Баллон вентильдері. Барлық баллон вентильдері арналуы және әсерлесу принципімен бірдей, ал құрылымдары біршама өзгешелеу.

Вентиль қысымды немесе сұйықталған газдарды баллондарда сақтауға мүмкіншілік беретін бекітетін қондырғы. Вентильдің ұшына конус бұрама болады, ол әртүрлі типті баллондарға жасалған (вентильді тек қана арналған баллонға қою үшін).

Оттегі баллонының вентилін, оттегі ортасында тоттануға беріктігі бар, жезден жасайды.

Оттегі вентилі ластанбауы қажет, әсіресе майлармен. Оттегі вентильдерін аргон, азот, қысылған ауа және көмірқышқыл газы бар баллондарға орнатуға болады.

Ацетилен баллондарының вентильдерін болаттан жасайды, өйткені мыс қорытпалары ацетиленмен жарылғыш қоспа –ацетиленді мыс қалыптастырады.

Қысымды газдарға арналған бәсеңдеткіштер.

Газ бәсеңдеткішінің негізгі арналуы жүйедегі немесе баллондағы газ қысымын жұмыс қысымына дейін төмендету және оны баллондағы немесе жүйедегі газ қысымы өзгеруіне қарамай, керек деңгейде автоматты түрде ұстап түру.

Барлық бәсеңдеткіштердің жұмыс принципі бірдей (42-сурет). Бәсеңдеткіштің екі бөлмешігі бар: жоғары қысымды 2 және төменгі қысымды 6. Бөлмешіктегі 2 қысым баллонның қысымымен тең, өйткені бөлмешік бірден баллонмен жалғанады.

а — жұмыс істемейтін қалпы, б — жұмыс қалпы

42 – сурет. Бәсеңдеткіштің құрылым сұлбасы және жұмысы

Бөлмешектер арасында екі серіппе 3 және 8 әсер ететін клапан 1бар. Бұл серіппелердің қысу күшінің қатынасына байланысты клапан ашық, немесе жабық болады. Серіппенің қысымы бұрандамен 9 реттеледі. Клапанды 1 жабу үшін серіппені 8 толығынан босату қажет (яғни бұранды 9 босату қажет).

Төменгі қысым бөлмешігі 6 газды вентиль арқылы жанарғымен жалғасады, ал жанарғыдағы газ қысымы бөлмешіктегі газ қысымына тең.

Егер бұранданың 9 бір қалпында бәсеңдеткішке келген және шыққан газ бірдей болса (бөлмешіктегі қысыммен шатастырмау қажет), онда жұмыс қысымы тұрақты болып, мембрана 7 бір қалыпта болады. Егер алынатын газдың көлемі келетін газдың көлемінен көп болса, онда бөлшектегі 6 қысым азаяды. Осының әсерінен қысатын серіппе 8 ұзарады да диафрагма қалпы өзгереді, клапан 1 көбірек ашылып, газдың бөлмешікке 6 келуі көбейеді. Газдың шығынын азайтқан жағдайда бөлмешіктегі 6 қысым көбейеді де ол диафрагманы 7 кері жағына иілуге мұқтаж етеді. Мұнда клапан 1 жабыла бастайды да, газдың келуі азаяды. Осылайша қысымды ұстау автоматты түрде қамтамасыз етіледі.

Бәсеңдеткіштер бірқатар белгілерімен бөлінеді:

Дата добавления: 2022-07-20; просмотров: 48;