Основные инструменты контроля качества

6.1. Контрольный листок

Контрольный листок – средство систематического сбора первичных данных и автоматического их упорядочивания с целью упрощения дальнейшего использования собранной информации, представляющее собой бланк, на котором заранее напечатаны наименования и диапазоны контролируемых параметров. Он используется для учёта частоты встречаемости того или иного события.

Формы и содержание контрольных листков разрабатываются в зависимости от их назначения, на пример: для регистрации измеряемого параметра в ходе производственного процесса; для регистрации видов несоответствий; для оценки воспроизводимости и работоспособности технологического процесса и так далее. Процесс сбора данных включает в себя ряд этапов:

1. формулирование вопросов относительно конкретных требований к качеству;

2. выбор необходимых методов анализа данных и оценка их эффективности;

3. определение точек сбора данных в производственном процессе;

4. назначение исполнителя для сбора данных;

5. оценка способности и возможности исполнителя к своевременному сбору данных;

6. разработка формы бланков контрольных листков;

7. подготовка инструкций по сбору данных;

8. проверка разработанных бланков и инструкций;

9. инструктаж и обучение работников;

10. периодический контроль процесса сбора данных и получаемых результатов.

Не зависимо от назначения в контрольных листка должны быть указаны:

· объект изучения (контроля);

· таблица регистрации данных о контролируемом параметре;

· место контроля;

· должность и фамилия работника, регистрирующего данные;

· дата сбора данных;

· продолжительность наблюдения и наименование контрольно-измерительного средства, в случае его применения.

Для регистрации количества событий могут быть использованы различные символы (черточки, крестики, точки и другие простые условные знаки), соответствующие количеству этих событий. Форма листка должна быть простой для заполнения и анализа и, следовательно, содержать по возможности наименьшее число контролируемых параметров. Бланки могут быть представлены в бумажном виде (на бумаге, исключающей расплывание чернил, в удобном для хранения и использования формате) или в электронном виде (при условии их заполнения непосредственно на компьютере).

6.2. Гистограмма

Гистограмма – удобный инструмент графического отображения данных, позволяющий визуально оценить закон распределения и величину разброса данных и выявить факторы, на которые следует в первую очередь обратить внимание для улучшения процесса.

Она представляет собой серию столбиков одинаковой ширины, но разной высоты. При этом ширина столбиков представляет заданный интервал в диапазоне наблюдений, а их высота – число измерений, укладывающихся в данный интервал. В случае нормального закона распределения данных большинство результатов концентрируется вблизи центрального значения и их количество постепенно уменьшается при удалении от названного значения.

В основном гистограммы используют для анализа значений измеренных параметров, а так же для оценки показателей возможностей процессов. По ним, в зависимости от закона распределения данных, определяют среднее значение показателя качества и стандартное отклонение, что позволяет произвести сравнение этого показателя с контрольными нормативами и получить, таким образом, высокоточную информацию.

Процесс построения гистограмм состоит из следующих этапов:

1. Определение диапазона статистических данных

где xmax и xmin – соответственно максимальное и минимальное наблюдаемые значения контролируемого параметра.

2. Вычисление числа интервалов на гистограмме, на пример по формуле Стерджесса

здесь N – общее число собранных данных в выборке.

3. Определение размеров (ширины) интервалов

4. Установление границ интервалов. За нижнюю границу первого интервала принимается минимальное значение контролируемого параметра xmin. Что бы получить верхнюю границу этого интервала к нижней границе прибавляется ширина интервала h. Верхняя граница первого интервала является нижней границей для второго. Верхняя граница второго интервала вычисляется аналогично первому интервалу. Процедура повторяется до тех пор пока не будет найдена верхняя граница последнего интервала, которая по значению должна совпадать с максимальным значением контролируемого параметра xmax.

5. Вычисление относительных частот значений контролируемого параметра по интервалам

где i – порядковый номер интервала (1, 2, 3…n); fi – относительная частота значений контролируемого параметра для i-го интервала; ki – число измерений контролируемого параметра в пределах i-го интервала.

6. Построение осей гистограммы. Проводится вертикальная и горизонтальная оси и на каждой из них выбираются масштабы. На вертикальной оси откладываются значения относительных частот fi, а на горизонтальной – значения контролируемого параметра x.

7. Построение графика гистограммы. На оси абсцисс наносятся границы интервалов. Используя интервалы как основания, строятся прямоугольники, высота каждого из которых равна соответствующей относительной частоте. Так же на графике проводится линия, представляющая собой среднее арифметическое значение контролируемого параметра  и линии границ поля допусков, если они имеются.

и линии границ поля допусков, если они имеются.

Для оценки качества процесса с помощью гистограмм используют следующие характеристики:

1. В случае, когда подтверждена стабильность процесса по настройке, а по разбросу – не подтверждена:

· для оценки возможности управления процессом - индекс пригодности процесса удовлетворять технический допуск без учета положения среднего значения

где USL и LSL – значения, соответственно, верхней и нижней границ допуска; s - значение стандартного отклонения, в качестве которого зачастую используют среднее квадратичное отклонение

здесь  - среднее арифметическое значение результатов наблюдений

- среднее арифметическое значение результатов наблюдений

R – диапазон статистических данных

Если Рр ³ 1, то ширина гистограммы укладывается в пределы поля допуска и, значит процесс является управляемым, то есть имеется возможность организации процесса таким образом, что бы 99,73 % изделий будут попадать в пределы поля допуска. Если Рр < 1, то процесс неуправляемый, так как контролируемые параметры части изделий неизбежно будут выходить за пределы поля допуска;

· для оценки смещения гистограммы относительно середины поля допуска - показатель настроенности процесса на целевое значение

где Ц – середина поля допуска (целевое значение)

Чем ближе значение этого показателя к нулю, тем более процесс настроен на целевое значение и, соответственно, тем он эффективнее;

· для наиболее полной оценки качества протекания процесса – индекс пригодности процесса удовлетворять технический допуск с учётом положения среднего значения

2. В случае, когда подтверждена стабильность процесса по разбросу:

· для оценки возможности удовлетворения технического допуска без учёта положения среднего значения для стабильных по разбросу процессов – индекс воспроизводимости процесса

· для оценки возможности удовлетворять технический допуск с учётом фактического положения среднего значения для стабильных по разбросу и настройке процессов – индекс воспроизводимости процесса

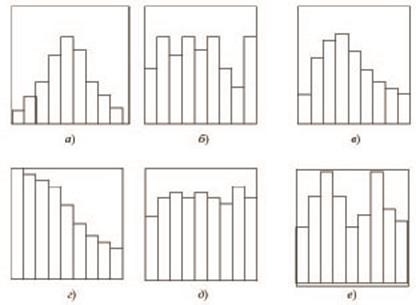

Информацию о характере распределения случайной величины можно получить по форме гистограммы. Наиболее типичные их формы, которые могут быть использованы в качестве образцов при анализе процессов представлены на рис. 6.1.

Рис. 6.1. Основные формы гистограмм

а – колоколообразная симметричная; б – гребёнка; в – положительно скошенное распределение; г – распределение с обрывом слева; д – равномерное распределение (плато); е – двухпиковая (бимодальная) форма

Обычный тип гистограммы, имеющий симметричную или колоколообразную форму, означает, что среднее значение контролируемого параметра приходится на середину разброса данных. Наивысшая частота измеренных значений приходится на середину и постепенно снижается к обоим концам. Встречается наиболее часто. Для таких гистограмм характерно, что k » 0. При этом если Рр ³ 1 и Ppk ³ 1, процесс является управляемым и не нуждается в корректировке.

Гребёнка встречается, когда число единичных наблюдений, попадающих в интервал, колеблется от интервала к интервалу или когда действует определённое правило округления данных.

Положительно (отрицательно) скошенное распределение означает локализацию значений контролируемого параметра слева (справа) от среднего значения. Такая форма говорит, что левое (правое) значение поля допуска недостижимо.

Распределение с обрывом слева (справа) показывает сильное смещение среднего арифметического значения контролируемого параметра от центра диапазона. Это свидетельствует о плохой управляемости процесса и высокой доли брака.

Плато (равномерное или прямоугольное распределение) наблюдается в случае одинаковых ожидаемых частот в разных интервалах. Такая форма характерна для сочетания нескольких распределений, имеющих различные средние значения.

Двухпиковый (бимодальный) тип свидетельствует о низких частотах в средней части диапазона данных и о наличии двух пиков с каждой стороны. Характерен для ситуации сочетания двух видов распределения с далеко отстоящими средними значениями контролируемого параметра.

6.3. Метод стратификации статистических данных

Стратификация предполагает разделение полученных данных на отдельные группы в зависимости от выбранного стратифицирующего фактора, в качестве которого могут быть приняты любые параметры, определяющие особенности условий возникновения и получения данных:

· различное оборудование;

· подразделения предприятия или конкретные работники;

· время сбора данных;

· различные виды сырья;

· различия в используемых станках, средствах измерения и так далее.

Отсутствие учёта стратифицирующего фактора приводит к объединению и обезличиванию данных, препятствующие установлению взаимосвязи между ними и особенностей их возникновения, то есть не позволяет получить статистически значимый материал.

С целью унификации типовых факторов, по которым может быть выполнена стратификация данных, и лёгкого их запоминания рекомендуется использовать мнемонический приём 4М…6М. Он основан на подборе слов английского языка, начинающихся на букву М и определяющих основные группы факторов стратификации статистических данных:

· Manpower (персонал) – стратификация по исполнителям;

· Machine (машина) – распределение по машинам, станкам, оборудованию;

· Material (материал) группировка по виду материала, сырья, комплектующих;

· Method (метод, технология) – разделение по способу производства;

· Measurement (измерение) – компоновка по методу измерения, по типу измерительных средств, по классу точности прибора и так далее;

· Media (окружающая среда) – группировка по температуре, влажности воздуха, по магнитным и электрическим полям, по солнечному излучению и другим.

Наиболее часто используются первые четыре группы факторов, формирующие мнемонический приём 4М. Если к ним необходимо добавить пятую и (или) шестую группы, то соответственно получаем мнемонические приёму 5М и 6М.

Практическое использование метода стратификации подразумевает реализацию следующих этапов:

1. Выбор данных, представляющих интерес для изучения;

2. Выбор стратифицирующего фактора и категорий, на которые следует разделять данные;

3. Осуществление группировки данных на основании выбранных категорий;

4. Оценка результатов группировки по каждой категории;

5. Представление полученных результатов;

6. Анализ необходимости дополнительного изучения данных;

7. Планирование последующей работы для дополнительного подтверждения полученных результатов.

6.4. Причинно-следственная диаграмма Исикавы

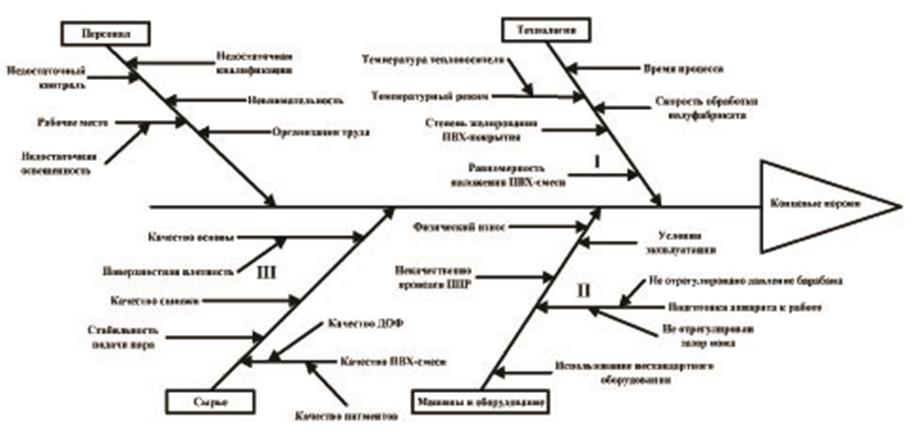

Исследуя проблему качества на одном заводе в 1953 году профессор Токийского университета Каоро Исикава представил мнения инженеров в форме диаграммы причин и результатов. Эта диаграмма в последствии получила название «диаграмма Исикавы» (в литературе из-за формы её часто называют диаграмма типа «рыбья кость» или «рыбий скелет»). Она является средством графического упорядочения факторов, влияющих на объект исследования, и позволяет наглядно отобразить не только названные факторы, но и причинно-следственные связи между ними. В основе построения данной диаграммы лежит постановка задачи, которую необходимо решить.

Принцип построения причинно-следственной диаграммы Исикавы можно описать следующим образом. Сначала к центральной оси, отображающей объект исследования, подводятся большие первичные стрелки, обозначающие главные факторы, оказывающие влияние на исследуемый объект (чем более значим фактор, тем ближе он располагается к «голове» диаграммы). Затем к каждой первичной стрелке пристраиваются стрелки второго порядка, к ним в свою очередь – стрелки третьего порядка и так далее. В результате получается схема (рис. 6.2), отображающая причинно-следственные связи. При этом каждая стрелка, примыкающая к другой, играет роль причины, а та к которой она примыкает – следствия.

Рис. 6.2. Причинно-следственная диаграмма (на примере выявления появления причины появления дефекта «концевые пороки» при производстве тентового материала для автотранспорта)

Наклон и размер стрелок значения не имеют. Главное – обеспечить правильную соподчинённость и взаимозависимость факторов и чётко оформить диаграмму, чтобы она легко читалась. Поэтому наименования факторов всегда указывают горизонтально, параллельно центральной оси.

Не смотря на кажущуюся простоту построения, диаграмма Исикавы требует от исполнителей хорошего знания объекта исследований и понимания взаимозависимости и взаимовлияния факторов. Поэтому процедуру её построения часто сопровождает «мозговой штурм», то есть метод приведения в действие творческого мышления рабочей группы для быстрого формулирования, разъяснения и оценки значительного перечня идей, проблем, причин, вопросов, подчиняющийся определённым правилам.

При построении диаграммы следует придерживаться ряда рекомендаций:

1. Необходимо выявить все факторы, связанные с рассматриваемой проблемой, путём наблюдений и опроса большого количества людей.

Из всей совокупности факторов следует выделить те, которые оказывают наибольшее влияние на показатель качества. При этом, ещё до построения диаграммы, чтобы не упустить ни один фактор, чрезвычайно важно привлечь к обсуждению как можно больше людей.

2. Следует дать как можно более точную формулировку показателя.

Чем точнее формулировка показателя, тем корректнее будут выявлены факторы, влияющие на этот показатель и, следовательно, тем эффективнее использование диаграммы для решения конкретных проблем.

3. Целесообразно использовать различные стратификации причин и следует строить столько диаграмм, сколько показателей подлежит анализу.

Каждый показатель нужно исследовать раздельно, так как их объединение приведёт к увеличению размера диаграммы и её усложнению, что затруднит процесс принятия решений.

4. При построении диаграммы нужно использовать показатели качества и факторы, которые можно измерить.

Для того, чтобы оценить степень взаимозависимости причина – результат на основе объективных данных необходимо измерить показатель качества и факторы, влияющие на него. Если это не представляется возможным, то нужно найти показатели-заменители.

5. Необходимо выделить факторы, по которым надлежит принять меры.

Если по обнаруженным причинам нельзя предпринять никаких действий, то проблема неразрешима. В этом случае причины нужно разделять на подпричины до тех пор, пока по каждой из них можно будет осуществить действия по улучшению качества.

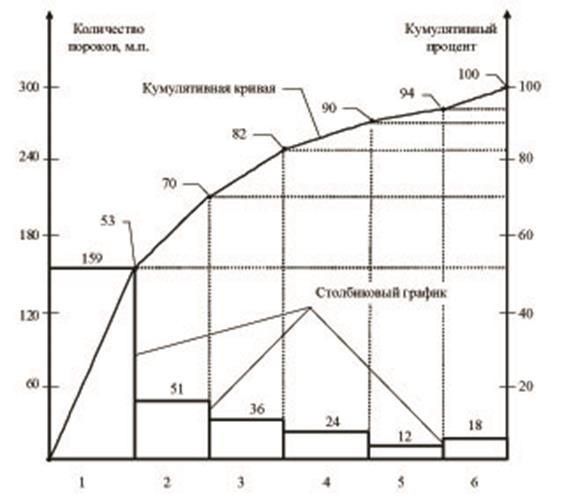

6.5. Диаграмма Парето

Диаграмма Парето, являясь разновидностью столбчатой диаграммы, применяется для наглядного отображения рассматриваемых факторов в порядке убывания или возрастания их значимости. Она позволяет распределить усилия при разрешении проблем и выявить наиболее важные факторы, на которые в первую очередь должны быть направлены действия по улучшению ситуации.

В основе этой диаграммы лежит принцип Парето (1897 год). Этот принцип, применительно к видам несоответствий, состоит в том, что 70 – 80 % от общей суммы потерь П обычно обусловлены 20 – 30 % от списка несоответствий N1, N2, N3, …, Nk, включающего в себя k наименований. Это означает, что улучшение качества процесса необходимо начинать с устранения именно этих наиболее важных несоответствий.

После установления наиболее существенного несоответствия N1 можно составить перечень причин его обуславливающих, включающий m наименований. Относительно этих причин принцип Парето, можно сформулировать следующим образом, 70 – 80 % от общей суммы потерь, связанных с несоответствием N1, обусловлены 20 – 30 % видов причин от их общего перечня n1, n2, n3, …, nm. Следовательно, для устранения несоответствия N1 нужно бороться в первую очередь с этими немногочисленными причинами.

В 1907 году американский экономист М. Лоренц (не зависимо от Парето) пришёл к таким же выводам и осуществил дельнейшее развитие идей своего предшественника. Он предложил дополнить столбчатую диаграмму кумулятивной кривой, которую в последствии стали называть его именем.

Применять диаграмму Парето и кривую Лоренца для решения проблем в области качества предложил Дж. Джурану, использовавший их для анализа и классификации проблем качества по их последствиям и причинам:

· на немногочисленные, но существенно важные несоответствия и (или) причины;

· на многочисленные, но несущественные проявления и (или) причины.

В результате диаграмма Парето превратилась в инструмент, позволяющий распределить усилия для разрешения имеющихся проблем качества, включая:

· выявление наиболее дорого обходящихся несоответствий;

· установление наиболее важных причин этих несоответствий, на устранение которых должны быть направлены первоочередные меры.

Построение рассматриваемой диаграммы предусматривает ряд этапов:

1. Выявление проблем подлежащих исследованию и выбор метода сбора данных, в том числе:

· определение типа проблем;

· формирование перечня необходимых данных и задание способов их стратификации;

· установление метода и периода сбора данных.

2. Разработка контрольного листка для регистрации данных с перечнем видов собираемой информации.

3. Заполнение контрольных листков и формирование необходимых итоговых данных.

4. Разработка формы таблицы для обработки статистических данных, предусматривающей:

· число зарегистрированных дефектов в абсолютном (единицы) и относительном (проценты от общего числа дефектов) выражениях;

· сумму число дефектов в абсолютном выражении;

· сумму числа дефектов в относительном выражении к общему итогу (накопленному проценту).

5. Заполнение таблицы, предусматривающее расположение данных по каждому проверяемому признаку в порядке убывания их значимости.

6. Построение осей диаграммы:

· вычерчивание горизонтальной оси с нанесением на ней интервалов в соответствии с числом контролируемых параметров;

· вычерчивание вертикальных осей с левой и правой стороны диаграмм:

– левой оси с нанесением шкалы количества дефектов в абсолютном выражении;

– правой оси с нанесением шкалы количества дефектов в относительном выражении.

7. Построение столбчатой диаграммы.

8. Построение кумулятивной кривой Лоренца (на вертикалях, соответствующих правым границам интервалов горизонтальной оси, наносится точки накопленных сумм и соединяются отрезками прямых).

9. Нанесение на диаграммы всех обозначений и надписей:

· сведений, касающихся диаграммы (названия осей, цифровые значения шкал);

· сведений, касающихся данных (вид дефекта, его количественные характеристики);

· сведений о месте и времени сбора и обработки данных;

· сведений о персонале, принимавшем участие в работе;

· других сведений, которые могут оказаться полезными в последующем работе с диаграммой.

Главным достоинством диаграммы Парето (рис. 6.3) является возможность разделения факторов на значительные (встречающиеся наиболее часто) и незначительные (встречающиеся относительно редко). Она показывает относительное влияние (в убывающем порядке) каждой причины на общую проблему.

Рис. 6.3. Диаграмма Парето (на примере видов дефектов тентового материала)

1 – концевые; 2 – складки; 3 – засечки; 4 – вмятины; 5 – грязь; 6 – прочие дефекты

После реализации корректирующих мероприятий для оценки их эффективности диаграмма строится снова с учётом изменившихся условий. Далее процедура повторяется до достижения желаемого результата.

При использовании рассматриваемых диаграмм на практике следует придерживаться рекомендаций:

· С целью установления факторов, оказывающих наибольшее влияние на исследуемую проблему, следует использовать стратификации данных по различным признакам и составлять достаточно большое число диаграмм Парето;

· Если группа «прочие факторы» составляет большой процент, то контролируемые параметры классифицированы не верно, то есть нужно применить другой принцип их стратификации;

· Если есть возможность представить данные в денежном выражении, то так и следует сделать, так как затраты являются важным критерием принятия решений в управлении.

6.6. Диаграмма разброса (рассеивания)

Диаграмма разброса (рассеивания) представляет собой инструмент, позволяющий определить вид и тесноту связи между парами соответствующих переменных, которые могут относиться:

· к характеристике качества и влияющему на неё фактору;

· к двум различным характеристикам качества;

· к двум факторам, влияющим на одну характеристику качества.

Порядок построения диаграммы предусматривает следующие этапы:

1. Сбор парных данных (х, у), между которыми необходимо исследовать зависимость;

2. Установление масштабов шкал на осях диаграммы;

3. Построение графика;

4. Нанесение на диаграммы всех необходимых обозначений и надписей.

Наиболее типичные виды диаграмм разброса (рассеивания) представлены на рис. 6.4.

После построения диаграммы для установления количественной оценки связи между исследуемыми данными обычно рассчитывают коэффициент корреляции

где n – число пар данных; i – порядковый номер пары данных; xi, yi – собранные статистические данные i-й пары;  ,

,  - средние арифметические значения данных x и y.

- средние арифметические значения данных x и y.

Значение коэффициента корреляции r должно находиться в диапазоне от -1 до 1.

Рис. 6.4. Типичные виды диаграмм разброса (рассеивания)

а – сильно положительная корреляция; б – сильно отрицательная корреляция; в – слабая положительная корреляция; г – слабая отрицательная корреляция; д – криволинейная корреляция; е – отсутствие корреляции

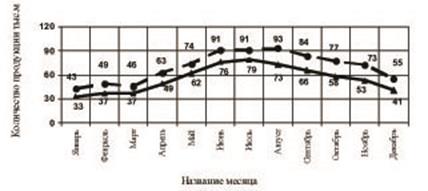

6.7. Временные ряды

Временной ряд являются наиболее простым способом представления изменения наблюдаемых параметров за определенный промежуток времени. Он предназначен для наглядного отображения данных, прост в построении и использовании. Главная особенность его построения заключается в том, что точки, характеризующие контролируемый параметр, представляются на графики строго в том порядке, в каком собирались данные. Сам же график показывает изменение параметра во времени.

Одним из наиболее эффективных применений временного ряда связано с отслеживанием тенденций, изменений и средних значений параметра, характеризующего качество продукции, например, анализа сбыта продукции (рис. 6.5). Так же он может быть полезен при интерпретации и анализе статистических данных.

Рис. 6.5. Временной ряд (на примере сравнительного анализа сбыта продукции)

- 2010 год; - 2011 год

- 2010 год; - 2011 год

6.8. Контрольные карты

Контрольная карта – это способ представления данных, характеризующих технологический процесс, в виде временного ряда. Она позволяет контролировать текущие рабочие характеристики процесса, показывает отклонения этих характеристик от целевого или среднего значения и уровень стабильности процесса в течение времени. Так же она может быть использована для изучения возможностей процесса, определения достижимых целей качества и выявления изменения характеристик и изменчивости процесса, которые требуют корректировки или предупреждающих действий.

Впервые контрольные карты были предложены У. Шухартом для исключения необычных вариаций, то есть стратификации вариаций на обусловленные определёнными причинами и на обусловленные случайными причинами.

Основу контрольных карт составляют четыре положения:

· все процессы с течением времени отклоняются от заданных характеристик;

· небольшие отклонения отдельных точек являются непрогнозируемыми;

· стабильный процесс изменяется случайным образом, но при этом группы точек конкретных характеристик имеют тенденцию находиться в прогнозируемых границах;

· нестабильный процесс отклоняется под действием неслучайных факторов, а сами неслучайные отклонения находятся за пределами прогнозируемых границ.

Исходя из представленных положений, рассматриваемые карты могут быть использованы для установления границ регулирования, в которых должны находиться характеристики процесса. Также они позволяют выявить факторы, вызывающие отклонения процесса от заданных требований, и исключить их влияние.

Результаты измерений характеристик процесса за определённый промежуток времени сравниваются с требованиями к процессу с целью установления, что контролируемая характеристика:

· выходит за границы поля допуска, но разброс параметров процесса не превышает ширины поля допуска, следовательно, имеется возможность удовлетворения требований потребителя за счёт наладки или настойки процесса;

· выходит за границы поля допуска, причём, среднее её значение близко к середине поля допуска, а разброс параметров процесса превышает ширину полч допуска, что не позволяет удовлетворить требования потребителя. Значит необходимо улучшение процесса с целью уменьшения разброса его параметров за счёт использования более точного технологического оборудования или уменьшения влияния внешних факторов, вызывающих повышенную изменчивость процесса;

· её среднее значение далеко от середины поля допуска и величина разброса параметров процесса превышает ширину поля допуска. Следовательно, необходимы действия по улучшению качества процесса как за счёт его настройки и наладки, так и для уменьшения разброса параметров процесса.

При разработке контрольных карт особое значение имеет способ определения контрольных границ. Для установления этих границ необходимо собрать большое количество предварительных данных, характеризующих состояние процесса, и на их основе рассчитать названные границы.

В практике используются различные виды контрольных карт, различающиеся характером используемых данных. Их объединяют в два основных класса:

1. для непрерывных значений:

· x – карта (карта индивидуальных значений (xi), карта измеряемых значений);

·  - карта (карта средних значений

- карта (карта средних значений  и среднеквадратичных отклонений (S));

и среднеквадратичных отклонений (S));

·  - карта (карта средних значений

- карта (карта средних значений  и разбросов параметров (R));

и разбросов параметров (R));

·  - карта (карта медиан

- карта (карта медиан  и и разбросов параметров (R));

и и разбросов параметров (R));

·  - карта (карта медиан

- карта (карта медиан  и средних квадратичных отклонений (S));

и средних квадратичных отклонений (S));

2. для дискретных значений:

· р – карта (карта для контроля доли не соответствующих (дефектных) изделий в подгруппе);

· np – карта (карта для контроля числа несоответствующих (дефектных) изделий в подгруппе определённого объема n);

· с – карта (карта для контроля числа несоответствий (дефектов) в подгруппе);

· u – карта (карта для контроля числа несоответствий (дефектов), приходящихся на единицу продукции в подгруппе).

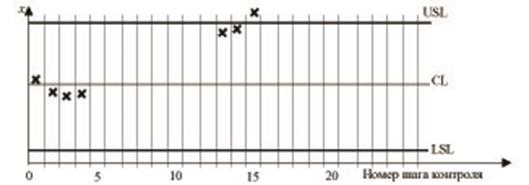

Контрольная карта индивидуальных значений (рис. 6.6) строится следующим образом. Через определённый промежуток времени измеряется значение характеристики качества одной детали снимаемой с конвейера и отмечается на бланке контрольной карты условным знаком (точкой, крестиком, кружочком и так далее). Если эти значки группируются вблизи середины поля допуска (CL) и не выходят за пределы верхней (USL) и нижней (LSL) границ поля допуска, то процесс идёт в управляемых условиях. В случае, когда на каком-либо шаге контроля значки приближаются или даже выходят за пределы поля допуска, необходимо вмешаться в ход процесса.

Рис. 6.6. Контрольная карта индивидуальных значений

Опыт работы с х- картами показал, что они не всегда удобны. Поэтому вместо них чаще используют  -,

-,  -,

-,  - карты, а

- карты, а  - карты используются крайне редко. Основные параметры названных карт были рассмотрены ранее. Поэтому кратко остановимся на медиане

- карты используются крайне редко. Основные параметры названных карт были рассмотрены ранее. Поэтому кратко остановимся на медиане  . Она широко использовалась на этапе внедрения контрольных карт (50-е годы ХХ века), когда еще не было компьютеров, пригодных для контроля производственных процессов, вместо среднего арифметического значения

. Она широко использовалась на этапе внедрения контрольных карт (50-е годы ХХ века), когда еще не было компьютеров, пригодных для контроля производственных процессов, вместо среднего арифметического значения  . Это связано с тем, что определение медианы не требует каких-либо вычислений. При нечётном числе измерений n медианой будет значение, занимающее среднее положение в ряду значений измерений, расположенных в порядке возрастания или убывания. При чётном числе n медиана будет равна среднему арифметическому двух значений, расположенных в середине названного ряда. Аналогично, вместо среднего квадратичного S удобнее использовать разброс параметров R.

. Это связано с тем, что определение медианы не требует каких-либо вычислений. При нечётном числе измерений n медианой будет значение, занимающее среднее положение в ряду значений измерений, расположенных в порядке возрастания или убывания. При чётном числе n медиана будет равна среднему арифметическому двух значений, расположенных в середине названного ряда. Аналогично, вместо среднего квадратичного S удобнее использовать разброс параметров R.

Рассмотрим порядок построения контрольных карт на примере  -карты. Такая карта используется для анализа и управления процессами, показатели качества которых представлены непрерывными величинами (длиной, весом, концентрацией и так далее) и несут наибольшее количество информации о процессе.

-карты. Такая карта используется для анализа и управления процессами, показатели качества которых представлены непрерывными величинами (длиной, весом, концентрацией и так далее) и несут наибольшее количество информации о процессе.

Перед применением  -карты необходимо подготовить её бланк. Затем действовать в следующем порядке:

-карты необходимо подготовить её бланк. Затем действовать в следующем порядке:

1. Сбор данных;

2. Вычисление средних арифметических значений  для каждой k-й подгруппы наблюдаемых значений

для каждой k-й подгруппы наблюдаемых значений

Этот параметр обычно определяется с одним дополнительным десятичным знаком по сравнению с исходными данными.

3. Вычисление общего среднего значения  по всем имеющимся подгруппам данных

по всем имеющимся подгруппам данных

Этот параметр вычисляется с одним дополнительным десятичным знаком по сравнению с ранее вычисленными значениями  .

.

4. Вычисление разброса значений Rk в каждой подгруппе

5. Вычисление среднего арифметического значения разброса значений  для всех подгрупп данных

для всех подгрупп данных

Этот параметр вычисляется с двумя дополнительными десятичными знаками по сравнению с измеренными значениями xi.

6. Вычисление контрольных линий.

Для  - катры:

- катры:

· центральная линия CL =  ;

;

· верхний контрольный предел  ;

;

· нижний контрольный предел  .

.

Для R - карты:

· центральная линия  ;

;

· верхний контрольный предел  ;

;

· нижний контрольный предел  (не рассчитывается, когда n меньше 7).

(не рассчитывается, когда n меньше 7).

Константы A2, D3 и D4 принимаются в зависимости от объёма подгрупп n (табл. 6.1).

7. Нанесение контрольных линий.

8. Нанесение точек.

9. Нанесение необходимой информации.

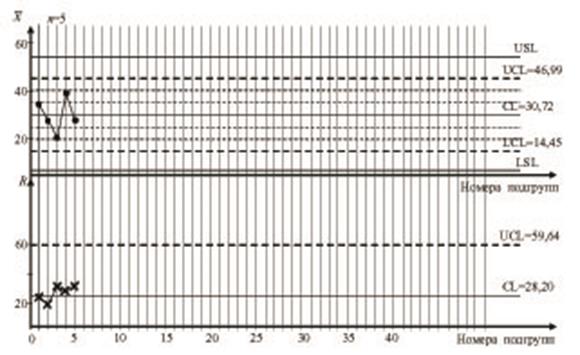

Пример  -карты представлен на рис. 6.7.

-карты представлен на рис. 6.7.

Таблица 6.1

Коэффициенты для вычисления контрольных линий  -карт и R-карт

-карт и R-карт

Рис. 6.7. Форма бланка контрольной карты  -типа

-типа

Состояние объекта является контролируемым, если процесс стабилен, а среднее значение его параметров  и разброс их значений R не меняются, оставаясь близкими к

и разброс их значений R не меняются, оставаясь близкими к  и

и  , то есть не выходят за пределы, ограниченные верхним и нижним контрольными уровнями. Если такое состояние подтверждается контрольной картой, то осуществляется простой контроль без вмешательства оператора (процесс идёт успешно). При отклонении условий протекания процесса от нормальных, требуется его регулирование. Операторам рекомендуется осуществлять вмешательство в ход процесса при появлении на контрольной карте следующих признаков (рис. 6.8):

, то есть не выходят за пределы, ограниченные верхним и нижним контрольными уровнями. Если такое состояние подтверждается контрольной картой, то осуществляется простой контроль без вмешательства оператора (процесс идёт успешно). При отклонении условий протекания процесса от нормальных, требуется его регулирование. Операторам рекомендуется осуществлять вмешательство в ход процесса при появлении на контрольной карте следующих признаков (рис. 6.8):

1. одна или более точек оказались за верхним или нижним контрольными пределами;

2. серия из семи или более точек оказались с одной стороны от центральной линии;

3. шесть или более точек подряд образуют ряд непрерывно возрастающих или убывающих значений (появ

| <== предыдущая лекция | | | следующая лекция ==> |

| Общая характеристика витаминов | | | Уравнения движения НМС |

Дата добавления: 2016-06-05; просмотров: 3186;