ОБОРУДОВАНИЕ ДЛЯ СКЛАДИРОВАНИЯ, ПЕРЕМЕЩЕНИЯ И УСРЕДНЕНИЯ ГОРНОЙ МАССЫ

Металлургической переработке руд всегда предшествует предварительная подготовка сырья, включающая в целом или как отдельные операции складирование, усреднение и шихтовку, а также дробление, грохочение, измельчение, классификацию.

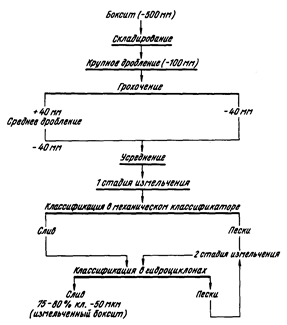

Технологическая схема предварительной подготовки сырья зависит от типа руды, ее исходной крупности, необходимой степени измельчения, требований последующей переработки. Ниже в качестве примера приведены схемы предварительной подготовки руд при производстве глинозема.

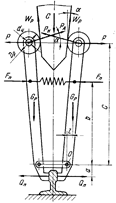

Схема подготовки боксита (рис. 1) включает разгрузку руды крупностью менее 500мм на склад или в приемные бункера, дробление в две стадии до крупности -40 мм с предварительным грохочением в две стадии, усреднение продробленной руды, двухстадийное измельчение (например, для диаспоровых бокситов до крупности 75 - 80 % класса -50 мкм), двухстадийную классификацию в гидроциклонах.

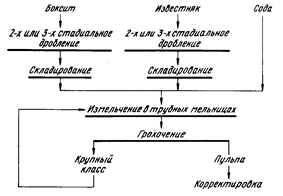

Получение глинозема из бокситов щелочным способом спекания отличается от рассмотренного выше тем, что на мокрое измельчение поступают предварительно продробленные до крупности - (35 - 40 мм) и известняк и боксит, а также кальцинированная сода (рис. 2). Перед спеканием пульпу корректируют по каустическому и кальциевому модулю.

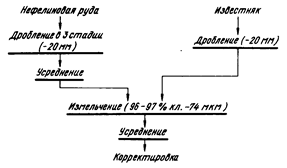

Нефелиновую руду дробят в три стадии до крупности -20мм (рис. 3), затем складируют, усредняют и измельчают в одну или две стадии до крупности 96 – 97 % класса -74 мкм.

Если завод перерабатывает нефелиновый концентрат, то стадия дробления из процесса подготовки исключается.

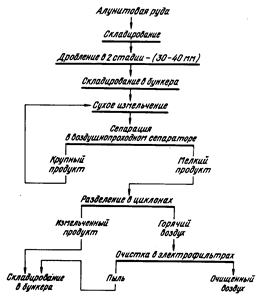

При получении глинозема из алунитовой руды подготовка сырья состоит в следующем: руду дробят до крупности -(30 – 40)мм и измельчают в мельницах сухого помола до крупности 60 – 65 % класса - 60 мкм (рис. 4).

Реализация технологической схемы предварительной подготовки руды осуществляется оборудованием, выпускаемым для обогатительных горнорудных предприятий.

Рис. 1. Схема подготовки боксита к выщелачиванию по способу Байера

1.1.1. СКЛАДЫ СЫПУЧИХ МАТЕРИАЛОВ

Из рудника алюминиевая руда поступает на склад глиноземного цеха или завода. Склады создают также для усреднения продробленной руды.

Различают склады:

1) по месту в технологическом процессе – до обогащения, до окускования (до кальцинации – для боксита, нефелина), до металлургического передела;

2) по наличию здания: открытые (в районах умеренного климата) и закрытые (в районах сурового климата, с обычными или ангарными обогреваемыми зданиями);

3) по устройству и способу усреднения: штабельные (рис. 5) и бункерные;

4) по системам загрузки и разгрузки: непрерывная (конвейерная) и прерывная (грейфером, ковшом и др.).

Рис. 2. Схема подготовки сырья к получению глинозема щелочным способом спекания

Рис. 3. Схема подготовки нефелиновой руды к спеканию

Рис. 4. Схема подготовки алунитовой руды к обжигу

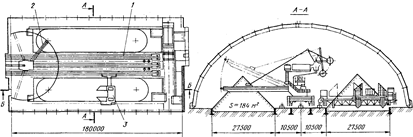

Рис. 5. Штабельный усреднительный склад закрытого типа: 1 – конвейеры; 2 – штабелеукладчик; 3 – штабелеразгрузчик

Усреднение – это смешивание отдельных порций одного или разных сырых материалов для получения однородной по составу рудной (шихтовой) массы.

Набор оборудования складов зависит от их назначения и в общем виде состоит из трех групп: для выгрузки сыпучих материалов, для загрузки склада и для разгрузки склада. Последние две группы одновременно выполняют функцию усреднительного оборудования.

На склад грейферного типа (рис. 6) руду подают в вагонах-думпкарах или в полувагонах 2. После выгрузки руды из вагонов грейферным краном 1 ее перегружают для грубого усреднения в отсек 3, а затем в промежуточный бункер 4, из которого системой транспортеров 5 руду направляют на дробление.

Склады шатровогоили хребтового типов используют для складирования дробленой руды и ее усреднения (рис. 7).

Дробленая руда (боксит) подается транспортером 1 с самоходной сбрасывающей тележкой 2 на склад и равномерно распределяется в штабеле горизонтальными слоями. После набора штабеля по высоте его сбрасывают, начиная с торца, бульдозером 3 или роторным экскаватором на транспортер 5, снабженный распределительным устройством 4. Усредненный продукт направляют в бункеры измельчения.

| Рис. 6. Склад грейферного типа | Рис. 7. Склад шатрового типа |

1.1.2. УСТРОЙСТВО И КОНСТРУКЦИЯ ВАГОНООПРОКИДЫВАТЕЛЕЙ

Все разновидности этих машин предназначены для выгрузки из железнодорожных вагонов сыпучих материалов, осуществляемой поворотом или наклоном вагона в положение, обеспечивающее высыпание груза.

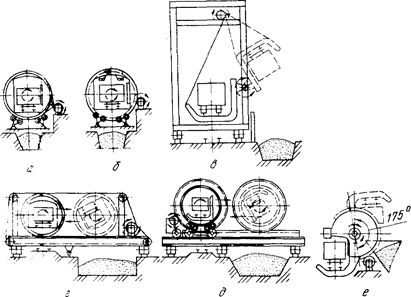

В зависимости от способа поворота и типа вагона различают следующие типы вагоноопрокидывателей (рис. 8):

1) круговые – круговым поворотом вагона на угол до 3,14 рад вокруг его продольной геометрической оси, проходящей внутри контура вагона, с разгрузкой через боковую стенку и открытый верх вагона; при этом центр тяжести сечения вагона незначительно изменяет свое положение по высоте;

2) боковые – с поворотом вагона на угол до 3,05 рад относительно продольной оси, расположенной сбоку значительно выше уровня пути вагона, с высыпанием груза через боковую стенку и открытый верх вагона;

3) комбинированные – с поворотом крытого вагона в поперечной и продольной плоскостях и рядом повторных движений в разные стороны для разгрузки через боковую дверь;

4) торцевые – с поворотом вагона на угол до 1,22 рад относительно какой-либо поперечной оси, при котором груз высыпается через откидную торцевую стенку вагона.

Рис. 8. Типы вагоноопрокидывателей: а – стационарный роторный с канатной передачей механизма кантования; б – стационарный роторный с зубчатой передачей механизма кантования; в – передвижной башенный; г – передвижной роторный с канатной передачей механизма кантования; д – передвижной роторный с зубчатой передачей механизма кантования; е – стационарный боковой; разгрузка показана сплошной стрелкой, возврат – пунктирной

По конструкции различают вагоноопрокидыватели:

1) роторные, основная рабочая часть – ротор, внутри которого помещен разгружаемый поворотом ротора вагон;

2) башенные, основная рабочая часть – башня (портал), в которой поворачивается люлька с разгружаемым вагоном и над которой размещен канатный привод механизма поворота;

3) рамные, основная рабочая часть – рама – поворачивается вместе с вагоном относительно одной или двух осей.

По принципу обслуживания фронта разгрузки вагоноопрокидыватели разделяют на стационарные и передвижные.

Для работы кругового вагоноопрокидывателя расходуется примерно в 2,5 раза меньше энергии, чем для бокового; металлоемкость кругового вагоноопрокидывателя вдвое меньше, чем бокового. Круговой вагоноопрокидыватель выгружает материал под ротор, что требует устройства заглубленных бункеров или траншей. Боковой вагоноопрокидыватель применяют только на обогатительных фабриках, в морских портах и других местах с высоким уровнем подпочвенных вод, так как при его установке заглубление конструкций по сравнению с круговым роторным уменьшается на 5 – 6 м, что позволяет значительно снизить капитальные затраты.

При установке стационарного вагоноопрокидывателя, кроме заглубленных бункеров, необходимо еще включать в разгрузочный комплекс питатели, конвейеры, перегрузочные устройства для подачи разгруженного материала на склад.

Передвижной вагоноопрокидыватель разгружает вагоны по всей длине складов (до 500 – 1000 м), но в комплект для отбора выгруженного материала из разгрузочной траншеи на склад входят грейферные краны-перегружатели. Выбор типа и конструкции вагоноопрокидывателя зависит от местных технологических и климатических условий.

В отечественной цветной металлургии распространено применение роторных стационарных вагоноопрокидывателей, которые устанавливают по одному или, реже, по два на комбинат.

Вагоноопрокидыватель ВРС-134 («вагоноопрокидыватель роторный стационарный») предназначен для разгрузки полувагонов грузоподъемностью 63, 93, 125 и 134 т. Эта конструкция Днепропетровского завода металлургического оборудования (ДЗМО), опытный образец которой испытан в 1979 г, была модернизирована в 1983 г. До 1961 г. ДЗМО и Зуевский энергомеханический завод выпускали ВРС с канатным механизмом поворота ротора и канатным зажимом вагона. Канатный зажим может быть бесприводным рыжачно-лекальным и с электроприводом. Применение канатов снижало надежность машин, повышало трудоемкость эксплуатации и ремонта. Последующие конструкции снабжены зубчатой передачей механизма поворота ротора и бесканатным бесприводным зажимом вагона.

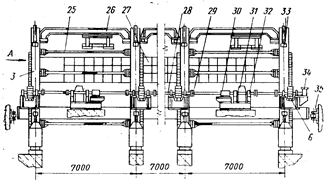

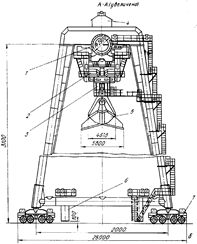

Вагоноопрокидыватель (рис. 9) состоит из следующих основных узлов: ротора, роликоопор, платформы, люлек и привалочных стенок, привода поворота ротора, вибровозбудителей, предохранительного щита.

Ротор представляет собой сварную металлическую конструкцию, состоящую из четырех дисков 3 (двух крайних и двух средних), соединенных между собой в пары продольными связями 25. В верхней части ротора диски соединены балками 26, к которым на пружинных виброизоляторах подвешены три П-образные рамы 1 с вибровозбудителями направленного действия 23. Такая форма рам позволяет разгружать вагоны 4, загруженные выше боковых стенок («шапкой»). Каждая рама имеет внизу расширенные упоры 2 с резиновыми плитами, на которые вагон опирается верхними обвязочными брусьями при опрокидывании.

На каждом диске ротора закреплены бандаж 22 и зубчатый венец 5, которые обеспечивают поворот ротора на угол 3,05 рад. Концы бандажей закреплены специальными замками 33.

Ротор установлен на четырех балансирных роликоопорах, каждая из которых состоит из рамы 13 с двумя кронштейнами 12 с шарнирно закрепленными на них балансирами 11. На каждом балансире установлено по два ролика, на которые опирается бандаж. Конструкция балансирных опор ротора обеспечивает равномерное распределение нагрузки на ролики. Крепление балансира к кронштейнам, а не непосредственно к раме, облегчает замену роликов. Продольное перемещение ротора при его вращении ограничивается ребордами на роликах крайних роликоопор.

Платформа 16, снабженная рельсами для установки разгружаемых вагонов, представляет собой сварную металлическую конструкцию, подвешенную шарнирно к двум люлькам, на четырех тягах к каждой. Такая подвеска типа шарнирного параллелограмма обеспечивает равномерное прилегание вагонов к привалочным стенкам 19 (так называемую боковую привалку). Для смягчения боковой привалки между платформой и люльками установлены пружинные буфера 9, которые стремятся сдвинуть платформу с вагоном к привалочным стенкам. В исходном положении реакция сжатых пружин воспринимается упорами 17 фундамента через закрепленные на платформе ролики 18, что обеспечивает установку платформы по оси железнодорожного пути.

Рис. 9. Стационарный роторный вагоноопрокидыватель ВРС-134

Для ограничения продольного перемещения платформы на торцах фундамента установлены с зазором 5 мм ролики 35 (по одному с каждого торца платформы).

В роторе, между крайними и средними дисками, размещены две люльки 15, каждая из которых представляет собой изогнутую рамную конструкцию и состоит из двух опорных L-образных балок и привалочной стенки 19. Обе люльки шарнирно соединены между собой средней привалочной стенкой 27. Для повышения сохранности вагонов и увеличения износостойкости гофрированных резиновых облицовочных плит 21, в отличие от предыдущих конструкций (ВРС-93; ВРС-125), привалочные стенки 19 выполнены подвижными относительно люлек и соединены с ними шарнирно посредством рычагов, образующих параллелограмм.

На каждой люльке предусмотрены две цапфы с роликами 20, которыми люльки опираются в верхней части на дугообразные выступы дисков ротора, а в нижней части люлька боковыми тягами 7 шарнирно подвешена к кронштейнам на дисках ротора. Такая параллелограммная подвеска обеспечивает вертикальную привалку вагона к упорам вибровозбудителей.

Для дополнительного прижатия вагона к упорам при повороте ротора и для смягчения удара при возврате в исходное положение платформы с люльками на опорных балках люлек установлено восемь пружинных буферов 10. В исходном положении пружины буферов находятся в сжатом состоянии и люльки плотно опираются на все кронштейны 14 дисков ротора.

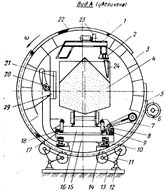

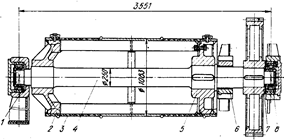

Привод механизма поворота ротора состоит из двух реверсивных электродвигателей 30, двух редукторов 31, промежуточных валов с зубчатыми муфтами 29 и приводных шестерен 6, которые входят в зацепление с зубчатыми венцами дисков ротора. Механическая синхронизация работы электродвигателей обеспечивается соединительным валом 28. Крайние приводные шестерни соединены с командоаппаратами 34. Механическое торможение, кроме электрического динамического, осуществляется четырьмя колодочными тормозами 32, установленными на быстроходных валах редукторов. Кинематическая схема привода представлена на рис. 10.

Для защиты от разрушения при разгрузке деревянной обшивки вагонов грузоподъемностью 63 т служит предохранительный щит 24 (см. рис. 9), подвешиваемый на канатно-блочной системе и опускаемый двумя лебедками внутрь вагона на боковую стенку со стороны разгрузки. Весь механизм предохранительного щита размещен на роторе.

Рис. 10. Кинематическая схема механизма поворота ротора стационарного pотоpнoro вагоноопрокидывателя: 1 – тормоз; 2 – редуктор; 3 – электродвигатель; 4 – вал; 5 – муфта; 6 – ведущая шестерня

Вагоноопрокидыватель снабжен тензометрическим взвешивающим устройством. Для электропитания и управления вибровозбудителями и лебедками предохранительного щита служит гибкий блочный токоподвод. В состав разгрузочного комплекса входит также вагонотолкатель и маневровое устройство для сбора вагонов.

Вагоноопрокидыватель работает следующим образом. Предназначенные для разгрузки вагоны подаются электрическим вагонотолкателем к вагоноопрокидывателю и по одному устанавливаются на его платформе. Машинист вагоноопрокидывателя управляет вагонотолкателем дистанционно с поста управления. После установки вагона машинист включает электродвигатели механизма поворота ротора. В начальный момент при определенном угле поворота (см. рис. 9) платформа 16 с вагоном перемещаются под действием силы тяжести и усилия пружинных буферов 9 к подвижным привалочным стенкам 19 до полного прилегания к ним кузова вагона – происходит боковая привалка. Она заканчивается для вагонов грузоподъемностью 134; 93; 60 и 125 т при повороте ротора соответственно на 13 и 17,5°.

В дальнейшем, при вращении ротора подвижные привалочные стенки с вагоном, перемещаясь на рычагах, опираются на люльки. Вертикальный ход подвижных привалочных стенок равен ходу пружин тележек вагона.

При повороте ротора до 48,5° положение вагона относительно него не меняется, а при увеличении этого угла люльки перемещаются с платформой и вагоном до соприкосновения верхней обвязки кузова с упорами 2 рам 1 вибровозбудителей. Происходит вертикальная привалка вагона. Она заканчивается для вагонов грузоподъемностью 134, 125, 93 и 60 т при повороте ротора соответственно на 50,5, 68,0, 73,0 и 83,5°. Дальнейшее изменение угла вращения до 170° не влияет на положение вагона, опирающегося на рамы вибровозбудителей. При этом платформа под действием силы тяжести и пружин 10 прижимается к колесам вагона.

При повороте ротора на 170° включаются вибровозбудители 23. Они развивают вынуждающую силу 45 кН каждый с частотой колебаний 25 Гц. Под действием этой силы кузов вагона колеблется вместе с рамами вибровозбудителей между пружинами тележек вагона и пружинами виброизоляторов подвески рам вибровозбудителей. Для сохранения кузова вагона в работу включают только два вибровозбудителя: при разгрузке вагонов грузоподъемностью 93 т, 125 т или 134 т – два крайних, при разгрузке 60-т вагона – один крайний и средний. Создаваемые вибровозбудителями направленные колебания способствуют быстрому и полному высыпанию груза. До применения на вагоноопрокидывателях виброочистки на стенках и днище вагона оставался 1 – 2% груза. Длительность очистки различных грузов составляет 5 – 10 с. Вибровозбудители отключаются в начале обратного хода ротора.

После разгрузки вагона электродвигатели привода поворота включают на обратный ход (возврат) и люльки с платформой и вагоном в обратном порядке возвращаются в исходное положение. Время разгрузки одного вагона 63 – 75 с.

После возврата в исходное положение порожний вагон удаляется из вагоноопрокидывателя (сначала толкателем, затем маневровым устройством), а на его место устанавливается следующий груженый вагон. Цикл работы повторяется.

При необходимости предохранительный щит лебедками опускается в вагон. Во время поворота ротора на 20° щит скользит своими роликами по торцевым стендам вагона и приваливается к боковой стенке, защищая ее от ударов груза. При повороте ротора на 70° щит опирается на упоры вибровозбудителей.

Во время возврата ротора в исходное положение предохранительный щит лебедками при угле 20° тоже поднимается в исходное положение.

Общая мощность установленных электродвигателей 149 кВт. Масса вагоноопрокидывателя 224 т.

Вагоноопрокидыватели по принципу работы разделяют на автономные и неавтономные. Неавтономный толкатель связан с вагоноопрокидывателем канатом, наматывая который на барабан лебедки он подтягивается к вагоноопрокидывателю, передвигая при этом состав вагонов. Автономный толкатель, представляющий собой самоходную машину с электроприводом, для увеличения силы сцепления загружают балластом. Передвижные вагоноопрокидыватели комплектуют портальным толкателем, перемещающимся по рельсам вагоноопрокидывателя над вагонами. Стационарные вагоноопрокидыватели комплектуют вагонотолкателем, передвигающимся по стандартному железнодорожному пути с колеей 1520 мм.

Вагонотолкатель Т-20 представляет собой двуосный электровоз с дистанционным управлением. Он оборудован двумя приводами передвижения, по одному на каждую пару колес, компрессором с песочницами, двумя кузовами для балласта и автосцепками.

Максимальная сила тяги составляет 200 кН, что обеспечивает передвижение состава массой 1000 т со скоростью 0,6 м/с. Скорость холостого хода 1,2 м/с. Масса с балластом 80 т, без балласта 32 т.

Техническая характеристика стационарных роторных вагоноопрокидывателей приведена ниже.

Максимальный угол поворота, град .......... 175

Частота вращения ротора, мин-1..........…... 1,38

Масса, т.............................…………………. 121

Производительность, вагонов/ч............….. 30

1.1.3. БУНКЕРНЫЕ УСТАНОВКИ

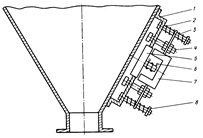

Бункеры обычно классифицируют по форме. Наибольшее распространение на глиноземных предприятиях получили бункеры прямоугольные пирамидальные (рис. 11, а), корытообразные трапецеидальные (рис. 11, б) и параболические (рис. 11, в).

Приемные и промежуточные бункеры для кусковой руды имеют одно выпускное отверстие, а для дробленой руды – несколько.

| Рис. 11. Формы бункеров: а – квадратный пирамидальный; б – прямоугольный пирамидальный; в – параболический | Рис. 12. Вибратор ударного действия |

При заполнении бункера крупные куски материала скатываются к стенке, а мелочь остается в центре и разгружается в первую очередь. Подобное явление называется сегрегацией материала по крупности или самосортировкой. Сегрегацию удается уменьшить применением рассредоточенной загрузки бункера: одновременной загрузки в нескольких точках, загрузкой конвейерами с челноковым движением или с разгрузочной тележкой.

Нормальная эксплуатация бункерных установок обычно нарушается из-за сегрегации материала, заклинивания выпускных отверстий, сводообразования и зависания материала на стенках бункера.

Заклинивание выпускного отверстия бункера происходит при недостаточной его ширине. Для предотвращения заклинивания размер выпускных отверстий должен в 4 – 5 раз превышать максимальный размер кусков и составлять на менее 200 – 300мм.

При сводообразовании куски материала иногда располагаются по некоторой выпуклой поверхности. Под действием силы тяжести вышележащего материала они плотно прилегают друг к другу и образуют сплошной свод, опирающийся на наклонные стенки бункера. Подобное явление наблюдается и в случае мелкого материала, склонного к слеживанию. Мелкий слеживающийся материал может также зависать на стенках бункера, вследствие чего не достигается полное опорожнение бункера.

К профилактическим мерам борьбы со сводообразованием, слеживанием и зависанием относятся футеровка стенок и днища бункера материалами с уменьшенным коэффициентом трения, выбор оптимальных углов наклона стенок бункера и др. Эти меры не всегда достаточно эффективны, поэтому прибегают к обрушению сводов или зависшего материала ручным или механическим способом при помощи пневматических или вибрационных устройств.

Ручной способ заключается в шуровке материала пиками через отверстия в стенке бункера. Применяют также шуровочные цепи с подвешенным на конце грузом. Цепи с грузом опускают внутрь бункера и сообщаютим возвратно-вращательное движение.

Пневматический способ заключается в установке системы труб, по которым в зону сводообразования подается сжатый воздух. Обрушение достигается мощным воздушным ударом. К недостаткам этого способа относятся большой расход воздуха и сильное пылеобразование.

Применяют также вибраторы различной конструкции, сообщающие колебания стенкам бункера. Разработанные вибрационные устройства можно разделить на вибраторы ударного действия (пневматические и электромагнитные) и колебательного действия.

На рис. 12 показан вибратор ударного действия с электромагнитным приводом. Принцип его работы состоит в следующем: основание 1 крепится к стенке бункера; к основанию 1 приварено ярмо 5, на стержне которого посажена катушка 6, входящая в якорь 7. Положение якоря фиксируется пружинами 2, 3 и гайкой 8. С якорем связаны болты 4, непосредственно наносящие удары по стенкам бункера. Число колебаний якоря регулируют подбором жесткости пружин 2, 3.

Сообщение бункеру колебательных движений может быть достигнуто установкой на бункере вибраторов, действующих на принципе вращающихся неуравновешенных масс, или вибрационных питателей, установленных непосредственно на разгрузочной горловине бункера.

По форме поверхности различают затворы плоские и криволинейные (рис. 13).

Плоский необъемный затвор-задвижку (рис. 13, а, б) называют также шибером. Это название относится к затворам скользящего действия. Шиберный затвор прост, но имеет недостаток: при нем сыпучий материал может попасть в направляющие. Поэтому шиберный затвор лучше применять только в полностью опорожняемых бункерах-воронках.

Рис. 13. Бункерные затворы: а, б – задвижки (горизонтальная, вертикальная); в – ленточный гусеничный; г – лотковый; д – односекторный; е – двусекторный (челюстной); ж, з – наклонный секторный с открыванием вверх и вниз; и – сдвоенный секторный; к – пальцевый; л – клапанный

Разновидностью плоского затвора является ленточный гусеничный затвор (рис. 13, в), состоящий из бесконечной конвейерной ленты, неподвижно укрепленной с одной стороны у кромки выпускного отверстия (точки А), и подвижной рамы с двумя барабанами малого диаметра и опорными роликами. При передвижении рамы в ту или другую сторону выпускное отверстие открывается или закрывается, причем лента перекатывается по роликам, но не скользит по материалу.

Привод затворов – электромеханический, гидравлический или пневматический.

1.1.4. РУДНОГРЕЙФЕРНЫЕ ПЕРЕГРУЖАТЕЛИ

Наиболее распространенными усреднительными машинами для открытых складов сырья и шихты являются рудногрейферные перегружатели. Они представляют собой грейферный кран козлового типа с длинным мостом, по которому передвигается грейферная тележка. Усреднители такого типа являются универсальными машинами, приспособленными как для формирования штабеля усредняемого материала, так и для разработки этого штабеля и отгрузки усредненного материала для последующей переработки. Усреднение достигается послойной укладкой материала в штабель при медленном раскрывании грейфера и одновременном быстром передвижении грейферной тележки вдоль моста, поперек склада. Усредненный материал отбирается поперек штабеля, вразрез, наклонными слоями. Рабочим перемещением является движение грейферной тележки, скорость которой достигает 5 м/с. Для увеличения производительности при значительной длине моста (до 150 м) такой перегружатель оборудуют двумя независимыми грейферными тележками.

Рудногрейферные перегружатели работают на Усть-Каменогорском свинцово-цинковом комбинате, Побужском никелевом заводе и др.

До 70 гг. наиболее распространенной была решетчатая конструкция моста. Давая некоторую экономию металла по сравнению с балочной, такая конструкция усложняла изготовление машины и еще в большей степени усложняла ее монтаж, обслуживание и ремонт.

Конструкции моста перегружателей, появившихся в 70-е годы, более прогрессивны.

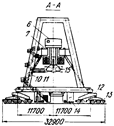

Примененная заводом подъемно-транспортных устройств ВТА (ФРГ, Лейпциг) конструкция моста основана на балочной форме моста и опор (рис. 14), но для уменьшения высоты мостовых балок применена шпренгельная система усиления моста. Балочная конструкция значительно упрощает изготовление машины, позволяя применить автоматическую сварку, ускоряет монтаж, уменьшает коррозию при эксплуатации, облегчает содержание металлоконструкций.

В отечественной практике нормированным является пролет (расстояние между осями опор) 76,2 м. При таком пролете могут возникать перекосы опор относительно моста при индивидуальном приводе механизмов передвижения моста, вызванные разностью высот рельсовых путей, механическими и тепловыми деформациями. Во избежание разрушения моста одну из опор, называемую обычно «жесткой», соединяют с мостом шарнирно в вертикальной плоскости. Мост получает возможность в горизонтальной плоскости поворачиваться относительно этой опоры. «Забегание» одной опоры относительно другой у решетчатого перегружателя допускается до 3,5 м. Смятие металлоконструкций может произойти только при величине забегания, равной 7 м. Специальная система автоматики отключает электродвигатели «забежавшей» опоры до выравнивания моста. Вторая опора, называемая «гибкой», соединена с мостом при помощи сферического подпятника. Кроме поворота моста в горизонтальной плоскости относительно опоры, такое соединение допускает наклон опоры в вертикальной плоскости при температурной деформации моста.

Рис. 14. Балочно-шпренгельный рудно-грейферный перегружатель: 1 – подвесная воронка; 2 – кран-балка: 3 – жесткая опора; 4 – раскос; 5 – шпренгельная система моста; 6 – грейферная тележка; 7 – коробчатая мостовая балка; 8 – гибкая опора: 9 – ремонтное помещение с кран-балкой: 10 – арка опоры; 11 – стяжка: 12 – балансир; 13 – ходовая тележка; 14 – противоугонное устройство; 15 – грейфер

Высокочувствительные датчики перекоса и специальные крановые рельсы позволяют применять жесткое соединение моста с опорами, что и осуществлено Старокраматорским машиностроительным заводом. В этом случае перекос ограничивается величиной 300 мм.

Вследствие значительной массы машины каждая опора перемещается по двурельсовому пути. Общее количество ходовых колес моста достигает 64, поэтому применяют балансирную установку двуосных ходовых тележек, обеспечивающую равномерное распределение нагрузки на все колеса. Каждый второй скат (каждая ходовая тележка) имеет отдельный привод, состоящий из электродвигателя, тормоза и вертикального редуктора, соединенного с валом приводных колес.

Для отправки усредненного материала железнодорожным транспортом перегружатель снабжают передвижной подвесной загрузочной воронкой.

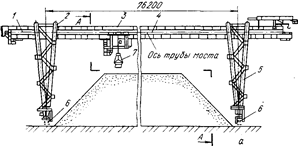

Значительную экономию металла, сокращение сроков монтажа и удешевление обслуживания дает применение трубчатой конструкции моста и опор (рис. 15). Мост перегружателя-усреднителя Красноярского АО «Сибтяжмаш», имеющий в основе конструкции спирально-сварную трубу диаметром 3 м при общей длине 126,5 м, характеризуется массой всего 476 т. Это на 450 т снижает массу всей машины по сравнению с другими перегружателями равной производительности. Мост поставляется секциями. Толщина стенки трубы 20 мм у средних секций и 16 мм – на консолях. Поскольку мост состоит всего из пяти секций, это позволяет завершить монтаж перегружателя за 3 мес.

Грейферная тележка передвигается по рельсам, закрепленным на сварных двутавровых балках, вваренных в поперечные листовые диафрагмы, охватывающие трубу снизу и обеспечивающие жесткость трубы. Расстояние между ними 1 м.

Опоры также выполнены из сварных труб. Все коммуникации машины проложены в трубах моста и опор, что создает повышенную долговечность коммуникаций и облегчает их обслуживание и ремонт. Коррозионная стойкость металлоконструкций трубчатого усреднителя повышается, значительно упрощается антикоррозионная обработка.

В соответствии с «Правилами устройства и безопасной эксплуатации грузоподъемных кранов», утвержденными Госгортехнадзором, краны, передвигающиеся по рельсовым путям на открытом воздухе, должны быть оборудованы противоугонными устройствами. С этой целью трубные перегружатели оборудуют рельсовыми клещевыми захватами (рис. 16), губки которых зажимают крановый рельс и удерживают перегружатель от самопроизвольного перемещения под действием ветра. Из рис. 16 видно, что длинные плечи рычагов, снабженные роликами, раздвигаются опускающимся на канате от барабанной лебедки тяжелым клином. Обычно на каждой опоре установлено по два захвата, клиновые грузы которых поднимает одна двубарабанная лебедка. Таким образом, перегружатель удерживается захватами за все четыре рельса, по которым он передвигается.

Рис. 15. Трубчатый рудногрейферный перегружатель: а – продольный вид; б – поперечный разрез; 1 – консоль; 2 – жесткая опора; 3 – грейферная тележка; 4 – главная труба пролетного строения моста; 5 – гибкая опора; 6 – ходовая тележка

Рис. 16. Схема к расчету противоугонного устройства рудного перегружателя

Грейферная тележка является самым ответственным узлом крана, так как к ней подвешен рабочий орган – грейфер, кабина машиниста; тележка передвигается с высокой скоростью и работает в режиме непрерывных динамических нагрузок.

На тележке установлены два аналогичных механизма подъема и замыкания грейфера – однобарабанные редукторные лебедки, кинематически не связанные между собой, но имеющие одинаковую скорость канатов одного диаметра. Барабаны отличаются только канатоемкостью. На некоторых конструкциях перегружателей барабан соединен с выходным валом редуктора кулачковой или зубчатой муфтой на ступице, причем конец оси барабана опирается на выходной вал редуктора через подшипник или сферическую шайбу, установленную во внутренней расточке вала. Такое соединение существенно снижает надежность перегружателей. Более надежна конструкция лебедки с установкой барабана и последнего зубчатого колеса редуктора на цельном двуопорном валу (рис. 17), разработанная на «Запорожстали». Вместо подшипника со стороны барабана в корпусе редуктора предусмотрено уплотнение. Сварнолитые барабаны механизмов подъема и замыкания грейфера целесообразно выполнять одинаковыми, что позволяет унифицировать оба механизма.

Аналогичную модернизацию типовой конструкции механизма подъема электромостовых кранов вынуждены выполнять механики многих металлургических заводов.

Механизм передвижения тележки выполнен полноприводным: каждый скат снабжен отдельным приводом. Рама тележки через пружины опирается на буксы подшипников скатов, поэтому привод выполнен по схеме трамвайной подвески. Ее суть – в сохранении неизменным межцентрового расстояния зубчатой передачи между двигателем и валом ходовых колес. Для этого двигатель, тормоз и одноступенчатый редуктор устанавливают на качающуюся раму, одной стороной через подшипники опирающуюся на вал ската, другой – через шарнир и пружины – подвижно и упруго опирающуюся на раму тележки. Расстояние от оси электродвигателя до оси ската должно быть равно межцентровому расстоянию зубчатой передачи.

Схема трамвайной подвески широко применяется на подвижных металлургических машинах: рудных и коксовых трансферкарах, вагон-весах, передаточных тележках, самоходных металловозах и шлаковозах, самоходных лопастных питателях.

Рис. 17. Соединение барабана и редуктора механизмов подъема и замыкания грейфера конструкции комбината “3апорожсталь”: 1 – усиленный подшипник неприводной стороны; 2, 5 – литые ступицы неприводной и приводной сторон; 3 – сварной корпус барабана; 4 – цельный вал барабана; 6 – разрезное уплотнительное кольцо корпуса редуктора; 7 – зубчатое колесо редуктора; 8 – роликоподшипник редуктора

Грейферы на перегружателях применяют двучелюстные двухканатные следующих типов: 1) короткозвенные с внешними точками вращения челюстей; 2) длиннозвенные с внутренними точками вращения челюстей (рис. 18). Грейфер подвешен на двух подъемных канатах 3, прикрепленных к корпусу 5 или головке, и на двух замыкающих канатах 4, вместе с верхними блоками 6 корпуса (или головки) и нижними блоками траверсы 7 образующих полиспаст. При этом увеличивается нагрузка на кромках челюстей 1.

Рис. 18. Два типа грейферов рудных перегружателей: а – короткозвенный; б – длиннозвенный с кинематически связанными между собой тягами

Обязательным условием нормальной работы грейферов является симметричность движения челюстей. Для этого у короткозвенных грейферов внутри корпусов прикреплены направляющие 8 (рельсы), по которым перемещается траверса 7. У длиннозвенных грейферов тяги 2 снабжены короткими плечами с зубчатыми сегментами; аналогичными сегментами снабжены и челюсти. Линия зацепления обеих пар сегментов лежит в плоскости продольной оси грейфера.

У длиннозвенных грейферов с тягами без коротких плеч при опускании на наклонную поверхность штабеля происходит перекос, натяжение замыкающих канатов со стороны наклона уменьшается, возникает «слабина», а при последующем закрытии грейфера – заклинивание каната.

Недостатком короткозвенных грейферов является невозможность визуального наблюдения за набором материала в грейфер, однако их преимущество – меньшая масса, чем у длиннозвенных.

Расчеты грейферов проводят по общепринятой методике, расчеты механизмов перегружателей – аналогично типовым расчетам подъемно-транспортных машин.

Перспективы развития рудногрейферных пере

| <== предыдущая лекция | | | следующая лекция ==> |

| РАЗЛИВОЧНЫЕ МАШИНЫ И ИХ ОБОРУДОВАНИЕ | | | Укрепление мускулатуры корпуса у стрелков |

Дата добавления: 2016-12-27; просмотров: 4258;