ОБОРУДОВАНИЕ ДЛЯ СВАРКИ ПЛАВЛЕНИЕМ И ТЕРМИЧЕСКОЙ РЕЗКИ 10 глава

Дуговая плазменная струя - интенсивный источник теплоты с широким диапазоном технологических свойств. Ее можно использовать для нагрева, сварки или резки как электропроводных металлов (см. рис. 3.55, а, б), так и неэлектропроводных материалов, таких как стекло, керамика и др. (см. рис. 3.55, 6).

Тепловая эффективность дуговой плазменной струи зависит от силы сварочного тока и напряжения, состава, расхода и скорости истечения плазмообразующего газа, расстояния от сопла до поверхности изделия, скорости перемещения горелки (скорости сварки или резки) и т.д. Геометрическая форма струи может быть также различной (квадратной, круглой и т.д.) и определяться формой выходного отверстия сопла.

Техника сварки. Питание дуги, как правило, осуществляется переменным или постоянным током прямой полярности (минус на электроде). Возбуждают дугу с помощью осциллятора. Для облегчения возбуждения дуги прямого действия используют дежурную дугу, горящую между электродом и соплом горелки. Для питания плазмообразующей дуги требуются источники сварочного тока с рабочим напряжением до 120 В, а в некоторых случаях и более высоким; для питания плазмотрона, используемого для резки, оптимально напряжение холостого хода источника питания до 300 В.

Плазменной струей можно сваривать практически все металлы в нижнем и вертикальном положениях. В качестве плазмообразующих га-

СВАРКА И РЕЗКА ПЛАЗМЕННОЙ СТРУЕЙ

зов используют аргон, азот, смесь аргона с азотом и водородом, углекислый газ и воздух (в основном для резки). В качестве электрода применяют вольфрамовые стержни или специальные медные со вставками из гафния или циркония.

К преимуществам плазменной сварки относятся высокая производительность, малая чувствительность к колебаниям длины дуги, устранение включений вольфрама в металле шва. Без скоса кромок можно сваривать металл толщиной до 15 мм с образованием провара специфической формы. Это объясняется образованием сквозного отверстия в основном металле, через которое плазменная струя выходит на обратную сторону изделия. Расплавляемый в передней части сварочной ванны металл давлением плазмы перемещается вдоль стенок сварочной ванны в ее хвостовую часть, где кристаллизуется, образуя шов. По существу, процесс представляет собой прорезание изделия с заваркой места резки.

Плазменной струей можно сваривать стыковые и угловые швы. Стыковые соединения на металле толщиной до 2 мм можно сваривать с отбортовкой кромок, при толщине свыше 10 мм рекомендуется делать скос кромок. В случае необходимости используют дополнительный металл. Для сварки металла толщиной до 1 мм успешно используют микроплазменную сварку струей косвенного действия, в которой сила сварочного тока равна 0,1 ... 10 А.

Резка плазменной струей основана на расплавлении металла в месте реза и его выдувании потоком плазмы. Плазменную струю используют для резки металла толщиной от долей до десятков миллиметров. Для резки металла малой толщины используют плазменную струю косвенного действия. При повышенной толщине металла лучшие результаты достигаются при плазменной струе прямого действия. При резке даже углеродистых сталей во многих случаях она более экономична, чем газокислородная, ввиду высокой скорости и лучшего качества реза.

В зависимости от металла в качестве плазмообразующих газов можно использовать азот, водород, аргоно-водородные, аргоно-азотные, азо-то-водородные смеси. Использование для резки смесей газов, содержащих двухатомные газы, энергетически более эффективно. Диссоциируя, двухатомный газ поглощает много теплоты, которая выделяется на холодной поверхности реза при объединении свободных атомов в молекулу. В последнее время, когда появилась возможность использовать водо-охлаждаемые циркониевые и гафниевые электроды, в качестве режущего газа стали использовать и воздух. Сварку и резку можно выполнять вручную и автоматически.

СУЩНОСТЬ И ТЕХНИКА СВАРКИ ПЛАВЛЕНИЕМ

3.8. СВАРКА ЭЛЕКТРОННО-ЛУЧЕВАЯ И ЛАЗЕРНАЯ

В промышленности все более широкое применение находят тугоплавкие и химически активные металлы и сплавы. Поэтому для их сварки необходимо применять источники с высокой концентрацией теплоты, а для защиты расплавленного и нагретого металла использовать среды, содержащие минимальное количество водорода, кислорода и азота. Этим условиям отвечает сварка электронным лучом.

Сущность и техника сварки электронным лучом. Сущность процесса состоит в использовании кинетической энергии потока электронов, движущихся с высокими скоростями в вакууме (см. рис. 4.22). Для уменьшения потери кинетической энергии электронов за счет соударения с молекулами газов воздуха, а также для химической и тепловой защиты катода в электронной пушке создают вакуум порядка 10-4... 10-6 мм рт. ст.

Сварка электронным лучом имеет значительные преимущества:

1. Высокая концентрация ввода теплоты в изделие, которая выделяется не только на поверхности изделия, но и на некоторой глубине в объеме основного металла. Фокусировкой электронного луча можно получить пятно нагрева диаметром 0,0002 ... 5 мм, что позволяет за один проход сваривать металлы толщиной от десятых долей миллиметра до 200 мм. В результате можно получить швы, в которых соотношение глубины провара к ширине до 20:1 и более. Появляется возможность сварки тугоплавких металлов (вольфрама, тантала и др.), керамики и т.д. Уменьшение протяженности зоны термического влияния снижает вероятность рекристаллизации основного металла в этой зоне.

2. Малое количество вводимой теплоты. Как правило, для получения равной глубины проплавления при электронно-лучевой сварке требуется вводить теплоты в 4 ... 5 раз меньше, чем при дуговой. В результате резко снижаются коробления изделия.

3. Отсутствие насыщения расплавленного и нагретого металла газами. Наоборот, в целом ряде случаев наблюдается дегазация металла шва и повышение его пластических свойств. В результате достигается высокое качество сварных соединений на химически активных металлах и сплавах, таких как ниобий, цирконий, титан, молибден и др. Хорошее качество электронно-лучевой сварки достигается также на низкоуглеродистых, коррозионно-стойких сталях, меди и медных, никелевых, алюминиевых сплавах.

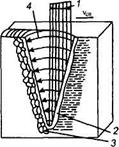

При сварке электронным лучом проплавление имеет форму конуса (рис. 3.56). Плавление металла происходит на передней стенке кратера, а расплавляемый металл перемещается по боковым стенкам к задней стенке, где он и кристаллизуется.

СВАРКА ЭЛЕКТРОННО-ЛУЧЕВАЯ И ЛАЗЕРНАЯ

Рис. 3.56. Схема переноса

жидкого металла при электронно-лучевой сварке:

/ - электронный луч; 2 - передняя стенка кратера,

3 - зона кристаллизации; 4 - путь движения жидкого металла

Проплавление при электронно-лучевой сварке обусловлено в основном давлением потока электронов, характером выделения теплоты в объеме твердого металла и реактивным давлением испаряющегося металла, вторичных и тепловых электронов и излучением. Возможна сварка непрерывным электронным лучом. Однако при сварке легкоиспаряющихся металлов (алюминия, магния и др.) эффективность электронного потока и количество выделяющейся в изделии теплоты уменьшаются вследствие потери энергии на ионизацию паров металлов.

В этом случае целесообразно сварку вести импульсным электронным лучом с большой плотностью энергии и частотой импульсов 100 ... 500 Гц. В результате повышается глубина проплавления. При правильной установке соотношения времени паузы и импульса можно сваривать очень тонкие листы. Благодаря теплоотводу во время пауз уменьшается протяженность зоны термического влияния. Однако при этом возможно образование подрезов, которые могут быть устранены сваркой колеблющимся или расфокусированным лучом.

Основные параметры режима электронно-лучевой сварки - сила тока в луче, ускоряющее напряжение, скорость перемещения луча по поверхности изделия, продолжительность импульсов и пауз, точность фокусировки луча, степень вакуумизации (табл. 3.5). Для перемещения луча по поверхности изделия используют перемещение изделия или самого луча с помощью отклоняющей системы. Отклоняющая система позволяет осуществлять колебания луча вдоль и поперек шва или по более сложной траектории. Низковольтные установки используют при сварке металла толщиной свыше 0,5 мм для получения швов с отношением глубины к ширине до 8:1. Высоковольтные установки применяют при сварке более толстого металла с отношением глубины к ширине шва до 25:1.

СУЩНОСТЬ И ТЕХНИКА СВАРКИ ПЛАВЛЕНИЕМ

| 3.5. Режимы | электронно-лучевой сварки | |||||||

| Толщина, мм | Режим сварки | Ширина шва, мм | ||||||

| Металл | ускоряющее напряжение, кВ | сила тока луча, мА | скорость сварки, м/ч | |||||

| Вольфрам | 0,5 | 18...20 | 40... 50 | 1,0 | ||||

| 1,0 | 20...22 | 75 ...80 | 1,5 | |||||

| Тантал | 1,0 | 20...22 | 1,5 | |||||

| 1,5 | 18...20 | 50 ...60 | 60... 70 | 2,0 | ||||

| Сталь типа 18-8 | 20,0 | 20...22 | 7,0 | |||||

| 35,0 | 20...22 | - | ||||||

| Молибден + + вольфрам | 0,5 + 0,5 | 18...20 | 45... 50 | 35 ...50 | 1,0 | |||

Основные типы сварных соединений, рекомендуемые для электронно-лучевой сварки, приведены на рис. 3.57. Перед сваркой требуется точная сборка деталей (при толщине металла до 5 мм зазор не более 0,07 мм,

Рис. 3.57. Типы сварных соединений при сварке электронным лучом:

а - стыковое (может быть с бортиком для получения выпуклости шва);

б - замковое; в - стыковое деталей разной толщины;

г - угловые; д и е — стыковые при сварке шестерен;

ж - стыковые с отбортовкой кромок

СВАРКА ЭЛЕКТРОННО-ЛУЧЕВАЯ И ЛАЗЕРНАЯ

при толщине до 20 мм зазор до 0,1 мм) и точное направление луча по оси стыка (отклонение не больше 0,2 ... 0,3 мм). При увеличенных зазорах (для предупреждения подрезов) требуется дополнительный металл в виде технологических буртиков или присадочной проволоки. В последнем случае появляется возможность металлургического воздействия на металл шва. Изменяя зазор и количество дополнительного металла, можно довести долю присадочного металла в шве до 50 %.

Недостатки электронно-лучевой сварки: возможность образования несплавлений и полостей в корне шва на металлах с большой теплопроводностью и швах с большим отношением глубины к ширине; для создания вакуума в рабочей камере после загрузки изделий требуется длительное время.

Сущность и техника сварки лучом лазера. В настоящее время сварка лучом лазера по экономическим соображениям имеет еще незначительное применение в промышленности. Излучение лазера с помощью оптических систем может быть сфокусировано в пятно диаметром в несколько микрометров или линию (см. рис. 4.26 ... 4.28). При этом по концентрации энергии оно на несколько порядков превышает остальные сварочные источники энергии. Лазерная сварка ведется либо на воздухе, либо в аргоне, гелии в СО2 и др. в различных пространственных положениях. Излучение с помощью оптических систем легко передается в труднодоступные места. Для сварки используются твердотельные и газовые лазеры. Твердотельные лазеры могут быть непрерывного и импульсного действия. Ввиду большой концентрации энергии в пятне нагрева форма провара при сварке схожа с таковой при сварке электронным лучом. Использование лазеров с короткими импульсами обычно приводит к бурному испарению металла из сварочной ванны.

Основными параметрами луча лазера являются его мощность, длительность импульса и диаметр светового пятна на свариваемой поверхности. Расфокусировка луча также влияет на глубину проплавления основного металла. При положительных расфокусировках глубина проплавления изменяется более резко. Поглощение световой энергии основным металлом зависит от состояния его поверхности, поглощательной способности (часть светового потока, отражаясь, теряется).

Высокая концентрация теплоты в световом пятне лазера позволяет практически все металлы довести не только до расплавления, но и до кипения. Поэтому его можно использовать для сварки тугоплавких металлов. Однако мощность квантовых генераторов до последнего времени была невелика и позволяла сваривать метал толщиной до 1 мм. Исходя из

СУЩНОСТЬ И ТЕХНИКА СВАРКИ ПЛАВЛЕНИЕМ

этого луч лазера в основном используют для сварки однородных и разнородных металлов в радиоэлектронике. Однако в последнее время появились лазеры с большой энергией луча. Они позволяют сваривать и резать различные металлы и неметаллы толщиной до десятков миллиметров.

Лазерную сварку с глубоким проплавлением ведут, как правило, без присадочного металла. Присадочный металл используют для повышения свойств шва или при увеличенных зазорах между кромками. Выполняется она в большинстве случаев в защитной среде. Скорость импульсной сварки с глубоким проплавлением значительно ниже, чем при непрерывном излучении.

Сварку металла малой толщины (до 1 мм) ведут как непрерывным, так и импульсным лучом, как правило, без присадки и защитной среды. Однако при сварке активных металлов газовая защита зоны сварки необходима.

Процесс лазерной резки заключается в расплавлении металла, удалению которого способствует дополнительно подаваемый газ. В результате образуется узкий рез, с качеством кромок сопоставимым с механической обработкой. Резка может выполняться непрерывным или импульсивным лучом. При использовании в качестве дополнительного газа кислорода скорость резки увеличивается, а процесс напоминает газовую резку.

3.9. ЭЛЕКТРОШЛАКОВАЯ СВАРКА

Этот способ широко используют в промышленности для соединения металлов повышенной толщины: стали и чугуна различного состава, меди, алюминия, титана и их сплавов. К преимуществам способа относится возможность сварки за один проход металла практически любой толщины, что не требует удаления шлака и соответствующей настройки сварочной установки перед сваркой последующего прохода, как при других способах сварки. При этом сварку выполняют без снятия фасок на кромках. Для сварки можно использовать один или несколько проволочных электродов или электродов другого увеличенного сечения. В результате этого достигается высокая производительность и экономичность процесса, повышающиеся с ростом толщины свариваемого металла.

К недостаткам способа следует отнести то, что электрошлаковая сварка технически возможна при толщине металла более 16 мм и за редкими исключениями экономически выгодна при сварке металла толщиной более 40 мм. Способ позволяет сваривать только вертикальные швы. При сварке некоторых металлов образование в металле шва и околошов-

ЭЛЕКТРОШЛАКОВАЯ СВАРКА

ной зоны неблагоприятных структур требует последующей термообработки для получения необходимых свойств сварного соединения.

Сущность способа. Расплавленные флюсы образуют шлаки, которые являются проводниками электрического тока. При этом в объеме расплавленного шлака при протекании сварочного тока выделяется теплота. Этот принцип и лежит в основе электрошлаковой сварки (рис. 3.58). Электрод / и основной металл 2 связаны электрически через расплавленный шлак 3 (шлаковая ванна). Выделяющаяся в шлаковой ванне теплота

Рис. 3.58. Схема процесса электрошлаковой сварки

нагревает его выше температуры плавления основного и электродного металлов. В результате металл электрода и кромки основного металла оплавляются и ввиду большей плотности металла, чем шлака, стекают на дно расплава, образуя ванну расплавленного металла 4 (металлическую ванну).

Электродный металл в виде отдельных капель, проходя через жидкий шлак, взаимодействует с ним, изменяя при этом свой состав. Шлаковая ванна, находясь над поверхностью расплавленного металла, препятствует его взаимодействию с воздухом. При правильно подобранной скорости подачи электрода зазор между торцом электрода и поверхностью металлической ванны остается постоянным.

Свариваемый металл, шлаковая и металлическая ванны удерживаются от вытекания обычно специальными формирующими устройствами -подвижными или неподвижными медными ползунами 5, охлаждаемыми водой 6, или остающимися пластинами. Верхняя кромка ползуна располагается несколько выше зеркала шлаковой ванны. Кристаллизующийся в нижней части металлической ванны расплавленный металл образует шов 7. Шлаковая ванна, находясь над поверхностью металлической ванны, соприкасаясь с охлаждаемыми ползунами, образует на них тонкую шлаковую корку, исключая тем самым непосредственный контакт расплавленного металла с поверхностью охлаждаемого ползуна и предупреждая образование в металле шва кристаллизационных трещин.

СУЩНОСТЬ И ТЕХНИКА СВАРКИ ПЛАВЛЕНИЕМ

Расход флюса при этом способе сварки невелик и обычно не превышает 5 % массы наплавленного металла. Ввиду малого количества шлака легирование наплавленного металла происходит в основном за счет электродной проволоки. Доля основного металла в шве может быть снижена до 10 ... 20 %. Вертикальное положение металлической ванны, повышенная температура ее верхней части и значительное время пребывания металла в расплавленном состоянии способствуют улучшению условий удаления газов и неметаллических включений из металла шва. По сравнению со сварочной дугой шлаковая ванна - менее концентрированный источник теплоты. Поэтому термический цикл электрошлаковой сварки характеризуется медленным нагревом и охлаждением основного металла. Отклонение положения оси свариваемого шва от вертикали возможно не более чем на 15° в плоскости листов и на 30 ... 45° от горизонтали.

Так как выделение теплоты в шлаковой ванне происходит главным образом в области электрода, максимальная толщина основного металла, свариваемого с использованием одной электродной проволоки, обычно ограничена 60 мм. При сварке металла большей толщины электроду в зазоре между кромками сообщают возвратно-поступательное движение (до 150 мм) или используют несколько неподвижных или перемещающихся (рис. 3.59) электродов. В этом случае появляется возможность сварки металла сколь угодно большой толщины.

Техника сварки. Электрошлаковый процесс устойчиво протекает при плотностях тока около 0,1 А/мм2 (при дуговой сварке порядка 20 ... 30 А/мм2). Поэтому возможна замена проволочных электродов на пластинчатые (рис. 3.60) или ленточные электроды. Однако если невозможно использование механизма подачи пластинчатых электродов (недостаток места над изделием и др.) и при сварке изделий сложного сечения

Рис. 3.59. Схемы процесса

многоэлектродной электрошлаковой сварки:

а — тремя электродами

(стрелками указано возможное

возвратно-поступательное

движение электродов);

б - десятью неподвижными

электродами

ЭЛЕКТРОШЛАКОВАЯ СВАРКА

Рис. 3.60. Схема электрошлаковой сварки

пластинчатым электродом; стрелками указано направление подачи электродов

Рис. 3.61. Схема электрошлаковой сварки плавящимся мундштуком:

а - общий вид;

б - положение составного пластинчатого электрода в зазоре свариваемого стыка

(пластинчатый электрод должен быть неподвижен) для компенсации недостатка металла для заполнения пространства между электродами и кромками основного металла, используют способ сварки плавящимся мундштуком. В этом случае пластинчатый электрод по форме может повторять форму свариваемых кромок и быть составным (рис. 3.61).

Токоподвод к электродной проволоке осуществляется через скользящий контакт с пластинчатым расплавляющимся электродом (мундштуком). Один из приемов наплавки плоских поверхностей показан на рис. 3.62, а. При электрошлаковой контактной стыковой сварке (рис. 3.62, б) стержней различного поперечного сечения после образования металлической ванны требуемого объема происходят выключение сварочного тока и осадка верхнего стержня. Этим способом можно приваривать стержни к плоской поверхности.

Устойчивость электрошлакового процесса, форма шва и глубина проплавления основного металла зависят от параметров режима сварки. К основным параметрам относятся: скорость сварки vCB, сварочный ток /св, скорость подачи проволоки (электрода) Vпp, напряжение сварки Uсв, толщина свариваемого металла, приходящаяся на один электрод, расстояние между электродами z. Вспомогательные составляющие режима: зазор между кромками bр, состав флюса, глубина шлаковой ванны hш.в,

156 СУЩНОСТЬ И ТЕХНИКА СВАРКИ ПЛАВЛЕНИЕМ

Рис. 3.62. Схемы электрошлаковой наплавки (а)

и контактной электрошлаковой сварки (б).

Стрелками обозначено: А - направление перемещения

формирующего ползуна; Б - возвратно-поступательные

движения электродов;

В - направление подачи стержня

в шлаковую ванну

скорость возвратно-поступательных движений электрода, его "сухой" вылет /э, сечение электродов и др. Глубина шлаковой ванны в зависимости от силы сварочного тока изменяется от 25 до 70 мм. Скорость возвратно-поступательного движения электрода 25 ... 40 м/ч, "сухой" вылет электрода 60 ... 80 мм. Влияние некоторых параметров режима сварки на ширину провара показано на рис. 3.63, б- е.

С увеличением силы тока увеличивается скорость расплавления электрода и растет глубина металлической ванны hм.в. Ширина шва изменяется незначительно (рис. 3.63, б). С увеличением скорости подачи электрода vnp (обычно составляет 100 ... 500 м/ч) конец электрода погружается в шлаковую ванну более глубоко. Это уменьшает напряжение сварки Uсв, глубину металлической ванны hмв и ширину шва bmр (рис. 3.63, в и д). Коэффициент формы шва (формы металлической ванны) ψ = bnp / hм.в уменьшается с ростом силы тока и повышается с увеличением диаметра электрода и напряжения сварки.

Число электродных проволок, их диаметр и сечение пластинчатых электродов или плавящихся мундштуков, скорость, их подачи и другие параметры выбирают таким образом, чтобы получить скорость и напряжение сварки, обеспечивающие устойчивость процесса и требуемые размеры и форму шва.

Применение электрошлаковой сварки вносит коренные изменения в технологию производства крупногабаритных изделий. Появляется возможность замены крупных литых или кованых деталей сварно-литыми или сварно-коваными из более мелких поковок или отливок.

ЭЛЕКТРОШЛАКОВАЯ СВАРКА

Рис. 3.63. Зависимость размеров и формы шва (а)

от основных параметров электрошлаковой сварки (б - е).

Значения параметров сварки за исключением рассматриваемого:

/св = 600 A; vnp = 40 м/ч; Uсв= 38 ... 40 В; bр = 20 мм

Заготовки под сварку следует собирать с учетом усадки стыка после сварки. Для плотного прилегания ползунов и формирующих устройств к кромкам стыка последние зачищают от заусенцев, окалины и т.д. на ширину до 100 мм. Для вывода за пределы шва усадочной раковины в конце шва (рис. 3.64) устанавливают выводные, а вывода непроваров в начале шва - входные планки, которые после сварки удаляют резкой. Для начала сварки в карман, образованный входны-

Рис. 3.64. Установка выводных (а)

и входных (б) планок при электрошлаковой сварке

СУЩНОСТЬ И ТЕХНИКА СВАРКИ ПЛАВЛЕНИЕМ

ОСОБЫЕ СЛУЧАИ ПРИМЕНЕНИЯ СВАРОЧНОЙ ДУГИ 159

ми планками, засыпают флюс, который плавится сварочной дугой до получения шлаковой ванны требуемых размеров. После этого дуга шунтируется шлаком, и процесс переходит в бездуговой - электрошлаковый.

Перед началом сварки можно заливать шлак, расплавленный в специальном кокиле. Для наведения электрошлаковой ванны можно использовать специальные флюсы, электропроводные в твердом состоянии. Оригинален процесс сварки кольцевых швов (рис. 3.65). Сварку начинают на входной планке 1. В процессе дальнейшей сварки при вращении изделия дефектный участок в начале шва 2 вырезают для замыкания шва. При замыкании шва вращение изделия прекращается и начинается перемещение сварочной установки вверх (стрелка Б на рис. 3.65, б), как при обычной сварке прямолинейного шва. Замыкание шва и вывод усадочной раковины осуществляют с помощью специального кармана из пластин 3 или коки ля. Типы сварных соединений и вид сварных швов, получаемых при электрошлаковой сварке, показаны на рис. 3.66.

В процессе электрошлаковой сварки металл шва и околошовной зоны находится длительное время при высоких температурах и подвергается значительному перегреву. В результате происходит разупрочнение сварочного соединения и снижение его ударной вязкости. Для восстановления свойств применяется последующая термообработка. Для снижения длительности пребывания металла при высоких температурах в шлаковую ванну вводят дополнительную присадку в виде порошкообразного материала (рубленая проволока с гранулами 0,2 ... 1,6 мм) или производят соответствующее принудительное охлаждение поверхности шва и околошовной зоны водяным душем.

Рис. 3.65. Электрошлаковая сварка кольцевого шва:

а - вырезка дефектов в начале сварки; б - замыкание шва; стрелки: А - направление вращения изделия; Б- перемещение автомата

Рис. 3.66. Основные типы сварных соединений, выполняемых электрошлаковой сваркой:

а и б - стыковые; вид- тавровые; г - угловое; е - переменного сечения

3.10. ОСОБЫЕ СЛУЧАИ ПРИМЕНЕНИЯ СВАРОЧНОЙ ДУГИ

Сущность и техника дуговой резки. Основные процессы дуговой резки основаны на расплавлении металла в месте реза и удалении его за счет давления дуги и собственного веса, а в некоторых случаях и дополнительного потока воздуха. Резку, как правило, выполняют вручную угольными или покрытыми металлическими электродами и используют для чугуна, высоколегированных сталей, цветных металлов и сплавов. Качество реза обычно низкое, с неровными кромками, покрытыми шлаком и сплавившимся металлом. Перед последующей сваркой требуется обязательная механическая обработка. Производительность резки невысокая.

Однако этот способ не требует специального оборудования и может быть осуществлен там, где выполняется дуговая сварка. Дуговая резка возможна в различных пространственных положениях. Подобная универсальность способствует применению (особенно в монтажных условиях) дуговой резки для углеродистых и низколегированных сталей. Резку можно выполнять как разделительную, так и поверхностную для выплавления канавок в основном металле, удаления дефектов в сварных швах и литейных отливках и т.д.

СУЩНОСТЬ И ТЕХНИКА СВАРКИ ПЛАВЛЕНИЕМ

ОСОБЫЕ СЛУЧАИ ПРИМЕНЕНИЯ СВАРОЧНОЙ ДУГИ 161

При разделительной резке изделие устанавливают в положение, в котором наиболее благоприятны условия для вытекания расплавленного металла из места реза. При вертикальных резах резку ведут сверху вниз, для того чтобы выплавляемый металл не засорял выполненный разрез. Для отклонения дуги магнитным дутьем в направлении реза второй сварочный кабель присоединяют сверху у начала разреза. Разделительную резку начинают с кромки или с середины листа. В последнем случае вначале прорезают отверстие. Затем, наклонив электрод так, чтобы кратер был расположен на торцовой кромке реза, оплавляют ее (рис. 3.67). Если толщина разрезаемого металла меньше диаметра электрода, последний располагают перпендикулярно поверхности и просто перемещают вдоль линии реза без дополнительных колебаний.

3.6. Режимы дуговой резки металлическим электродом

Рис. 3.67. Дуговая резка металлическим электродом

Дата добавления: 2016-11-29; просмотров: 1960;