ОБОРУДОВАНИЕ ДЛЯ СВАРКИ ПЛАВЛЕНИЕМ И ТЕРМИЧЕСКОЙ РЕЗКИ 9 глава

При сварке плавящимся электродом шов образуется за счет проплавления основного металла и расплавления дополнительного металла -электродной проволоки. Поэтому форма и размеры шва помимо прочего (скорости сварки, пространственного положения электрода и изделия и др.) зависят также от характера расплавления и переноса электродного металла в сварочную ванну. Характер переноса электродного металла определяется в основном материалом электрода, составом защитного газа, плотностью сварочного тока и рядом других факторов.

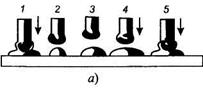

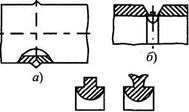

При традиционном способе сварки можно выделить три основные формы расплавления электрода и переноса электродного металла в сварочную ванну. Процесс сварки с периодическими короткими замыканиями характерен для сварки электродными проволоками диаметром 0,5 ... 1,6 мм при короткой дуге с напряжением 15 ... 22 В. После очередного короткого замыкания (1 и 2 на рис. 3.48, а) силой поверхностного натяжения расплавленный металл на торце электрода стягивается в каплю. В результате длина и напряжение дуги становятся максимальными.

Во все стадии процесса скорость подачи электродной проволоки постоянна, а скорость ее плавления изменяется и в периоды 3 и 4 меньше

134 СУЩНОСТЬ И ТЕХНИКА СВАРКИ ПЛАВЛЕНИЕМ

Рис. 3.48. Основные формы

расплавления и переноса

электродного металла:

а - короткими замыканиями; б - капельный; в - струйный

скорости подачи. Поэтому торец электрода с каплей приближается к сварочной ванне (длина дуги и ее напряжение уменьшаются) до короткого замыкания (5). При коротком замыкании резко возрастает сварочный ток и как результат этого увеличивается сжимающее действие электромагнитных сил, совместное действие которых разрывает перемычку жидкого металла между электродом и изделием. Во время короткого замыкания капля расплавленного электродного металла переходит в сварочную ванну. Далее процесс повторяется.

Частота периодических замыканий дугового промежутка может изменяться в пределах 90 ... 450 в секунду. Для каждого диаметра электродной проволоки в зависимости от материала, защитного газа и т.д. существует диапазон сварочных токов, в котором возможен процесс сварки с короткими замыканиями. При оптимальных параметрах процесса сварка возможна в различных пространственных положениях, а потери электродного металла на разбрызгивание не превышают 7 %.

Увеличение плотности сварочного тока и длины (напряжения) дуги ведет к изменению характера расплавления и переноса электродного металла, перехода от сварки короткой дугой с короткими замыканиями к процессу с редкими короткими замыканиями или без них. В сварочную ванну электродный металл переносится нерегулярно, отдельными крупными каплями различного размера (рис. 3.48, б), хорошо заметными невооруженным глазом. При этом ухудшаются технологические свойства дуги, затрудняется сварка в потолочном положении, а потери электродного металла на угар и разбрызгивание возрастают до 15 %.

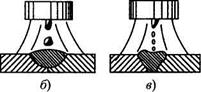

Для улучшения технологических свойств дуги применяют периодическое изменение ее мгновенной мощности - импульсно-дуговая сварка (рис. 3.49). Теплота, выделяемая основной дугой, недостаточна для плав-

ДУГОВАЯ СВАРКА В ЗАЩИТНЫХ ГАЗАХ

Рис. 3.49. Изменение тока и напряжения дуги при импульсно-дуговой сварке:

Iп, Uп - ток и напряжение основной дуги; Iи, Uи - ток и напряжение дуги во время импульса; tп, tи - длительность паузы и импульса

ления электродной проволоки со скоростью, равной скорости ее подачи. Вследствие этого длина дугового промежутка уменьшается. Под действием импульса тока происходит ускоренное расплавление электрода, обеспечивающее формирование капли на его конце. Резкое увеличение электродинамических сил сужает шейку капли и сбрасывает ее в направлении сварочной ванны в любом пространственном положении.

Можно использовать одиночные импульсы (см. рис. 3.49) или группу импульсов с одинаковыми или различными параметрами. В последнем случае первый или первые импульсы ускоряют расплавление электрода, а последующие сбрасывают каплю электродного металла в сварочную ванну. Устойчивость процесса зависит от соотношения основных параметров (величины и длительности импульсов и пауз). Соответствующим подбором тока основной дуги и импульса можно повысить скорость расплавления электродной проволоки, изменить форму и размеры шва, а также уменьшить нижний предел сварочного тока, обеспечивающий устойчивое горение дуги.

При достаточно высоких плотностях постоянного по величине (без импульсов или с импульсами) сварочного тока обратной полярности и при горении дуги в инертных газах может наблюдаться очень мелкокапельный перенос электродного металла. Название "струйный" он получил потому, что при его наблюдении невооруженным глазом создается впечатление, что расплавленный металл стекает в сварочную ванну с торца электрода непрерывной струей (см. рис. 3.48, в). Изменение характера переноса электродного металла с капельного на струйный происходит при увеличении сварочного тока до "критического" для данного диаметра электрода.

СУЩНОСТЬ И ТЕХНИКА СВАРКИ ПЛАВЛЕНИЕМ

Значение критического тока уменьшается при активировании электрода (нанесении на его поверхность тем или иным способом некоторых легкоионизирующих веществ), увеличении вылета электрода. Изменение состава защитного газа также влияет на значение критического тока. Например, добавка в аргон до 5 % кислорода снижает значение критического тока. При сварке в углекислом газе без применения специальных мер получить струйный перенос электродного металла невозможно. Он не получен и при использовании тока прямой полярности.

При переходе к струйному переносу поток газов и металла от электрода в сторону сварочной ванны резко интенсифицируется благодаря сжимающему действию электромагнитных сил. В результате под дугой уменьшается прослойка жидкого металла, в сварочной ванне появляется местное углубление. Повышается теплопередача к основному металлу, и шов приобретает специфическую форму с повышенной глубиной про-плавления по его оси. При струйном переносе дуга очень стабильна -колебаний сварочного тока и напряжений не наблюдается. Сварка возможна во всех пространственных положениях.

С целью управления характером переноса электродного металла предпринимаются попытки воздействовать на него импульсной подачей электродной проволоки. Это нестационарный процесс. Он сопровождается соответствующим изменением сварочного тока и напряжения дуги. Импульсная подача позволяет расширить диапазон значений рабочих токов, в том числе при сварке с короткими замыканиями. Частота коротких замыканий может быть увеличена в 3 ... 5 раз по сравнению с непрерывной подачей проволоки. Однако промышленное применение этого способа затруднено из-за отсутствия надежных механизмов импульсной подачи проволоки.

Более перспективным является способ управляемого переноса расплавленного металла с использованием быстродействующего инвертор-ного сварочного источника. При традиционном способе сварки перенос электродного металла осуществляется сериями коротких замыканий, имеющих хаотичный характер. Процесс отделения образующейся капли происходит при высоком уровне сварочного тока. Это обусловливает нестабильность процесса и повышенное разбрызгивание. При управляемом процессе переноса по изменению напряжения дуги электронный микропроцессорный модуль управляет быстродействующим инвертор-ным источником сварочного тока. В течение всего цикла переноса капли сила сварочного тока жестко зависит от фазы ее формирования и перехода в сварочную ванну. В момент контакта капли расплавленного металла, находящейся на торце электрода, с поверхностью сварочной ванны (на-

ДУГОВАЯ СВАРКА В ЗАЩИТНЫХ ГАЗАХ

пряжение дуги близко к нулю) сварочный ток уменьшается до минимума (до 10 А). Поэтому в перемычке капли не возникает больших электромагнитных сжимающих сил (меньше разбрызгивание) и она просто переливается в сварочную ванну. Процесс сварки проходит спокойно. Однако его использование сдерживается высокой стоимостью оборудования.

При сварке плавящимся электродом, так же как и при сварке непла-вящимся электродом, внешние магнитные поля отклоняют дугу. Однако эффект от использования внешнего магнитного поля наблюдается при сварке длинной дугой и наиболее заметен при струйном переносе электродного металла. В этом случае расплавленный торец электрода колеблется синхронно с частотой внешнего магнитного поля. При поперечных колебаниях увеличивается ширина шва и уменьшается глубина проплав-ления. В результате образующийся шов не имеет повышенной глубины проплавления по его оси.

Изменять технологические характеристики дуги можно, используя центральную подачу защитного газа с высокой скоростью. Высокие скорости истечения газа при обычных расходах достигаются применением сопел с уменьшенным выходным отверстием. Обдувание дуги газом способствует уменьшению ее поверхности, т.е. сжатию. В результате ввод теплоты дуги в изделие становится более концентрированным. Кинетическим давлением потока газа расплавленный металл оттесняется из-под дуги, и дуга углубляется в изделие. В результате глубина проплавления увеличивается в 1,5 ... 2 раза. Однако при этом повышается и возможность образования в швах дефектов.

В отечественной и зарубежной практике находит применение способ сварки по узкому, или щелевому зазору. При этом способе изделия толщиной до 200 мм без скоса кромок собирают с зазором между ними 6 ... 12 мм. Сварку осуществляют на автоматах (рис. 3.50). Однако как и при сварке вольфрамовым электродом в этом случае дело также ослож-

Рис. 3.50. Схема импульсно-дуговой сварки

плавящимся электродом в защитном газе

при узкощелевой разделке кромок:

/ - токопроводящий мундштук;

2 - электродная проволока; 3 - сопло;

4, 5 - свариваемые детали;

б - остающаяся подкладка

из основного материала

СУЩНОСТЬ И ТЕХНИКА СВАРКИ ПЛАВЛЕНИЕМ

няется возможными несплавлениями швов около кромки разделки. Для улучшения провара предпринимаются попытки использования отогнутого электрода. При сварке сталей плавящимся электродом для защиты лучше использовать смесь из 75 ... 80 % аргона и 25 ... 20 % углекислого газа. Для сварки алюминия и его сплавов применяют смесь аргона и гелия. Разделку заполняют путем наложения одинаковых по сечению валиков. Метод характеризуется уменьшенной протяженностью зоны термического влияния и равномерной мелкокристаллической структурой швов. Возможна сварка не только в нижнем, но и в других пространственных положениях.

Экономичность способа определяется уменьшением числа проходов в шве за счет отсутствия разделки кромок. Повышение производительности достигается также повышением скорости расплавления электродной проволоки с увеличенным вылетом. Нагрев электрода в вылете протекающим по нему сварочным током обеспечивает повышение коэффициента расплавления. Однако при этом уменьшается глубина проплавления, поэтому способ целесообразно применять для сварки швов, требующих большого количества наплавленного металла.

При сварке плавящимся электродом в защитных газах зависимости формы и размеров шва от основных параметров режима такие же, как и при сварке под флюсом (см. рис. 3.29). Для сварки используют электродные проволоки малого диаметра (до 3 мм). Поэтому швы имеют узкую форму провара и в них может наблюдаться повышенная зональная ликвация. Применяя поперечные колебания электрода, изменяют форму шва и условия кристаллизации металла сварочной ванны и уменьшают вероятность зональной ликвации. Имеется опыт применения для сварки в углекислом газе электродных проволок диаметром 3 ... 5 мм. Сварочный ток в этом случае достигает 2000 А, что значительно повышает производительность сварки. Однако при подобных форсированных режимах наблюдается ухудшенное формирование стыковых швов и образование в них подрезов. Формирование и качество угловых швов вполне удовлетворительны.

Ввиду высокой проплавляющей способности дуги повышаются требования к качеству сборки кромок под сварку. Качественный провар и формирование корня шва обеспечивают теми же приемами, что и при ручной сварке или сварке под флюсом (подкладки, флюсовые и газовые подушки и т.д.). С уменьшением плотности тока стабильность дуги понижается (табл. 3.4). Величина вылета электрода также влияет на стабильность процесса и размеры шва. Ниже приведен оптимальный вылет плавящегося электрода при сварке в защитных газах:

ДУГОВАЯ СВАРКА В ЗАЩИТНЫХ ГАЗАХ

Диаметр электродной

проволоки, мм................... 0,5 0,8 1,0 1,6 2,0

Вылет электрода, мм........... 5 ... 7 6 ... 8 8 ... 10 10 ... 12 12 ... 14

3.4. Значения минимального тока (А), при котором обеспечивается стабильное горение дуги

(электрод плавящийся из низколегированной стали)

| Диаметр электродной проволоки, мм | Защитный газ | ||

| аргон | углекислый | ||

| 0,6 | |||

| 1,0 | |||

| 1,6 | |||

| 2,0 |

Расстояние от сопла горелки до изделия обычно выдерживают в пределах 8 ... 15 мм. Токоподводящий наконечник должен находиться на уровне краев сопла или утапливаться до 3 мм. При сварке угловых и стыковых швов с глубокой разделкой допускается выступание токоподводя-щего наконечника из сопла на 5 ... 10 мм. Полуавтоматическую сварку в нижнем положении можно выполнять правым или левым методом, узким валиком или с поперечными колебаниями.

При сварке тонколистового металла электрод отклоняют от вертикали на 20 ... 30° в сторону направления сварки. При сварке угловых швов в соединениях с вертикальной стенкой держатель дополнительно отклоняют от вертикальной стенки на угол 30 ... 45°. Вертикальные швы на тонколистовом металле обычно выполняют на спуск (электрод под углом назад для лучшего удержания расплавленного металла от стекания). Сварку на подъем применяют при необходимости обеспечить глубокий провар кромок. При сварке горизонтальных швов электрод располагают на нижней части кромок и перемещают с поперечными колебаниями. Потолочные швы выполняют вертикальным электродом или с наклоном углом назад с поперечными колебаниями.

СУЩНОСТЬ И ТЕХНИКА СВАРКИ ПЛАВЛЕНИЕМ

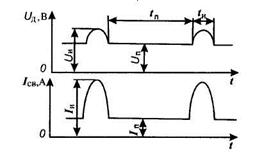

Сущность и техника сварки электрозаклепками. Сварная точка образуется за счет теплоты неподвижной дуги, обеспечивающей сквозное проплавление верхнего листа и сквозное или частичное проплавление нижнего. В зону дуги и сварочной ванны подают защитные газы или их смеси. В отличие от контактной дуговая сварка возможна при одностороннем подходе к месту соединения, что не ограничивает размеры изделия. Сварка электрозаклепок возможна вольфрамовым электродом на углеродистых, коррозионно-стойких сталях и титановых сплавах. Из-за недостаточной очистки поверхности алюминиевых сплавов катодным распылением их сварка этим способом затруднена.

Сварку можно выполнять в любом пространственном положении. Для получения хорошего провара и формирования головки заклепки соединение следует собирать с минимальным зазором между листами. Качество соединений и их механические свойства зависят главным образом от силы сварочного тока, времени горения дуги и ее длины. Для регулирования времени горения дуги служат реле. При использовании в качестве защитного газа гелия диаметр заклепки получается больше, а глубина проплавления меньше, чем при использовании аргона.

Для вольфрамового электрода необходимы инертные газы, постоянный ток прямой полярности и специальной конструкции сварочные пистолеты, с помощью которых поджимают верхний лист к нижнему, закрепляют электрод, подводят сварочный ток и защитный газ. Хорошее качество заклепок достигается при толщине верхнего листа до 2 мм. Во избежание загрязнения электрода дугу возбуждают с помощью осциллятора, который автоматически отключается.

При увеличении силы сварочного тока при сварке листов равной толщины обычно увеличивается диаметр заклепки. Если нижний лист имеет большую толщину, растет и глубина проплавления. То же наблюдается и при увеличении времени горения дуги. Для обеспечения хорошей защиты зоны свар-

ки применяют различные типы . . ,, „

газовых сопел-насадок (рис. 3.51).

Д™ предупреждения образования подрезов, трещин и пор в заклепке,

Рис. 3.51. Типы газовых насадок для сварки электрозаклепок вольфрамовым электродом: а и б- нахлестанные соединения; в и г - угловые соединения

ДУГОВАЯ СВАРКА В ЗАЩИТНЫХ ГАЗАХ

вызванных высокой скоростью кристаллизации металла, применяют повторное кратковременное возбуждение дуги или плавное уменьшение сварочного тока. При применении плавящегося электрода шов образуется за счет проплавления основного металла и расплавления электродной проволоки диаметром до 2 мм. Сварку можно выполнять с предварительной пробивкой отверстия в верхнем листе или без него. Благодаря большей глубине проплавления при сварке в углекислом газе, чем под флюсом, без пробивки отверстия можно сваривать соединения с толщиной верхнего листа до 8 мм. Сварку выполняют при несколько повышенном напряжении дуги на обычных полуавтоматах, снабженных специальными насадками для опирания держателя на поверхность изделия. Для сварки используют постоянный ток обратной полярности. Возможна также сварка алюминия и его сплавов.

Техника сварки стыков труб. Сварка стыков труб в поворотном положении вручную или механизированно не представляет значительных трудностей. Однако швы выполняются только с одной наружной стороны, что препятствует провару корня шва и формированию обратного валика на весу без применения специальных приспособлений.

Применение при автоматической сварке поперечных колебаний электрода значительно облегчает провар корня шва и формирование швов в последующих проходах. Амплитуда и частота поперечных колебаний электрода зависят от ширины разделки и параметров режима. Сборку труб под сварку осуществляют в специальных центраторах или на прихватках. При сварке вольфрамовым электродом прихватки выполняют длиной до 15 мм обычно без присадочной проволоки за счет оплавления кромок. При сварке прихватки следует полностью переваривать. Для предупреждения вытекания расплавленного металла из сварочной ванны электрод смещают с зенита навстречу вращению труб. Величина смещения зависит от диаметра труб и режима сварки.

Сварку неповоротных стыков труб осуществляют в различных пространственных положениях. Ручную сварку вольфрамовым электродом выполняют без разделки или с V-образной разделкой кромок, используя присадочную проволоку диаметром 1,2 ... 3 мм. Трубы с толщиной стенки до 1,5 мм сваривают в один проход, при большей толщине - в несколько проходов. Сварку труб диаметром 108 мм и выше следует выполнять вразброс. При толщине стенки более 8 мм возможно применение комбинированного способа - первый проход вручную вольфрамовым электродом, а остальные полуавтоматически или автоматически плавящимся электродом.

Автоматическую сварку вольфрамовым электродом выполняют различными способами. Трубы диаметром 8 ... 26 мм с толщиной стенки 1 ... 2 мм можно сваривать без разделки кромок и без присадочной про-

СУЩНОСТЬ И ТЕХНИКА СВАРКИ ПЛАВЛЕНИЕМ

волоки. Однако в процессе сварки наблюдается постепенное увеличение ширины шва и глубины проплавления ввиду разогрева трубы. Поэтому необходимо изменять в процессе сварки ее скорость — использовать установки с программированием скорости сварки. Однако и в этом случае шов практически не имеет выпуклости.

При сварке методом "автоопрессовки" получение выпуклости шва достигается за счет пластической деформации нагретого металла в направлении, перпендикулярном оси трубы, при многократном нагреве металла в месте стыка. Этим способом можно сваривать трубы из металла с большим коэффициентом линейного расширения. Сварку первого слоя рекомендуется выполнять короткой дугой длиной до 1,2 мм на максимально возможной скорости для получения узких швов с неполным проваром. Остальные три - пять проходов выполняют для получения выпуклости шва.

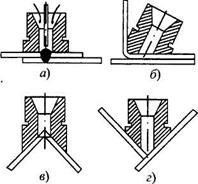

Этим способом сваривают трубы диаметром 20 ... 57 мм с толщиной стенки 2,0 ... 3,5 мм. Трубы диаметром 8 ... 26 мм с толщиной стенки 1,0 ... 2,5 мм можно сваривать с подготовкой кромок с присадочным выступом (рис. 3.52, а), создаваемым путем раскатки торца трубы. Выпуклость шва создается благодаря расплавлению металла присадочного выступа. Сварку обычно выполняют за один проход. Трубы большого диаметра и с большей толщиной стенки сваривают, используя расплавляющееся подкладное кольцо (рис. 3.52, б), служащее для хорошего формирования обратного валика. Первый проход выполняют без присадочной проволоки. При этом следят за полным расплавлением подкладного кольца и прилегающей части кромок. Последующие проходы выполняют с присадочной проволокой или плавящимся электродом.

При всех этих способах для улучшения формирования обратного валика используют поддув защитного газа с обратной стороны или заполнение им части трубы, ограниченной заглушками различной конструкции. Более ограниченное применение в практике находит сварка неповоротных стыков труб плавящимся электродом. Это вызвано трудностью получения хорошего провара корня шва и формирования обратного валика. Обычно сварку ведут с поперечными колебаниями электрода или без колебаний и без скоса кромок по щелевому зазору определенного размера.

Рис. 3.52. Подготовка

стыков труб для сварки

вольфрамовым электродом

в среде защитных газов

ДУГОВАЯ СВАРКА ПОРОШКОВЫМИ ПРОВОЛОКАМИ 143

3.6. ДУГОВАЯ СВАРКА ПОРОШКОВЫМИ ПРОВОЛОКАМИ

Сварка под флюсом затруднена из-за невозможности точного направления электрода в разделку и наблюдения за образованием шва. При сварке в защитных газах надежность защиты может нарушаться из-за сквозняков, забрызгивания газовых сопел и т.п. В этих условиях применение порошковых проволок, сочетающих в себе положительные свойства покрытых стальных электродов (защита, легирование и раскисление расплавленного металла), и механизированной сварки проволоками сплошного сечения (высокая производительность) представляет большие производственные преимущества, особенно в монтажных условиях. Этому способствует и отсутствие газовой аппаратуры (баллонов, шлангов, газовых редукторов), флюса и флюсовой аппаратуры, усложняющих процесс сварки или повышающих его трудоемкость (засыпка и уборка флюса и др.).

Возможность наблюдения при полуавтоматической сварке за направлением электрода в разделку, особенно при сварке с его поперечными колебаниями, а также за образованием шва - основные преимущества сварки порошковыми проволоками. Изменение состава наполнителя сердечника порошковой проволоки позволяет воздействовать на химический состав шва и технологические характеристики дуги.

Сущность способа. Порошковая проволока выпускается двух типов: для сварки в углекислом газе и самозащитная, т.е. не нуждающаяся в дополнительной защите. Конструкция порошковой проволоки определяет некоторые особенности ее расплавления дугой. Сердечник проволоки на 50 ... 70 % состоит из неметаллических материалов и поэтому его электросопротивление велико — в сотни раз больше, чем металлической оболочки. Поэтому практически весь сварочный ток проходит через металлическую оболочку, расплавляя ее. Плавление же сердечника, расположенного внутри металлической оболочки, происходит в основном за счет теплоизлучения дуги и теплопередачи от расплавляющегося металла оболочки. Ввиду этого сердечник может выступать из оболочки (рис. 3.53), касаться ванны жидкого металла или переходить в нее частично в нерасплавленном состоянии. Это увеличивает засорение металла шва неметаллическими включениями.

Рис. 3.53. Плавление металлической оболочки

и сердечника порошковой проволоки

144 СУЩНОСТЬ И ТЕХНИКА СВАРКИ ПЛАВЛЕНИЕМ

Техника сварки. Обычно порошковые проволоки используют для сварки шланговыми полуавтоматами. Ввиду возможности наблюдения за образованием шва техника сварки стыковых и угловых швов в различных соединениях практически не отличается от техники их сварки в защитных газах плавящимся электродом. Однако образование на поверхности сварочной ванны шлака, затекающего при некоторых условиях в зазор между кромками в передней части сварочной ванны, затрудняет провар корня шва. При многослойной сварке поверхность предыдущих слоев следует тщательно зачищать от шлака.

Сварка порошковыми проволоками имеет свои недостатки. Малая жесткость трубчатой конструкции порошковой проволоки требует применения подающих механизмов с ограниченной силой сжатия проволоки в подающих роликах. Выпуск проволоки в основном диаметром 2,6 мм и более, требуя применения для устойчивого горения дуги повышенных сварочных токов, позволяет использовать их для сварки только в нижнем и редко в вертикальном положении. Это объясняется тем, что образующаяся сварочная ванна повышенного объема, покрытая жидкотекучим шлаком, не удерживается в вертикальном и потолочном положениях силой поверхностного натяжения и давлением дуги.

Наличие на поверхности сварочной ванны шлака, замедляя кристаллизацию расплавленного металла, также ухудшает условия образования шва в пространственных положениях, отличных от нижнего. Существенный недостаток порошковых проволок, сдерживающий их широкое промышленное применение, - повышенная вероятность образования в швах пор, вызываемая наличием пустот в проволоке. Кроме того, нераспла-вившиеся компоненты сердечника, переходя в сварочную ванну, способствуют появлению газообразных продуктов. Диссоциация мрамора, окисление и восстановление углерода при нагреве и плавлении ферромарганца в сочетании с мрамором и другие процессы также могут привести к образованию в металле сварочной ванны газовой фазы. В результате этого в швах появляются внутренние и поверхностные поры.

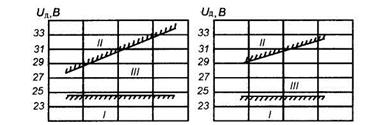

В этих условиях режим сварки (сила тока, напряжение, вылет электрода) оказывает большое влияние на возможность возникновения в швах пор (рис. 3.54). Повышает вероятность образования пор также влага, попавшая в наполнитель при хранении проволоки, а кроме того, смазка и ржавчина, следы которых имеются на металлической ленте.

Порошковую проволоку используют и при сварке в углекислом газе. Вероятность образования в швах пористости в этом случае снижается. В зависимости от состава наполнителя для сварки используют постоянный ток прямой или обратной полярности от источников с жесткой или крутопадающей характеристикой.

СВАРКА И РЕЗКА ПЛАЗМЕННОЙ СТРУЕЙ

200 250 300 350 1,А 20 35 50 65 L.MM

а) б)

Рис. 3.S4. Область режимов сварки проволокой ПП-2ДСК, обеспечивающих получение швов без пор:

а - влияние тока (вылет электрода L = 50 мм); б- влияние вылета электрода (Iсв= 300 А);

I-область неустойчивого горения дуги; в области II поры есть; в области III пор нет

3.7. СВАРКА И РЕЗКА ПЛАЗМЕННОЙ СТРУЕЙ

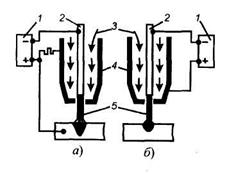

Сущность способа. Плазма - ионизированный газ, содержащий электрически заряженные частицы и способный проводить ток. Ионизация газа происходит при его нагреве. Степень ионизации тем выше, чем выше температура газа. В центральной части сварочной дуги газ нагрет до температур 5000 ... 30 000 °С, имеет высокую электропроводность, ярко светится и представляет собой типичную плазму. Плазменную струю, используемую для сварки и резки, получают в специальных плазмотронах, в которых нагревание газа и его ионизация осуществляются дуговым разрядом в специальных камерах.

Вдуваемый в камеру газ (рис. 3.55), сжимая столб дуги в канале сопла плазмотрона и охлаждая его поверхностные слои, повышает температуру столба. В результате струя проходящего газа, нагреваясь до высоких температур, ионизируется и приобретает свойства плазмы. Увеличение при нагреве объема газа в 50 ... 100 и более раз приводит к истечению плазмы с высокими околозвуковыми скоростями. Плазменная струя легко расплавляет любой металл.

Дуговую плазменную струю для сварки и резки получают по двум основным схемам. При плазменной струе прямого действия изделие включено в сварочную цепь дуги, активные пятна которой располагаются на электроде и изделии. При плазменной струе косвенного действия активные пятна дуги находятся на электроде и внутренней или боковой по-

СУЩНОСТЬ И ТЕХНИКА СВАРКИ ПЛАВЛЕНИЕМ

Рис. 3.55. Схемы получения дуговой плазменной струи:

а - прямого действия;

б — косвенного действия;

/ - источник тока; 2 - электрод;

3 - газ, 4 - сопло; 5 - плазменная струя

верхности сопла. Плазмообразующий газ может служить также и защитой расплавленного металла от воздуха. В некоторых случаях для защиты расплавленного металла используют подачу отдельной струи специального, более дешевого защитного газа. Газ, перемещающийся вдоль стенок сопла, менее ионизирован и имеет пониженную температуру. Благодаря этому предупреждается расплавление сопла. Однако большинство плазменных горелок имеет дополнительное водяное охлаждение.

Дата добавления: 2016-11-29; просмотров: 1583;