Подсистемы проектирования

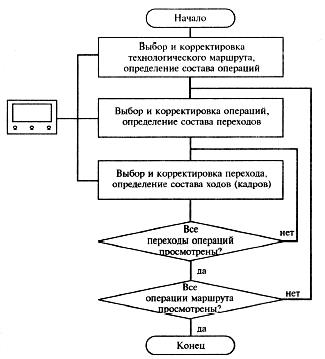

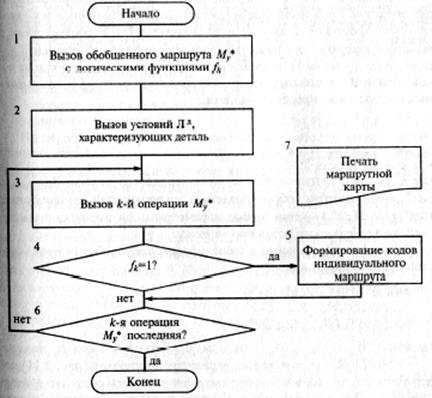

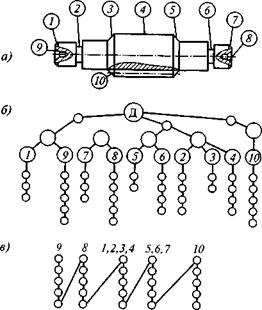

Информационно-поисковые подсистемы. Существуют автоматизированные информационно-поисковые подсистемы, основанные на методе адресации и с прототипом. На рис. 8.11 показан алгоритм адресации обрабатываемой детали к тому или иному ТП. Проектирование включает разработку технологического маршрута, операции и перехода. При этом для адресации детали к тому или иному ТП необходимо, чтобы использовались унифицированные элементы (операции, переходы, рабочие и вспомогательные ходы).

Проектирование с прототипом позволяет максимально использовать накопленный предприятием опыт, но этот метод проектирования имеет отличительные особенности:

1) выбираемые прототипы не содержат всего состава элементов технологического процесса (операций, переходов, рабочих ходов), которые следует включать при изготовлении изделия;

2) синтезировать структуру ТП должен технолог-проектировщик в режиме диалога с ЭВМ;

3) БД должна иметь сведения не только о типовых и групповых ТП, но и о единичных.

Подсистемы на основе обобщенной структуры. Принципиальная схема такой подсистемы показана на рис. 8.4. При технологическом проектировании, как было сказано выше, получил распространение метод структурного синтеза, основанный на использовании типовых решений и относящийся к методам выделения варианта из обобщенной структуры.

Рис. 8.11. Алгоритм проектирования ТП методом адресации

Работа по типизации ТП является базой построения алгоритмов. В качестве основы используют типовые решения в сочетании с индивидуальными, учитывающими особенности предприятий и отдельных отраслей в машиностроении. Для данного класса (группы, подгруппы или вида деталей) устанавливают так называемый обобщенный маршрут обработки, характерный для определенного класса, подкласса или группы деталей. Этот перечень является упорядоченным и представляет собой множество существующих единичных маршрутов, кyоторые имеют типовые последовательность и содержание, причем на уровне предприятия или отрасли отражают передовой производственный опыт.

Необходимое условие включения единичных маршрутов в обобщенный — наличие области пересечения операций, например маршрутов Мi и Mj как непустого множества Мi ∩ Мj≠Ǿ.

Важной характеристикой (критерием оптимальности) формирования обобщенного маршрута является мощность пересечения множеств |Мпер| операций индивидуальных маршрутов [число одинаковых операций, входящих в это пересечение без учета отношения порядка элементов (операций) множества]:

|Мпер| =  Mi (i = 1, 2,..., п) → max,

Mi (i = 1, 2,..., п) → max,

тогда мощность обобщенного маршрута должна стремиться к минимуму:

М*y =  Mi (i= 1, 2,..., п) → min.

Mi (i= 1, 2,..., п) → min.

Каждой операции обобщенного маршрута соответствует логическая функция. Она зависит от условий, учитывающих геометрические особенности поверхностей, вид заготовки, требуемую точность обработки, качество поверхностного слоя детали, размер партии, габариты деталей.

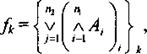

В общем случае логическая функция выбора к-йоперации имеет вид

где Аi — условие назначения операций; I =1,2, ..., п1—число условий, связанных конъюнкцией; j =1,2,..., n2— число условий, связанных дизъюнкцией.

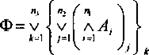

Тогда логическую функцию, определяющую обобщенный маршрут, можно представить в следующем виде:

где к= 1, 2,..., n3— число кодов Ck операций в обобщенном маршруте; код операции характеризует вид операции (токарные, фрезерные и т. д.) и особенности операции (например, обработка в центрах, патроне, люнете и т. д.).

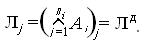

Синтез индивидуальных технологических маршрутов осуществляется путем их выделения из обобщенного маршрута. Исходными данными для такого выделения являются условия, характерные для конкретной детали класса (группы). Обобщенный маршрут содержит логические функции, соответствующие каждой операции:

где к = 1, 2, ..., п3— количество операций в обобщенном маршруте. Схема алгоритма решения данной задачи представлена на рис. 8.12. Блок 1 вызывает обобщенный маршрут обработки деталей с кодами операций и логическими функциями fк. Блок 2 осуществляет вызов условий, характерных для данной детали Лд (например, особенности геометрии, точность, качество поверхностного слоя, требования к контролю и др.). Блок 3 производит вызов к-йоперации обобщенного маршрута с логической функцией fk. Если логическая операция fk= 1, то один из наборов логической функции fk имеет вид

Если fk = 0, то из блока 5 дается команда на вызов следующей операции обобщенного маршрута М*y до тех пор, пока не будут просмотрены все операции М*y.

Подсистемы на основе многоуровневого итерационного синтеза. Такие подсистемы основаны на производственном опыте, знаниях технолога и экспертных оценках.

Рис. 8.12. Алгоритм синтеза маршрутов

Автоматизация проектирования единичных ТП относится к классу наиболее сложных задач. Для их решения используют методы синтеза ТП, представляющие многоуровневый итерационный (пошаговый) процесс. Среди этих методов выделяют синтез на основе типовых проектных решений, на основе поиска оригинальных проектных решений; типовых и оригинальных решений. В данном разделе рассмотрен ряд подходов к решению задачи проектирования единичных технологических процессов на основе метода синтеза ТП.

В соответствии с выбором поверхности в качестве базового структурного элемента детали общая функция ТП расчленена на совокупность подфункций планов обработки отдельных поверхностей А = {f1, f2, ..., fn}, описываемых следующими преобразованиями:

0п : 31(ε 01)→ П1(ε к1);

0п : 31(ε 01)→ П1(ε к1);

…………………….

n п : 3п(ε 0п)→ Пп(ε кп);

n п : 3п(ε 0п)→ Пп(ε кп);

где,  0п ...,

0п ...,  n п — планы обработки поверхностей детали; 31(ε 01), ..., Зп(ε 0п) — параметры обрабатываемых поверхностей в заготовке; П1(ε к1), ..., Пп(ε кп) — точностные параметры и физико-механические свойства поверхности детали по чертежу.

n п — планы обработки поверхностей детали; 31(ε 01), ..., Зп(ε 0п) — параметры обрабатываемых поверхностей в заготовке; П1(ε к1), ..., Пп(ε кп) — точностные параметры и физико-механические свойства поверхности детали по чертежу.

Тогда функциональные модели маршрутов обработки поверхностей детали примут вид:

31(ε01)М1П1(ε 11)...М/П1(ε к1);

…………………………….

Зп(ε 0п)МсПп(ε 1п)... МqПn (ε кп),

где M1,..., Мс,..., Мь ..., Мq — методы обработки поверхности детали.

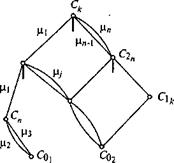

Граф Н= (С, μ)возможных вариантов маршрутов (рис. 3.13) содержит вершины Сi в которые может входить несколько дуг μj (вершина C2n). Это означает, что два метода обработки характеризуются одинаковыми точностными параметрами промежуточных состояний: от начального (индекс 0) до конечного (индекс к).

Граф Н= (С, μ)возможных вариантов маршрутов (рис. 3.13) содержит вершины Сi в которые может входить несколько дуг μj (вершина C2n). Это означает, что два метода обработки характеризуются одинаковыми точностными параметрами промежуточных состояний: от начального (индекс 0) до конечного (индекс к).

Любой путь на графе из Со в Ск является одним из вариантов маршрута (плана) обработки поверхности. Дуги графа μj характеризуют технологическое преобразование поверхности с помощью метода Mi из предшествующего состояния Сi-1 1 в Сi с более высокими значениями точностных параметров или физико-механических свойств.

Рис. 3.13. Граф возможных вариантов

Маршрутов обработки поверхностей

Далее происходит синтез этапов ТП (укрупненных операций) и морфологической структуры — операций ТП с привязкой конкретного оборудования, приспособления и инструмента.

Возможна обратная последовательность проектирования от плана и последовательности обработки поверхности к проектированию перехода операции и маршрута изготовления детали. Рассмотрим подробнее основные этапы проектирования.

В состав исходной информации входят:

- общая характеристика детали и заготовки;

- описание геометрии и точности детали;

- технические требования.

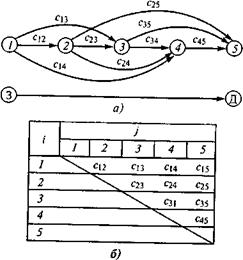

На первом этапе проектируются планы обработки поверхностей. Для достижения заданных чертежом размеров и технических требований все поверхности детали проходят несколько стадий обработки, преобразующих ее из состояния заготовки в состояние готовой поверхности. Если предположить, что поверхность заготовки можно обработать не одним способом, то решение задачи можно представить в виде сети, изображенной на рис. 3.14, а. Цифрами на рисунке обозначены различные состояния поверхности, начиная от заготовки 3 и кончая готовой поверхностью Д. Дугами показаны возможные пути перехода из одного промежуточного состояния в другое; через Сij обозначены затраты, связанные с изменением состояния поверхности.

Представим сетевую модель ТП обработки в виде матрицы поверхности (рис. 3.14, б). На пересечении соответствующих строк и столбцов записывают стоимость технологических переходов для однопроходной обработки из состояния заготовки в состояние обработанной поверхности. Для каждой отдельной поверхности формируется совокупность матриц, характеризующих каждый метод обработки, применимый для данной поверхности. Совокупность матриц для поверхности детали содержит все множество планов обработки данной поверхности.

|

| Рис. 3.14. Граф сетевой модели обработки поверхностей (а) и матрица сетевой модели (б) |

Следующий этап проектирования — определение стадий обработки заготовок. В результате выделения стадий проектируемый ТП оказывается разделенным на отдельные части. Результатом выполнения каждой стадии (за исключением последней) является некоторое промежуточное состояние обрабатываемой заготовки. Формирование стадий осуществляется на основе теории «наращивания точности», т. е. сначала необходимо достичь «одного уровня точности» основных поверхностей, затем начинать их повторную обработку, стремясь к следующему «уровню точности» до тех пор, пока не будут обеспечены точностные требования чертежа детали.

Дальнейшее проектирование ТП ведется в пределах каждой стадии, т. е. определяется структура операции. Проектирование операции осуществляется в несколько этапов. Сначала из множества вариантов, описываемых графом последовательности обработки, выбирают те, которые обеспечивают получение точностных требований чертежа деталей. Затем для каждого из выбранных вариантов формируют все возможные структуры операций. И в заключение из множества структур операций выбирают те, которые соответствуют производственным условиям и обеспечивают наибольший экономический эффект.

Подсистемы проектирования на основе преобразования описания детали в описание технологического процесса. Для развития структурного синтеза предлагается проектирование структур ТП осуществлять поэтапным преобразованием описания изделия в описание технологического процесса изготовления этого изделия, которое можно представить как

Sд: А→Sтп,

где А — алгоритм проектирования; Sд—информационная модель структуры детали; Sтп — информационная модель структуры ТП.

Данное преобразование осуществляется в несколько этапов. На первом этапе объект проектирования подвергается декомпозиции на элементы — обрабатываемые поверхности, которые классифицируют с помощью эвристических правил по уровням конструктивно-технологической структуры детали. Предлагаемые уровни структуры детали определяют потенциальные возможности объединения поверхностей для их совместной обработки.

Множество поверхностей разбивается на ряд подмножеств — комплекты. В один комплект объединяют поверхности, которые можно об

работать при одном виде движения детали и одних технологических ба

зах. Полученные подмножества разбиваются на группы-комплексы соответственно расположению по сторонам детали. В результате

последующих операций классификации по форме, размерам поверхно-

стей и взаимному расположению — на подгруппы-совокупности, ком

бинации и отдельные поверхности.

Конструктивно-технологическая структура детали представляет информационную модель структуры детали, по описанию которой можно восстановить чертеж детали с достаточной степенью достоверности.

Конструктивно-технологическая структура детали представляет информационную модель структуры детали, по описанию которой можно восстановить чертеж детали с достаточной степенью достоверности.

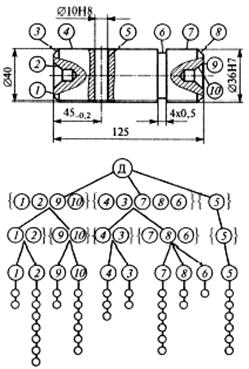

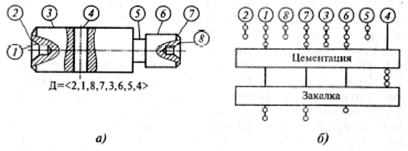

По результатам проведенной классификации структуры детали можно представить в виде граф-дерева D = (S, r), где вершины — элементы предполагаемых структурных уровней, а ребра — отношения порядка между ними типа «выполнить решение» (рис. 3.15).

Рис. 3.15. Пример определения конструктивно-технологической структуры детали

В результате проведенных операций формируется исходная предполагаемая структура ТП, содержащая всю необходимую и достаточную информацию для осуществления процесса отображения предполагаемой структуры на множестве проектных решений (рис. 3.16), которая служит объектом оптимизации  при проектировании реальной структуры ТП, так как реальная последовательность обработки может отличаться от предполагаемой. Это отличие является функцией решений в процессе проектирования и может принимать формы концентрации и совмещения в пространстве и времени процессов получения отдельных поверхностей.

при проектировании реальной структуры ТП, так как реальная последовательность обработки может отличаться от предполагаемой. Это отличие является функцией решений в процессе проектирования и может принимать формы концентрации и совмещения в пространстве и времени процессов получения отдельных поверхностей.

Отличительной чертой рассматриваемого подхода является то, что объектом анализа для поиска и выбора проектных решений служит не деталь и не отдельные поверхности, а наборы поверхностей одного комплекса.

Рис. 3.16. Синтез укрупненного маршрута обработки: деталь (а); конструктивно-технологическая структура детали (б); функциональная структура маршрута (в).

Это позволяет сократить число возможных сочетаний методов обработки для поверхностей одного набора, что в свою очередь сокращает число альтернативных решений. Вторым отличием является способ организации информационной базы единиц проектных решений.

Единицы решений связаны не с деталью, а с отдельными поверхностями, из которых может быть синтезирована структура детали любой конфигурации.

Типовыми элементами информационной структуры ТП служат информационные единицы проектных решений:

- для уровня переходов — номер и содержание перехода, обозначение обрабатываемой поверхности, выдерживаемый размер;

- для уровня операции — код, номер и наименование операции, типоразмер, обозначение оборудования и др.;

- для уровня маршрута обработки — наименование и обозначение детали, материал заготовки и другие общие сведения о детали, заготовке и перечне операций.

Выбор проектных решений заключается в поиске допустимой области существования решений для всех поверхностей набора, выборе среди них альтернативных и оптимального решений по критерию максимальной производительности или себестоимости при достижении заданной точности.

Единицы проектных решений выбирают по таблицам нормативно-справочной информации в такой последовательности: поиск единиц, характеризующих тип и типоразмер оборудования; специальных и нормализованных приспособлений; режущего и вспомогательного инструментов; методов обработки и содержания технологических переходов. При этом выбор оборудования предшествует выбору методов обработки, что дополнительно сокращает число конкурентоспособных вариантов.

По мере выполнения процедур проектирования и выбора единиц решений осуществляется направленное совершенствование структуры информационной модели ТП. Этот процесс затрагивает изменение расположения элементов решений относительно предварительно намеченной структуры, что соответствует последовательному уточнению расположения элементов ТП во времени и пространстве (рис. 3.17).

Согласно рис. 3.17 упорядочение операций в маршруте изготовления детали имеет вид:

10 Фрезерно-центральная,

20 Токарная,

30 Химико-термическая,

40 Сверлильная,

50 Слесарная.

55 Контрольная,

60 Термическая,

70 Доводочная,

80 Шлифовальная,

85 Контрольная

Синтез сложных решений осуществляется в соответствии с эвристическими правилами упорядочения проектных решений. На уровне операции упорядочение предусматривает три уровня принятия решений:

формирование совокупности инструментальных переходов;

- поиск оптимальной последовательности выполнения переходов при изготовлении детали на станке;

- окончательное формирование структуры операции с учетом возможных совмещений и концентрации переходов.

Рис. 3.17. Структурные преобразования маршрута изготовления детали: деталь (а); изменение структуры маршрута при включении операций технической обработки (б)

Последовательность окончательно сформированных структур операций образует маршрут обработки, который уточняется по результатам выбора оснастки и инструментов в сторону уменьшения количества операций.

Проектирование завершается синтезом информационной модели структуры ТП, удовлетворяющей совокупности исходных ограничений и наилучшей с точки зрения выбранного критерия предпочтения.

Полученная структура используется как базовая для параметрической оптимизации. Такой подход к проектированию структур процессов инвариантен по отношению к объектам проектирования, что позволяет использовать его для проектирования как деталей типа тел вращения, так и корпусных деталей. При этом возможно проектировать также типовые и групповые структуры при условии, что в качестве исходных будет описание комплексной детали.

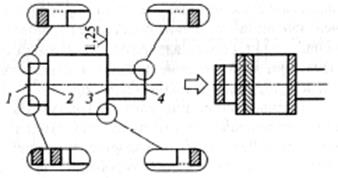

Подсистема проектирования на основе эвристического программирования. Проектирование ТП в первую очередь предполагает синтез его структуры. Под структурой ТП механической обработки будем понимать частично упорядоченную последовательность технологических установов, обеспечивающую полную обработку данной детали, т. е. порядок обработки поверхностей с указанием соответствующих технологических баз. Частичная упорядоченность отражает то, что некоторые установы могут объединяться в одной технологической операции исходя из общности применяемого оборудования и схем базирования.

В общем случае это синтез структуры ТП, определение состава его элементов (установов), технологических связей между ними (технологической топологии) и средств технической реализации (состав технологического оборудования).

На начальном этапе проектирования ТП изготовляемая деталь рассматривается как совокупность ее элементарных поверхностей (рис. 3.18). На основании анализа требований к точности и качеству получения поверхности детали назначают планы обработки каждой поверхности, которая заменяется набором поверхностей, отражающих различные стадии ее обработки. При этом в мысленном представлении технолога-проектировщика формируется образ не одной детали, а системы деталей, отвечающих различным стадиям обработки детали в целом.

Для каждого этапа на основании анализа размерно-точностных взаимосвязей между конечными состояниями поверхностей (для окончательного этапа обработки соответствующих готовой детали) и свойствами поверхностей, являющимися технологическими базами, определяется порядок обработки поверхностей детали. В итоге формируется упорядоченная последовательность технологических установов. При этом используются следующие эмпирические правила:

- поверхности должны обрабатываться в последовательности, обратной степени их точности;

- поверхность должна быть обработана до ее использования в качестве технологической базы и т. п.

В основе механизма выработки варианта проектного решения лежит отражение объекта производства.

В мышлении проектировщика. Порядок обработки поверхностей устанавливается в результате «проигрывания» различных действий в текущей проектной ситуации, соответствующей конкретной стадии обработки детали, и определения возможных будущих ситуаций.

Рис. 3.18. Схема анализа чертежа детали (заштрихованные участки припуски); 1-4 — обрабатываемые пверхности

На основании полученного порядка обработки поверхностей строится геометрическая схема ТП и осуществляется анализ соблюдения допусков на выполняемые размеры, расчет припусков на обработку (с проверкой соответствия их значений выбранным методам обработки) и операционных размеров. Выбирается технологическое оборудование. При удовлетворительных результатах анализа полученное проектное решение принимается. В противном случае после корректировки исходной гипотезы, например введением дополнительной обработки некоторых поверхностей, синтезируется новый вариант структуры. В заключение окончательно формируются технологические операции при объединении соответствующих установов.

Из вышесказанного следует, что процесс выработки технологом-проектировщиком варианта проектного решения состоит из последовательных действий по выдвижению взаимоисключающих альтернатив, их оценки и собственно выбора. Задача решается одновременно на двух уровнях: выдвижения гипотезы решения задачи и подтверждения этой гипотезы. Синтез лучшего в некотором смысле варианта структуры или первого работоспособного варианта осуществляется методом перебора. При этом перебор является не комбинаторным, т. е. не проверяются все возможные альтернативные варианты, а направленным. Это достигается как за счет использования общих знаний проблемной среды, так и за счет использования «внутренней» модели проблемной ситуации. На основании информации, содержащейся в размерно-точностных отношениях, конструктивно-геометрических свойствах детали на различных стадиях ее обработки и эвристических методах, технолог прослеживает в своем мышлении всю эволюцию детали в процессе ее изготовления. Он отбрасывает заранее неприемлемые варианты и тем самым сужает пространство поиска. При этом решение находится за меньшее число шагов, чем потребовалось бы при полном переборе.

В основе эвристического программирования также лежит принцип сокращения области поиска по сравнению с алгоритмическими методами. Результаты приведенного анализа интеллектуальной деятельности технолога-проектировщика положены в основу методики автоматизированного проектирования ТП механической обработки, использованной при создании эвристической программы оптимального структурного синтеза.

8.6. ПОВЫШЕНИЕ ИНТЕЛЛЕКТУАЛЬНОСТИ ПОДСИСТЕМ ПРОЕКТИРОВАНИЯ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

Повышение интеллектуальности подсистем проектирования осуществляется использованием эвристического программирования (см. § 8.5), экспертных систем, переходом от режима диалога к пакетному режиму более высокого уровня.

Одно из требований автоматизированного проектирования в режиме диалога состоит в максимальном освобождении технолога-проектировщика от рутинных работ, требующих каких-либо вычислений или количественных оценок проектных ситуаций. В процессе проектирования технолог-проектировщик задает информацию о полезности следствий. Эта информация для сокращения числа целесообразных альтернатив и отбрасывания неприемлемых обрабатывается ЭВМ. Проектировщик, принимающий решение, анализирует результаты расчета на ЭВМ и отбирает рациональные (с его точки зрения) альтернативы, а если необходимо, то осуществляет дальнейшую детализацию альтернатив и возникающих из них следствий. Под полезностью понимают обобщенную оценку альтернативы, описывающую ее пригодность для дальнейшего проектирования и легкость реализации. Эту оценку дает технолог-проектировщик. Полезность следствия обозначают через Пij, где i — условный номер альтернативы, j — номер следствия данной i-й альтернативы. Для освобождения технолога-проектировщика от количественной оценки альтернатив (следствий) используют несколько способов задания оценок полезностей. Например, проводят простое ранжирование следствий или полезности альтернатив, сравнивают их между собой качественно, используя отношения типа «больше — меньше», «хуже — лучше», которые технолог-проектировщик может задавать знаками «>», «<».

Например, на этапе выбора модели многошпиндельного токарного пруткового автомата может сложиться следующая ситуация: для обработки втулки используют либо пруток, либо толстостенную трубу. Заготовку можно обработать на трех разных моделях автоматов. Следовательно, имеются две альтернативы и по три следствия из каждой. Для первой альтернативы необходимо получить полезность следствия П11, П12, П13; для второй — П21, П22, П23. Задача состоит в нахождении доверительного интервала для каждого значения Пij.

Если ввести условие

Пij=1,

Пij=1,

где п — число следствий из i-й альтернативы, то определение доверительного интервала сводится к нахождению верхней и нижней границ оценки полезности следствий (альтернатив), т. е. к нахождению П+ij, и П-ij соответственно.

Допустим, что технолог-проектировщик задал отношение между следствиями в следующем виде:

П11<П12;

П13<П12<П23;

П23<П11;

П22<П11.

Вводят ограничения и преобразуют эти выражения:

П11-П12<0;

П13-П12<0;

П12-П23<0;

П23-П11<0;

П22-П11> 0;

П11+П12 + П13=1;

П21 + П22 + П23= 1.

Подобную задачу сводят к задаче линейного программирования:

Z = glx1 + g2x2 + ... + gj xj + ... + gnxn → min;

al1 x1 + a2 2x2 + ... + aj i xj + ... + an mxn > bi при i =

al1 x1 + a2 2x2 + ... + aj i xj + ... + an mxn = bi при i = s+

где при всех i = 1, 2, 3,..., m; j= 1,2, 3,..., n — вещественные числя; gj , bi, и ajiзаданы, а неизвестные xj подлежат определению.

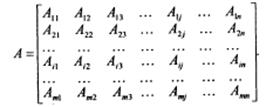

Для перехода от режима диалога к пакетному режиму более высокого уровня формируют обучающие выборки. Составляют матрицу А «признак — значение». Элемент матрицы Аij соответствует i-му значению j-го признака, i =  ; j =

; j =  (где т — максимальное число значений, принимаемых j-м признаком, п — число признаков). Тогда

(где т — максимальное число значений, принимаемых j-м признаком, п — число признаков). Тогда

С помощью матрицы А можно описывать любые объекты или ситуации. Разница будет состоять в числе признаков, описывающих объект (ситуацию), и в количествах значений каждого признака/

Матрицу S, полученную добавлением матрицы А к матрице «нуль-единичного» столба, называют полной формой понятия:

где Fi = 1 — объект (ситуация), описываемый i-й строкой матрицы А, является положительным событием; Fш = 0 — в противном случае.

Чтобы заполнить матрицу S, следует рассмотреть большое количество вариантов комбинаций значений N и классифицировать полученные комбинации N=  . Матрицу S строят на основе обучающей выборки. Основной задачей построения обучающей выборки является определение существенных признаков, описывающих объект, и нахождение количества значений, которые может принимать каждый признак объекта.

. Матрицу S строят на основе обучающей выборки. Основной задачей построения обучающей выборки является определение существенных признаков, описывающих объект, и нахождение количества значений, которые может принимать каждый признак объекта.

Как показали исследования, многие технологи-проектировщики при опросе не могли четко сформулировать причины выбора одной альтернативы из некоторого количества предлагаемых. Причем признаки, по которым определялся объект (например, комплекс элементарных обрабатываемых поверхностей), для разных технологов-проектировщиков были неодинаковыми. Поэтому задачу выделения существенных признаков, описывающих объект, следует возлагать на технолога-проектировщика, работающего по методам САПР.

Однако на многих этапах проектирования возникает задача отнесения объекта не к одному из двух классов, а из нескольких (например, при отнесении комбинаций поверхностей к одному из шести комплексов элементарных обрабатываемых поверхностей). В данном случае к матрице А добавляется не «нуль-единичный» столбец, а столбец, в котором F, принимает значения Ft =  , где k — номер класса объекта, к которому относится классифицируемый объект, или Fi = 0, если объект не был отнесен ни к одному из классов. Значения признаков, оценивающих объект в процессе диалога технолога-проектировщика с ЭВМ, накапливаются на диске. Каждому набору i- гo значения признаков ставится в соответствие Fi относящее этот объект к классу, определяемому технологом-проектировщиком.

, где k — номер класса объекта, к которому относится классифицируемый объект, или Fi = 0, если объект не был отнесен ни к одному из классов. Значения признаков, оценивающих объект в процессе диалога технолога-проектировщика с ЭВМ, накапливаются на диске. Каждому набору i- гo значения признаков ставится в соответствие Fi относящее этот объект к классу, определяемому технологом-проектировщиком.

Области распределения положительных и отрицательных объектов не должны пересекаться, иначе могут быть ошибки. Влияние подобных ошибок на качество проектируемой наладки снижается за счет одновременного проектирования нескольких наладок и ведет к увеличению их числа.

Для оценки степени обученности системы используется экзамен на контролируемой группе объектов, который можно применить для постепенного перехода от режима диалога к новому уровню пакетного режима.

Степень обученности системы оценивается следующими показателями:

- частота ошибок при оценке степени обученности системы;

- частота ошибок при оценке степени обученности системы;

Р+ =  ; р- =

; р- =  — частота ошибок при распознавании положительных и отрицательных объектов,

— частота ошибок при распознавании положительных и отрицательных объектов,

где N — число контрольных объектов, используемых для оценки степени обученности системы; N+, N- — число положительных и отрицательных объектов; п+, п- — число ошибок при распознавании положительных и отрицательных объектов.

Экспериментальное определение величины обучающей выборки проводили для этапа расчленения поверхности детали на комплексы элементарных обрабатываемых поверхностей. Нужно было сформировать понятие «комплекс поверхностей, который можно обработать проходными резцами».

Были выделены следующие признаки, описывающие подобный комплекс поверхностей:

1) вид поверхностей, вошедших в комплекс;

2) последовательность диаметров поверхностей, начиная с левой стороны;

3) положение поверхностей, вошедших в комплекс;

4) допустимость обработки этих поверхностей;

5) наличие требования «притупить острые кромки»;

6) вид заготовки.

Первый признак мог принимать восемь значений, второй - три, четвертый — два, пятый — два и шестой — три значения.

Понятие, которое необходимо было сформировать с помощью программы «ПАРК», имело следующий вид:

(11  61)

61)  22

22  (33

(33  (13

(13  14))

14))  25

25  (16

(16  26

26  36),

36),

где верхний индекс обозначает номер признака.

Составляли пять обучающих выборок, которые различались по числу входящих в них объектов и по соотношению входящих в них положительных и отрицательных объектов. Выборки составляли так что первая была произвольной, а последующие формировались добавлением нескольких описаний объектов к предыдущей выборке, т. е. осуществлялся постепенный рост обучающей выборки.

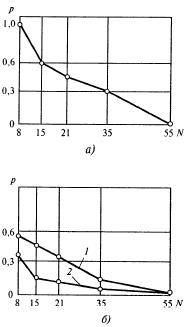

При обработке обучающих выборок на ЭВМ фиксировались показатели степени обученности и были получены зависимости этих показателей от величины обучающей выборки (рис. 3.19). Эти зависимости имеют монотонно убывающий характер.

Таким образом, при переходе от диалогового режима время процесса проектирования. Обучающие выборки следует накапливать на внешних носителях  информации проектирования к пакетному более высокого уровня степень обученности системы следует оценивать с помощью экзаменующей выборки непосредственно во и использовать по мере накопления этих выборок.

информации проектирования к пакетному более высокого уровня степень обученности системы следует оценивать с помощью экзаменующей выборки непосредственно во и использовать по мере накопления этих выборок.

При достижении показателя степени обученности системы значений, удовлетворяющих технолога-проектировщика (р = 0,05...0,1), следует переходить к пакетному режиму более высокого уровня.

Рис. 3.19. Зависимость частоты ошибок от величины обучающей выборки N: при оценке степени обученности системы (а); при распознавании положительных 1 и отрицательных 2объектов (б); р — вероятность ошибки

8.7. РАЗВИТИЕ СИСТЕМ ПРОЕКТИРОВАНИЯ

Эффективность создания и эксплуатации автоматизированных производственных систем обеспечивается интеграцией отдельных автоматизированных систем: АСНИ, САПР К, САПР ТП (АСТПП), АСУТП, АСУ. За рубежом такие системы получили название CIM (Computer Integrated Manufacturing).

В качестве примера рассмотрим интегрированную автоматизированную систему проектирования ТП и АСУ ТП при изготовлении деталей на многопозиционных станках с ЧПУ. Вначале проектировался ТП и создавалась базовая управляющая программа. При изготовлении деталей возникали отказы, которые регистрировались. Проводился анализ производственной ситуации, и автоматически принималось решение дальнейших действий (рис. 3.20).

Управляющие программы строились таким образом, чтобы можно было исключить отдельные их фрагменты при возникновении различных отказов.

Например, для обработки стороны корпусной детали требуется обработать поверхности А, Б, В, Г восемью инструментами. На стадии технологического проектирования разрабатывается базовый ТП, представленный на рис. 3.19 в виде графа. Жирной линией показана цепь последовательности обработки поверхностей А, Б, В, Г, а также базовая управляющая программа. Происходит автоматическая оценка текущих производственных ситуаций. Модель эксперта предусматривает алгоритм выработки решений дальнейших действий в случае возникновения отказов.

Модель эксперта связана с машиной вывода, на которую также воздействует диагностическая или контролирующая система. В зависимости от сложившейся ситуации могут возникнуть различные решения для устранения возникающих отказов или их обхода.

Если процесс обработки проходит нормально (по базовому ТП), то булев вектор выполнения переходов имеет вид С1=<1,1,1,1,1,1,1,1>.

При возникновении отказов возможны следующие ситуации:

1. Замена инструмента на дублирующий (например, инструмента 3, как показа

Дата добавления: 2016-10-26; просмотров: 1860;