Эксплуатация молотковых и роторных дробилок

Молотковые и роторные дробилки (рис. 5.16) устанавливают на высоких и пустотелых фундаментах, размеры которых выбирают с учетом размещения под дробилкой транспортных средств. Масса фундамента должна быть достаточной для компенсации вибраций, возникающих при работе дробилки.

| |

| |

| |

| |

| |

| |

| |

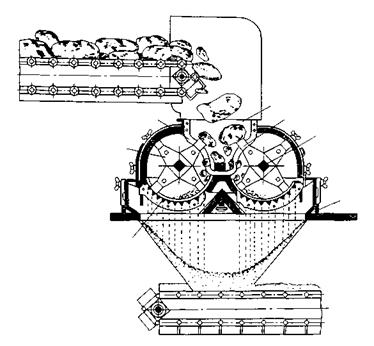

Рис. 5.16Молотковая двухроторная дробилка с параллельным расположением роторов:

1 - загрузочная воронка; 2 - фигурные колосники; 3 – молотки; 4 -держатели молотков; 5 - колосниковые решетки; 6 - корпус дробилки; 7 - роторные валы

Загрузку материала в дробилку необходимо производить равномерно по ширине приемного отверстия и по времени, что обеспечивает максимальную производительность дробилки и более равномерный по крупности продукт. Поэтому перед молотковыми и роторными дробилками обычно устанавливают питатели.

Для предотвращения вылета кусков из приемного отверстия предусмотрены закрытые сверху коробки, вход материала в которые имеет штору из конвейерных лент или цепей. Эту же коробку используют и как укрытие для отсоса пыли, выбрасываемой из дробилки через приемное отверстие.

Уровень шума в непосредственной близости от работающей молотковой или роторной дробилки выше санитарных норм. Например, при дроблении угля он достигает 102 - 104 дБ. Поэтому устанавливать дробилки необходимо так, чтобы в непосредственной близости от них не было постоянных рабочих мест.

Расход стали в молотковых и роторных дробилках зависит от свойств дробимого материала и составляет, например, при среднем дроблении мягких известняков около 0,0015 кг/т, угля - 0,001 кг/т, горючих сланцев - 0,015 кг/т.

Расход энергии в молотковых дробилках при дроблении угля со степенью дробления от 6 до 12 колеблется от 0,6 до 1,5 кВт- ч/т. Перед дробилками устанавливают уловители для удаления из загружаемого материала посторонних недробимых металлических предметов.

Схемы дробления

Операции дробления применяются, как правило, для подготовки полезного ископаемого к измельчению и лишь в отдельных случаях, когда полезное ископаемое характеризуется крупной вкрапленностью ценных минералов - непосредственно к операциям обогащения. На дробильно-сортировочных фабриках дробление имеет самостоятельное значение.

Дробление является весьма энергоемким процессом, на который расходуется около половины энергии, потребляемой обогатительной фабрикой. Поэтому стремятся в возможно большей степени сократить объем материала, направляемого в эти операции, руководствуясь принципом - «Не дробить ничего лишнего».

В материалах, подлежащих дроблению, всегда имеются куски (зерна) мельче того размера, до которого идет дробление в данной стадии. Такие куски целесообразно выделить из исходного материала перед дробильными машинами на грохотах.

Дробилки могут работать в открытом и замкнутом циклах с грохотами (рис. 5.17).

Открытый цикл дробления – это дробление материала без последующего применения классифицирующего оборудования или без возвращения крупного продукта, выделяемого классифицирующим оборудованием, в дробильное оборудование.

Замкнутый цикл дробления – это дробление материала, осуществляемое с последующим грохочением, после чего крупный продукт непрерывно возвращается обратно в дробильное оборудование.

При открытом цикле материал проходит через дробилку один раз и в дробленом продукте всегда присутствует некоторое количество кусков избыточного размера

При замкнутом цикле материал неоднократно проходит через дробилку. Дробленый продукт поступает на грохот, выделяющий из него куски избыточного размера, которые возвращаются для додрабливания в ту же дробилку.

Стадия дробления – это совокупность операций дробления и грохочения.При этом операцию грохочения принято относить к той операции дробления, в которую поступает верхний продукт грохота.

Если грохочение предшествует дроблению, то оно называется предварительным, а если после дробления, то поверочным (контрольным). Если продукт дробления возвращается на предшествующую операцию грохочения, то она называется совмещенной операцией предварительного и поверочного грохочения.

Схема дробления- это графическое изображение последовательности операций при дроблении. Схемы дробления состоят из одной или нескольких стадий дробления, включающих операции предварительного и поверочного грохочения. Такие схемы поясняются графиком, на котором, кроме наименования стадий, указываются масса, выход и крупность продуктов дробления, а также размеры выпускных щелей дробилок в каждой стадии. Одно-, двух- и трехстадиальные схемы дробления приведены на рисунке 5.17.

Схема (а) является одностадиальной, с открытым циклом, с предварительным грохочением. Схема (б) является двухстадиальной с открытым циклом, с предвари-тельным грохочением во второй стадии. С предварительным и поверочным грохочением в первой стадии дробления. Схема (в) является трехстадиальной, с открытым циклом в первой и второй стадиях и замкнутом циклом в третьей стадии, с предварительным и поверочным грохочением во всех трех стадиях, при этом предварительное и поверочное грохочение в третьей стадии совмещено.

В зависимости от дробимости, минералогического состава, трещиноватости, крупности и других свойств горной породы и от потребного гранулометрического состава дробленого продукта подбирается тип дробилки.

Крупное, среднее и мелкое дробление твердых пород целесообразно производить в дробилках, работающих преимущественно по принципу раздавливания (щековые, конусные и валковые дробилки с гладкими валками): крупное дробление мягких и хрупких пород - в дробилках, работающих преимущественно по принципу раскалывания (зубчатые валковые дробилки, игольчатые, пиковые дробилки), а среднее и мелкое их дробление - в дробилках ударного действия (молотковые дробилки, дробилки избирательного дробления); среднее и мелкое дробление твердых и вязких пород - в дробилках, работающих по принципу раздавливания с участием истирания (валковые дробилки с гладкими валками и др.).

А б в

Исходный Исходный Исходный

Исходный Исходный Исходный

материал -D+0, мм материал -D+0, мм материал -D+0, мм

материал -D+0, мм материал -D+0, мм материал -D+0, мм

Q, т/ч γ = 100 % Q, т/ч γ = 100 % Q, т/ч γ = 100 %

|  | ||

-D+0, мм Грохочение -D+d, мм - d + 0, мм Грохочение -D+d, мм Грохочение -D+d1, мм

-D+0, мм Грохочение -D+d, мм - d + 0, мм Грохочение -D+d, мм Грохочение -D+d1, мм

Q, т/ч d, мм Q, т/ч d, мм Дробление d1, мм Дробление

Q, т/ч d, мм Q, т/ч d, мм Дробление d1, мм Дробление

γ1 Дробление γ1 I стадия I стадия

γ1 Дробление γ1 I стадия I стадия

до d мм до d мм - d1 + 0, мм до d1, мм

до d мм до d мм - d1 + 0, мм до d1, мм

- d1 + 0, мм Q1, т/ч - d1 + 0, мм

- d1 + 0, мм Q1, т/ч - d1 + 0, мм

- d + 0, мм Q2, т/ч γ1 Q2, т/ч

- d + 0, мм Q2, т/ч γ1 Q2, т/ч

Q2, т/ч γ2 γ2

γ2 Q, т/ч - d1 + 0, мм Q, т/ч - d1 + 0, мм

γ2 Q, т/ч - d1 + 0, мм Q, т/ч - d1 + 0, мм

γ = 100 % γ = 100 %

γ = 100 % γ = 100 %

- d2 + 0, мм Грохочение d1 + d2, мм - d2 + 0, мм Грохочение d1 + d2, мм

- d2 + 0, мм Грохочение d1 + d2, мм - d2 + 0, мм Грохочение d1 + d2, мм

- d + 0, мм Q3, т/ч d2, мм Дробление Q3, т/ч d2, мм Дробление

- d + 0, мм Q3, т/ч d2, мм Дробление Q3, т/ч d2, мм Дробление

Q, т/ч γ3 II стадия γ3 II стадия

γ = 100 % до d2 , мм до d2 , мм

γ = 100 % до d2 , мм до d2 , мм

Q4, т/ч - d2 + 0, мм

γ4 Q4, т/ч

γ4 Q4, т/ч

- d2 + 0, мм γ4

| |||

| |||

- d2 + 0, мм - d2 + 0, мм

Q, т/ч Q, т/ч Q + Q5, т/ч

γ = 100 % γ = 100 % γ + γ5

- d3 + 0, м Грохочение d2 + d3, мм

- d3 + 0, м Грохочение d2 + d3, мм

Q, т/ч d3, мм Дробление

Q, т/ч d3, мм Дробление

γ = 100 % III стадия

до d3 , мм

до d3 , мм

- d3 + 0, мм

Q5, γ5

|

Рис. 5.17 Схемы дробления:

а – одностадиальная; б – двухстадиальная; в – трехстадиальная; Q – масса продукта; γ – выход продукта;

D и d – размеры кусков в продуктах

Дата добавления: 2020-11-18; просмотров: 379;