Эксплуатация конусных дробилок

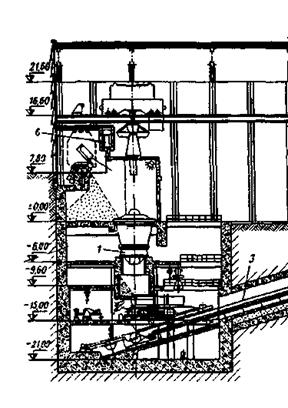

Конусные дробилки крупного дробления (В > 900 мм) при условии соответствия вагона (самосвала), подающего руду, производительности дробилки могут работать под завалом, что позволяет загружать в них дробимый материал непосредственно из опрокидывающихся вагонов (рис. 5.10 а). Дробилки меньшего размера под завалом работать не могут, и поэтому для них сооружают приемные устройства для исходного материала. В таком случае из приемного устройства материал подается в дробилку пластинчатым питателем.

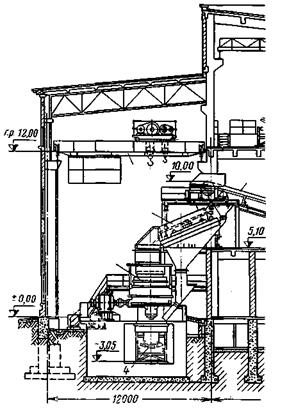

Дробленый материал разгружается на ленточный конвейер, передающий его в следующую стадию дробления. Обычно в среднее дробление материал передается ленточным конвейером, а перед дробилкой устанавливается грохот для отсева мелочи, не подлежащей дроблению. Надрешетный продукт с грохота поступает в дробилку, а подрешетный, минуя дробилку, направляется на конвейер дробленого продукта (рис. 5.10 б).

На фабриках большой производительности режим работы отделения крупного дробления часто не совпадает с режимом работы отделения среднего и мелкого дробления. Поэтому между этими отделениями сооружается склад крупнодробленой руды, который одновременно используется также для распределения руды по дробилкам среднего дробления, так как по производительности приходится устанавливать несколько параллельно работающих дробилок. Со склада руда подается отдельными конвейерами на одну дробилку (см. рис. 5.10 б). На современных обогатительных фабриках расположение дробилок среднего и мелкого дробления на одном уровне и в одном корпусе. Для распределения руды по дробилкам построены бункера малой емкости, под которыми размещены грохоты. Крупный класс подается в дробилки коротким конвейером.

При таком компоновочном решении все дробилки размещаются над одним сборным конвейером, которым выводится из корпуса разгружаемый из дробилок материал

Для конусных дробилок крупного дробления, работающих при степени дробления 6, расход энергии па дробление колеблется от 0,1 до 0,8 кВт·ч/т дробленого продукта.

Изнашивающиеся части, подлежащие периодической замене или восстановлению: футеровка неподвижной наружной чаши, дробящего конуса и траверсы; контактные поверхности в месте подвеса вала дробящего конуса и поверхности эксцентрикового стакана; опорное кольцо эксцентрикового стакана, втулки приводного вала и конические шестерни. Сроки службы для деталей: футеровка наружной неподвижной части - от 6 мес. до 2 лет (чаще около 1 года).

Расход стали при дроблении в конусных дробилках определяется истиранием футеровочных плит. При использовании футеровки из марганцовистой стали расход ее колеблется от 0,005 до 0,03 кг/т дробленого продукта.

| |

|

|

Рис. 5.10.Установка конусной дробилки крупного (а) и среднего дробления:

1 - конусная дробилка; 2 - железнодорожный опрокидывающийся вагон; 3 - ленточный конвейер для дробленого продукта; 4, -конвейер для подачи материала в дробилку среднего дробления; 5 -грохот; 6 – мостовой кран.

Попадание в дробилки среднего и мелкого дробления вместе с рудой металлических предметов может вызвать поломку дробилок. Современная схема улавливания металлических предметов из руды, подаваемой конвейером в дробилку, включает установку по ходу конвейера двух металлоискателей и мощного подвесного электромагнита между ними.

Конусные дробилки получили широкое распространение в горнорудной промышленности благодаря высокой производительности, сравнительно низкому удельному расходу электроэнергии и способности выдавать достаточно равномерный по крупности дробленый продукт. Недостатками конусных дробилок (в сопоставлении со щековыми) являются: более сложная и дорогая конструкция, большая высота, более сложное обслуживание.

Валковые дробилки

Дата добавления: 2020-11-18; просмотров: 502;