Электронно-лучевая обработка

При электронно-лучевой обработке используется тепловая энергия, выделяющаяся при столкновении ускоренных электронов с обрабатываемым материалом. Процесс осуществляется в вакууме при плотностях энергии 10  -10

-10  Вт/см

Вт/см  при диаметре электронного луча 0,5-500 мкм.

при диаметре электронного луча 0,5-500 мкм.

Преимущества метода: возможность широкого регулирования режимов, пригодность для обработки любых материалов; отсутствие загрязнений; высокий КПД (до 98%); возможность автоматизации.

Недостатки: необходимость защиты от рентгеновского излучения, высокая стоимость и сложность оборудования, необходимость вакуума.

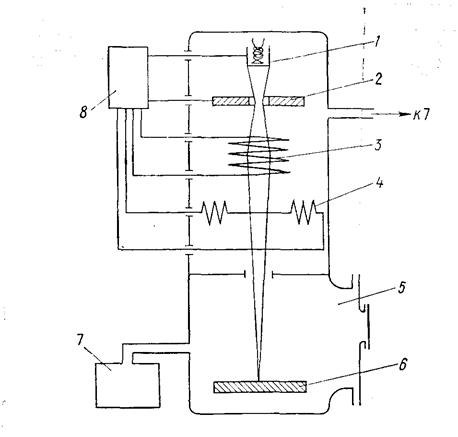

Основной частью электронно-лучевых установок является электронная пушка, в которой формируется электронный луч и находятся устройства для управления им. Формирование луча происходит в течение следующих стадий: получение свободных электронов, их ускорение электрическим полем, фокусировка пучка, отклонение луча для обеспечения требуемой траектории его движения по обрабатываемой поверхности. Устройство электронной пушки на рис.5 .

Для технологических целей применяют электронно-лучевые установки с ускоряющим напряжением U  =80-150 кВ, током луча I

=80-150 кВ, током луча I  =0,3-20 мА, W

=0,3-20 мА, W  =1 кВт.

=1 кВт.

В электронно-лучевую обработку входят:

· плавление (локальный переплав, плавка в вакууме, сварка);

· испарение (испарение в вакууме, размерная электронно-лучевая обработка);

· локальная термообработка.

Рис.5. Основные узлы электронно-лучевой пушки

Локальный переплав обрабатываемых поверхностей при ЭЛО идет с очень высокими скоростями кристаллизации, что позволяет получать структуры с особыми свойствами по составу, прочности, износостойкости.

Плавка в вакууме применяется для получения особо чистых металлов, в том числе химически активных и тугоплавких.

Электронно-лучевая сварка обеспечивает глубокое (кинжальное) проплавление толстых (до >100 мм) заготовок, что позволяет получать сварные соединения принципиально новой формы; микросварку в технологии ИС, герметизацию приборов и т.п.

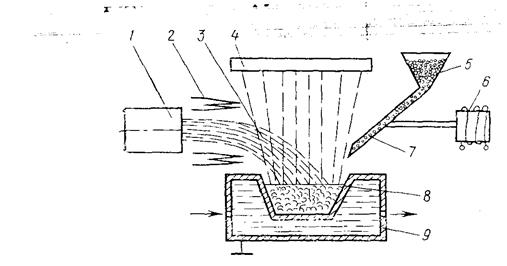

Рис.6. Электронно-лучевое испарение с помощью пушки Пирса

Испарение в вакууме (рис.6) широко используется для получения тонких пленок с хорошей адгезией к подложке в оптической промышленности и микроэлектронике.

Размерная электронно-лучевая обработка применяется для получения отверстий цилиндрической или фигурной формы диаметром 5-500 мкм, тонких пазов, щелей малых размеров (<10мкм) в тонких заготовках, а также для резки. Она основана на том, что при большой поверхностной мощности, скорость испарения материала и давление пара столь велики, что весь жидкий металл выбрасывается из зоны обработки. Это позволяет получить рез или отверстие с размерами 5010 мкм и конусностью 1-5

Для устранения остаточных напряжений и растрескивания обработку диэлектриков проводят с предварительным подогревом, а замет изделия отжигают. Метод применим для твердых сплавов, алмазов, керамики, титана, вольфрама, ферритов, полупроводников и других труднообрабатываемых материалов.

Скорость съема материала при черновых режимах электронно-лучевой обработки до 20-30 мм  /мин; чистовых – 1 мм

/мин; чистовых – 1 мм  /мин; точность 5-20 мкм; R

/мин; точность 5-20 мкм; R  =0,8-3,2 мкм.

=0,8-3,2 мкм.

Электронно-лучевая термообработка применяется для локальных структурных превращений материала (в основном закалки лезвий инструмента) и для отжига в вакууме пленочных и тонколистовых структур. В последнем случае для равномерного нагрева используется сканирование луча.

Дата добавления: 2016-07-11; просмотров: 5899;