Шегендеу тізбектері 5 глава

Ротор тұғыры мен столдың орталықтандыратын беттерінің өстес болмауының салдарынан шариктердің жүгіру жолдары симметрия өсінен ығысуы мүмкін, осының нәтижесінде мойынтіректердің дұрыс жұмысы бұзылады. Өстес еместікті жою үшін мойынтіректердің бір сақинасы орталықтандырылады, ал екіншісі радиус бойынша еркін қозғалады. Жүктеменің әсерінен бос дөңгелек шариктерге қатысты өздігінен орталықтанады және осының арқасында мойынтіректердің ұзақмерзімділігін арттыратын шариктердің біркелкі жүктелуі қамтамасыз етіледі. Әдетте мойынтіректің бос дөңгелегі ротор тұғырына орнатылады.

Радиалды-тіректік шарикті мойынтіректер ротор столының өту тесігі диаметрі бойынша таңдалады. Берілген диаметрдегі мойынтіректердің жүктелу қабілеті олардың сериясына байланысты. Ротор столының негізгі тірегінде диаметрі 63,5-101,6 мм шариктері бар мойынтіректер, ал көмекші тіректе - диаметрі 38,1-47,6 мм шариктері бар жеңіл сериялы мойынтіректер қолданылады. Шариктілермен салыстырғанда жүктелу қабілеті жоғары конустық роликті мойынтіректер ротор столы тіректерінде сирек қолданылады. Бұл олардың жұмыс істеу уақытының қысқалығына, ауытқуға деген жоғары сезімталдығына және салыстырмалы жоғары бағасына байланысты.

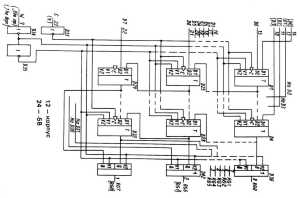

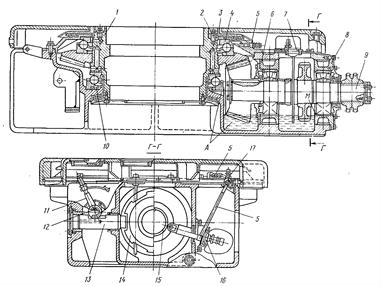

Негізгі және көмекші тіректердің орналасу реті басқа ротор маркаларында салыстырмалы түрде басқаша болуы мүмкін. Мысалға УР-760 маркалы роторда көмекші тірек негізгі тіректен жоғары орналасқан. Кілтекпен бекітілген конустық тістегершігі бар тезжүргіш білік стақанда 8 монтаждалады және жиналған күйінде тұғырдың көлденең тесіліп жонылған жерінде орнатылады. Стақан мойынтіректерді орнату және жүктемемен бұрау кезінде тұғырды соққылардан бұзылудан қорғайды. Тістегершіктің тезжүргіш білікте консолді орналасуы сәйкесінше роторды жинақтау және құрастыруда қолайлы. Бірақ осының нәтижесінде біліктің беріктігіне деген талаптар артады, себебі оның деформациясы нәтижесінде тістегершік пен дөңгелектің ілінісінде түйісулік қысымның біркелкі таралуы бұзылады, бұл оның ұзақ тұрақтылығының төмендеуіне әкеледі. Осы тұрғыдан алғанда тістегершікті екі тірек арасына орналастыру дұрысырақ болады. Бірақ монтаждау және жөндеудің ыңғайлылығын ескеріп барлық роторлардың құрылымдары тезжүргіш біліктерінде тістегершіктер консолді орналасып дайындалады. Бұл жағдайда тістегершіктің білік тірегіне өте жақын орналасуынан ию моменті азаяды. Тезжүргіш біліктің сыртқы шетінде шынжыр жұлдызшасы 15 немесе карданды муфта орнатылған. Қызмет етудің ыңғайлылығы және қауіпсіздігі үшін ротор қақпақпен 1 жабылады. Түптік қозғалтқыштармен бұрғылау кезінде ротор столы тежеліп тоқтатылады және бұрғылау тізбегі арқылы берілетін реактивті айналу моментінің әсерінен ротор столының кері айналуы болмайды. Тоқтату тісті мұрындық арқылы іске асырылады, ол ротор столы дискісінің радиалды паздарына 14 кіреді.

5.2-суретте көрсетілген роторда тезжүргіш білікте тұғырдың бағыттаушы төлкелерінде тұтқа 11 арқылы қозғалатын тоқтатқыш мұрындықпен 13 ілінісуге арналған паздары бар дөңгелек 14 орнатылған. Тұтқа мұрындыққа тістерімен ілінісетін тістегершігі бар білікшемен жалғанады. Тістегершік мұрындықты айналып кетуден сақтайды, ал тұтқа 11 оны шеткі қалыпта орнықтырады.

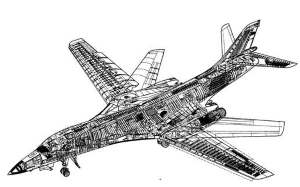

5.2-сурет. УР-760 бұрғылау роторы

Қуаты аз роторларда үйкелісетін бөлшектер бүрку арқылы майланады. Қуаты жоғары қарқынды жылубөлгіштікті тудыратын, сонымен қатар бүрку арқылы майлауды қиындататын роторлардың құрылымдық жинақталуына сәйкес мойынтіректері және тістік берілістері майлаудың циркуляциялық жүйесі арқылы майланады.

Тезжүргіш біліктің мойынтіректерін стақанға құю тесіктері арқылы толтырылатын сұйық маймен майлайды. Толтыру және пайдалану кезінде май деңгейі майкөрсеткіш 7 көмегімен бақыланады. Майдың ағып кетуін болдырмау үшін стақанның сыртқы шеттік қақпағы тілімделген шытырман тығыздауышпен жабдықталған. Стақанның ішкі шетінде майды жуу сұйығымен, ротор столы мойынтіректерін және конустық берілісті майлауда қолданылатын, жапсарлас майлы ваннаға түсетін тозу өнімдерімен ластанудан қорғайтын, кері шағылыстырғыш дискілі қақпағы бар.

Конустық мойынтіректерде роликтер ортадан тепкіш сораптардың қалақтары сияқты мойынтірек пен қақпақ арасындағы кеңістікке май айдайды, ол біліктің тығыздағышы арасынан қосымша май ағуына әкеледі. Бұл роликтер тығыздағыштарға үлкен диаметрлі жағымен орналасқанда және олардың тербелу өстері қиылысқанда (Х-типті сұлба) ерекше байқалады. Сондықтан мойынтіректерді 5.2-суретте көрсетілген сұлба бойынша орналастыру тиімдірек, мұнда роликтер тығыздағыштарға кіші диаметрлі жағымен орналасқан және олардың тербелу өстері мойынтіректерден (О-типті сұлба) тыс қиылысады.

Мойынтіректерді қақпақтардың тығыздағыштары мен мойынтіректерден пайда болған қалталарда орналасқан май айналысының қиындау салдарынан болған қатты қызып кетуден сақтау үшін стақанның төменгі бөлігінде майдың май ваннасына өтуін қамтамасыз етуге арналған арналар бар.

Ротор столы мен тұғырының арасында пайда болған орталық май ваннасы май деңгейін көрсететін көрсеткіші бар тығынмен жабылып, толтыру тесігі арқылы сұйық маймен толтырылады. Орталық май ваннасын КТО кезінде ағатын жуу сұйығының құйылуынан сақтау үшін ротор столы мен тұғырының арасына сақиналық шытырман тығыздағыштар орналасқан. Столдың мойынтіректері конустық тісті жұп тістегершіктердің айналуы кезінде қарпып алынатын майдың бүркілуі арқылы майланады. Осыған сәйкес орталық ваннадағы май деңгейі тістегеріштің төменгі контурынан жоғары болуы тиіс.

Майды ауыстыру әр ұңғыны бұрғылағаннан кейін және әрбір 2-3 ай аралығында жүргізіледі. Пайдаланылған майды төгу үшін тұрқының негізінде төгу тығындары бар. Жаңа майды құю алдында ваннаны керосинмен жуу қажет. Көмекші мойынтірек тісті дөңгелектің үстінде орналасқан жағдайда оны бүрку арқылы майлау қиын болады. Мұндай құрылымды роторларда көмекші мойынтіректі майлау үшін қою май қолданады.

5.2-суретте көрсетілген роторда мойынтіректер мен тісті жұпты плунжерлі сорап 16 көмегімен майлаудың циркуляциялық жүйесі қолданылады.

Сорап ротор тұғырындағы майсақтағыштан А майды алады және оны кран 17 арқылы түтіктер 5 бойымен жоғарғы мойынтірекке 4 жібереді. Майдың бір бөлігі тісті тәжге ағады және тісті жұпты майлайды, ал екінші бөлігі арналар бойымен жүріп, төменгі мойынтірекке 10 барады, одан май ваннасына ағады.

УР-760 роторы жинақтық құрылымды жабдық болып саналады, ол дискімен 3 жасырын басы бар бұрандалар 2 көмегімен қосылатын қуыс төлкеден 1 тұрады. Бұл сұлбада стақан орнына әрекеттік аралық гильзалар 6, 8 қолданылады.

Тезжүргіш білік 6 (5.3-сурет) стақанда 7 тістегершік 1 жағында орналасқан қосарланған радиалды-тіректік конустық мойынтіректерде 5 және біліктің қарама-қарсы шетінде орнатылған радиалды роликті мойынтіректе 9 монтаждалады. Конустық мойынтіректердің бір-біріне қарсы теңдесіп орналасуы біліктің екіжақтық дәл орнығуын, берілістің сенімді және шусыз жұмысын қамтамасыз етеді.

Орнықтырғыш тіректе мойынтіректердің ішкі сақиналары біліктің иықшасы мен тістегершіктің шет жағына тірелетін майшашыратқыш сақиналар 4 арасына бекітілген. Мойынтіректердің 5, 9 сыртқы сақиналары стақанның ішкі 3 және сыртқы 11 фланецтері арасында металл төсемелер және аралық төлке 8 көмегімен бекітілген. Роликті мойынтіректің ішкі сақинасы біліктің иықшасы мен сақина 10, аралық бөлшектер 13, 14, 15, дистанциялық сақина 17 арқылы шеттік фланецпен 16 тартылып бекітіледі.

5.3-сурет. Ротордың тезжүргіш білігі

Мойынтіректердің өстік саңылаулары аралық төлкелер 8, 14 және стақан мен оның фланецтері арасында орналасқан металл төсемелердің 18 жиынтығы көмегімен реттеледі.

Конустық жұптың сенімді және шусыз жұмысы тістердің дұрыс түйісуі кезінде қамтамасыз етіледі, ол тістегершіктің 1 және дөңгелектің 2 бастапқы конустарының төбелерінің үйлесуімен іске асырылады. Ілінісу тістегершіктің өстік орналасуын болттарға арналған кертіктері бар жартысақина түрінде жасалған металл төсемелер 18 көмегімен өзгерту арқылы реттеледі. Осының арқасында төсемелер тығыздағыш бөлшектерді шешпей-ақ төсемелердің өтуіне жеткілікті болатын болттарды 12 аз ғана бұрап шығару арқылы орнатылады. Ілінісуді реттеудің дұрыстығы әдетте тістердің түйісу беті бойынша бақыланады. Роторларды жинақтау кезінде дәлдігі аз, бірақ жеңіл бақылау әдісін қолданады - тезжүргіш білікті жұмысшы қолының күші арқылы бұрау кезіндегі ротор столының айналуы бірқалыптылығы бойынша тексереді.

Роликтік қыспақ (5.4-сурет) тұрқыдан 2 және лақтырылмалы жақшадан 3 тұрады. Тұрқы және лақтырылмалы жақшаның төменгі бөлігі қақпақтармен 4 жабылады және болттармен бекітіледі. Лақтырылмалы жақша тұрқымен топса 5 арқылы қосылады. Тұрқының жоғарғы бөлігінде ішпектің квадраттық ойықтарына сәйкес квадраттық қима бар. Тұрқының төменгі бөлігі орталықтандырғыш цилиндрлік белдемшемен жабдықталған.

5.4-сурет. Роликті қыспақ

Ролик 1 өсінің цапфаларын лақтырылмалы жақшаның төменгі бөлігіне және тұрқының тік орналасқан қабырғаларындағы қимасы квадрат ойыққа орналастырады. Роликтердің арақашықтығын жетек құбыры квадраты өлшемдеріне сәйкес мойынтірек өстері цапфаларын бұру арқылы реттейді. Цапфалардың беттерінде мойынтіректерді майлауға арналған майайдағыштар бар. Бұрғылау роторларының техникалық көрсеткіштері 5.1-кестеде берілген.

5.1-кесте

Роторлардың техникалық көрсеткіштері

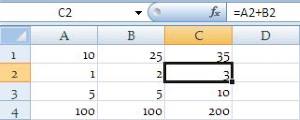

| Ротор түрі | Р-460 | Р-560-Ш8 | УР-560 | УР-760 | УР-950 | УР-1260 |

| Стол тесігінің диаметрі, мм | ||||||

| Ротор столына рұқсат етілген жүктеме, кН |

5.1-кестенің жалғасы

| Ротор столының ең жоғарғы айналу жиілігі, айн/мин | ||||||

| Ротор қуаты, кВт | ||||||

| Базалық арақашықтық, мм | - | - | ||||

| Конустық жұптың беріліс саны | 3,15 | 2,7 | 3,61 | 3,895 | 3,81 | 3,96 |

| Өлшемдері, мм: ұзындығы ені биіктігі | - | |||||

| Массасы, т | 3,1 | 5,1 | 5,8 | 8,5 | 10,3 |

5.2. Пневматикалық сыналы қысқыш

КТО кезінде жетек құбырдың қыспақтарын ротордан шығарады, ал құбырлар тізбегін роторда ұстап тұру үшін элеватор немесе пневматикалық жетекті сыналы қысқышты қолданады. Элеватормен салыстырғанда пневматикалық сыналы қысқыш КТО-ны жеңілдетеді және тездетеді. Сондықтан практикада пневматикалық сыналы қысқышпен (ПКР) жабдықталған роторлар кең таралған.

Пневматикалық сыналы қысқыш (5.5-сурет) төлкеден 5, екі конустық ішпектен 4, плашкалары 9 бар сыналардан 2 тұрады. Төлке және ішпектер столға қатысты жылжымай тұрады, ал плашкалары мен сыналар ішпектердің ойықтарында жылжиды.

Төмен жылжыған кезде сыналар ішпектердің ойықтарында сырғанайды және радиалды бағытта жақындасады. Тізбектің өзінің салмағынан сыналарда туындайтын радиалды күш әсерінен плашкалар құбырды қысады және тізбек роторда ұсталынып тұрады. Қысылып қалған құбырды босату үшін сыналар ілмекпен көтерілетін құбырлар тізбегімен бірге жоғары қарай қозғалады.

5.5-сурет. Пневматикалық сыналы қысқыш ПКР-560

Сыналы қысқыштың жетегі ротор тұғырының 12 кронштейнінде бекітілген пневматикалық цилиндрдің 11 көмегімен іске асырылады. Пневматикалық цилиндрдің штогы иінтіректің қысқа иығымен 10 қосылады. Иінтіректің ұзын иығының соңы айыр тәрізді түрде болады және сақиналық раманың роликтеріне 8 кигізіледі, онымен төлкенің 5 вертикалды бағыттаушы паздарында қозғалатын тіреуіш жалғанады. Тіреуіштердің жоғарғы шеттері траверсада 1 бекітілген, ол иінтіректерімен 3, сыналармен 2 қосылады.

Пневмоцилиндрдің поршендік қуысына берілетін қысылған ауаның әсерінен поршень штогы иінтіректі 10, сағат бағытына қарсы бұрады. Бұл кезде сақиналық рама 7, тіреуіштермен 6, траверсамен 1 және иінтірекпен 3 жоғары қарай жылжиды және сыналарды 2 көтереді. Сыналардың кері қарай қозғалуы қысылған ауаны пневмоцилиндрдің поршендік қуысына бергенде және иінтіректі 10, сағат бағыты бойымен бұрғанда іске асырылады. Иінтіректер 3 сыналарды көтеру және түсіру кезінде сыналардың радиалды бағытта орын ауыстыруын қамтамасыз етеді. Иінтірек 10 иығының қатынасы пневмоцилиндрдің поршень жүрісіне және сыналарды көтеру керек биіктігіне байланысты таңдалады.

Пневматикалық сыналы қысқыштардың техникалық сипаттамалары төменде келтірілген.

Пневматикалық сыналы қысқыш түрі....

ПКР-560 ПКР-300 ПКР-300М

Диаметрі, мм:

– ротор столының........................................560 760 760

– ішкі ажырамайтын төлке тесігінің........400 560 560

пневматикалық цилиндрдің........................200 250 250

Жүріс, мм:

пневмацилиндр поршенінің........................260 290 290

сыналардың...................................................422 544 544

Жұмыстық қысымы, МПа......................0,7-0,4 0,7-0,9 0,6-1

Сыналармен ұсталып тұрған тізбек

массасы, т............320 320 320

Ұсталып тұрған құбырлар диаметрлері,

мм.........73-168 114-140 114-299

Масса, кг................................................1415 4410* 6925**

* Пневматикалық сыналы қысқыштардың массасы

** Пневматикалық сыналы қысқыштардың және әртүрлі құбырлармен жұмыс жасауға арналған төсемелі сыналар, сыналы плашкалар жиынтығының массасы

Сыналы қысқышпен ұсталып тұрған бұрғылау тізбегінің массасы плашкалар мен құбыр денесі арасындағы рұқсат етілген әсерлесу қысымымен шектеледі. Әсерлесу қысымдарын төмендету үшін құбырларды олардың бойлық бүйіржақтары арасындағы саңылауы аз болатындай етіп ұстайтын арнайы плашкаларды және ұзартылған сыналарды қолданады. Кейбір құрылымдарда үш сына орнына алты сынаны қолданады, ол қысу мөлшерінің біркелкі таралуына мүмкіндік береді.

Ұстап тұру мүмкіндігі жеткіліксіз сыналы қысқыштарды, элеваторларды орнатуға арналған төсемелі сақинамен (5.6 а-сурет) немесе құбырды муфтасының бүйіржағынан ұстап тұратын төсемелі сыналармен алмастырады.

Диаметрі конустық төлкеден үлкен болатын шегендеу құбырларын түсіру үшін сыналарды және конустық төлкені (5.6 б-сурет) алмастыратын төсемелі сақина қолданылады.

Пневматикалық сыналы қысқыш ротор жетегімен бірге жұпталған, соның арқасында сыналы қыспақ көтерілгенде ротор столы айналып кетпейді. Бұрғылау кезінде сыналар траверсамен бірге алынып тасталады және жетек құбыр астына арналған қыспақпен алмастырылады, ал тіреуіштер сақиналық рамасымен шеткі төменгі орынға түсіріледі. Пневматикалық сыналы қысқыштарды басқару бұрғышы пультінде орнатылған басқыш (педаль) кранмен іске асырылады.

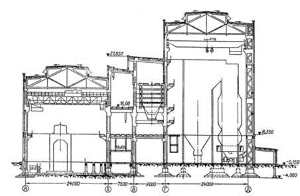

5.6-сурет. Шегендеу тізбегін түсіруге арналған жабдық

1 – элеватор; 2 – төсемелі сақина; 3 – бекіткіш; 4 – төлке;

5 – тұрықтық төлке; 6 – центратор

Роторлар топтық немесе жеке (индивидуальный) жетекпен болады. Топтық жетек кезінде ротор бұрғылау шығырының қозғалтқыштарымен шынжырлы беріліс, карданды білік, тісті бәсеңдеткіш көмегімен қосылады. Жеке жетек тереңдігі 6000м және одан да терең ұңғыларды бұрғылауға арналған электрлі бұрғылау қондырғыларында қолданылады. Ротормен берілетін айналу моментінің мөлшері жетектік білікте немесе ротордың күштік берілістерінде орналасқан датчиктермен бақыланады.

6. ТҮПТІК ҚОЗҒАЛТҚЫШТАР

6.1. Турбобұрғылар

Жалпы бұрғылау үрдісінде ротордан басқа қашауды айналдыруға түпкі қозғалтқыштар да қолданылылады. Оларға турбобұрғылар, бұрандалы түптік қозғалтқыштар және электробұрғылар жатады.

Ең алғаш өндірістік қолданысқа ие болған турбобұрғының құрылымын 1922 жылы И.А. Капелюшник жасаған және ол 1924 жылдан 1934 жылға дейін қолданылған. Турбобұрғы айналу жиілігі 2000¸2500 айн/мин жететін бір сатылы турбинаны құраған. Қашаудың айналу жылдамдығын азайту үшін бір, екі, үш сатылы планетарлы редуктор қолданылған. Турбобұрғының қуаты 10 а.к., сұйықтың қозғалыс жылдамдығы 60-70 м/с тең болған. Орташа жұмыс жасау ұзақтығы 3-5 сағатты құраған.

Бұл турбобұрғыны пайдалану негізінде П.Б. Шумилов турбобұрғының теориясын жасады. П.Б. Шумилов, Р.А. Иванесян және М.Г. Гусман бірігіп, бір секциялы тұрбобұрғыдан тұрақтылығы он есе жоғары, алғашқы көп секциялы турбобұрғы жасады. Көп сатылы турбобұрғы 1934 жылы жасалынды.

П.Б. Шумилов теориясының негізгі қағидалары:

1. Қажетті қуат пен айналу жиілігін алу үшін турбобұрғы көп сатылы болуы қажет.

2. Барлық турбиналар бірдей болуы қажет.

3. Турбина қалақшаларының гидроабразивті тозуын азайту үшін ротор статор сатыларының пішіні бір-біріне қатысты айнадағы кескін секілді жасалуы тиіс, ал ағынның жылдамдығы 10-12м/с аспау қажет.

4. Турбинадағы қысымның өзгеруі турбобұрғының жиілігі ауысуы кезінде айтарлықтай өзгермеуі керек.

6.2. Турбобұрғылар құрылымы жұмыс жасау приципі

Турбобұрғы өстік тіреумен жабдықталған түптік гидравликалық қозғалтқыш болып келеді және ондағы жуу сұйығы ағынының гидравликалық қуаты – айналу білігінің механикалық жұмысына айналады. Білікке тау жыныстарын талқандаушы аспап бекітілген. Турбобұрғы ұңғыға бұрғылау тізбегімен түсіріледі және ұңғы тереңдеген сайын жоғарыдан жаңа бұрғылау құбырлары жалғанады. Гидравликалық қозғалтқыш ретінде турбобұрғыда көпсатылы өстік турбина қолданылады.

Кинетикалық немесе сұйық ағынының жылдамдық энергиясы қолданылатын гидравликалық қозғалтқыштар – турбинадеп аталады. Турбинаның жұмыс жасау жағдайы сұйық қозғалысы мөлшерінің өзгеруі нәтижесінде атқарылады.

Турбобұрғыларда қалақша тәрізді көпсатылы өстік турбиналар қолданылады. 6.1-суретте турбобұрғы турбинасының статор мен ротордан тұратын бір сатысының сұлбасы көрсетілген.

6.1-сурет. Турбобұрғының бір сатысының құрылымы

1 – ротор; 2 – статор; 3 – статор қалақшасы;

4 – статор дөңгелегі; 5 – ротор қалақшасы

Турбинаның жұмыс жасау принципі келесідей. Жуу сұйығы ағыны бұрғылау тізбегі арқылы турбобұрғының бірінші сатысына беріледі. Бірінші саты статорында сұйық ағынының қозғалыс бағыты қалыптаса бастайды, яғни сұйық статор қалақшасынан өтіп, оның көлбей бағытталған бетімен сырғанайды. Осылайша статор турбинаның бағыттаушы аспабы болып табылады.

Сұйық ағыны статор қалақшасынан ротор қалақшасына белгіленген бұрышпен түседі және роторға күш түсіреді, нәтижесінде сұйықтың қозғалыс энергиясы турбина білігімен катаң байланысқан роторды бұруға тырысатын күш туғызады. Бірінші саты роторының қалақшасынан сұйық ағыны екінші сатының бағыттаушы қалақшасына түседі және де қайтадан сұйық ағынының қозғалыс бағыты қалыптасып екінші сатының ротор қалақшасына беріледі. Екінші саты роторында да айналу моменті пайда болады. Осының нәтижесінде сұйық жер үсті бұрғылу сорабында пайда болған қысым энергиясы әсерінен турбобұрғының барлық турбина сатыларынан өтіп, арнайы арын арқылы қашауға беріледі. Көпсатылы турбобұрғыларда барлық сатылардың айналу моменті білікте жинақталады.

Турбиналардың жұмыс барысында турбобұрғы тұрқына қозғалмайтындай бекітілген статорлармен білікке бекітілген роторлар арасында мәні бірдей, бағыты әртүрлі реактивті момент пайда болады. Реактивті момент турбобұрғы тұрқы арқылы бұрғылау құбырларына беріледі және ол бұрғылау тізбегінің ұзындығы мен беріктігіне байланысты олардың белгілі бір бұрышқа бұралуын туындатады. Турбинаның энергия көзі болып, турбинаға кірер және шығар кездегі қысым өзгеруі салдарынан пайда болатын сұйық ағынының жылдамдық қуаты саналады.

Дата добавления: 2020-10-25; просмотров: 342;