С помощью станочного инструмента 5 глава

Длины бесконечных шлифовальных лент составляют 7000, 7600 и 8000 мм, их ширина — 150 мм.

Эти данные, а также указание зернистости печатаются на внутренней стороне шлифовальной ленты. Кроме итого, стрелкой указывается главное направление вращения шлифовальной ленты, которое обязательно нужно учитывать при ее замене. Неиспользованные ленты должны храниться в сухих Iюмещениях в подвешенном состоянии. Поврежденные шлифовальные ленты в станках больше использовать нельзя,

6.6.5.2. Кромка -

шлифовальные станки

На кром ко шлифовальном станке (рис. 6.152) обрабатывают прямые, наклонные или изогнутые кромки, чаще всего перед шлифованием поверхности. При достаточно широкой ленте можно также подгонять выдвижные ящики из массивной древесины.

Бесконечная шлифовальная лента движется вокруг двух вертикально расположенных шлифовальных роликов. Можно изменять высоту и наклон горизонтально расположенного рабочего стола по отношению к шлифовальной ленте. Длинные, прямые изделия перемс-шаются вдоль обеих половин упора по шлифовальной ленте, короткие прямые изделия по всей их длине прижимаются к шлифовальной ленте (рис. 6.153). Криволинейные поверхности шлифуются на направляющем ролике с использованием упора соответствующей формы. Кроме этого, в некоторых машинах такие ролики можно подбирать по диаметру в зависимости от задач шлифования, Вкромкошлифоваль- ных станках сила обработки действует не на рабочий стол, а в направлении движения ленты. Поэтому изделия при подаче на шлифовальную ленту дополнительно упираются в расположенный на рабочем столе упор. Это следует учитывать особенно при торцевой обработке прямоугольных изделий.

Так как в основном используется только короткий участок шлифовальной ленты, то оп быстро изнашивается, Если изменить наклон отклоняющей оси, то изменяется и положение шлифовальной ленты на ролике, В станках с возвратно- поступательным движением такое изменение положения естественно вызывается с помощью длительно- то маятникового движения отклоняющей оси, шлифовальная лента изнашивается более равномерно. Дополнительно могут быть установлены приспособления для притупления кромок и снятия фасок.

6.6.5.3. Широкоформатные шлифовальные станки

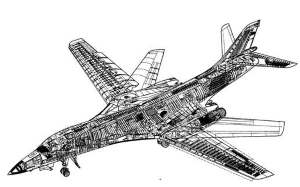

На широкоформатных шлифовальных станках обрабатываются шлифованием поверхности массивной древесины, необработанные и фанерованные древесные материалы, а также лакированные изделия (рис. 6.154).

В станине станка расположены горизонтально одна или несколько бесконечных шлифовальных лент (рис. 6.155). Параллельно к уровню шлифования с помощью ленты транспортера изделие подается над или под шлифовальной лентой. Различают станки с цилиндрической зоной зацепления, станки с плоской зоной зацепления и комбинации этих конструктивных типов. Прижим шлифовальной ленты к изделию осуществляется в зависимости от конструкции с помощью эластичных контактных вальцов, покрытых оболочкой, посредством сквозной или сегментированной прижимной балки или с помощью пружинно нагруженного стола транспортера. При использовании прижимных сегментов толщина и форма изделия при подаче изделия в станок измеряются с помощью тестера и далее выставляются на прижимном сегменте (рис. 6.156). Таким образом, могут быть точно отшлифованы изделия с вырезами или несимметричным наружным контуром.

Б завис и мости от оборудования станок оснащается одной или несколькими шлифовальными лентами различной зернистости, которые применяются совместно или по отдельности. Это делает возможным получение различного качества шлифования за одну рабочую операцию. Для повышения качества шлифования и для предотвращения неравномерного износа движение лент во время процесса шлифования является осциллирующим. Возникающая шлифовальная пыль отсасывается уже в корпусе станка. Дополнительно изделие перед выемкой его из станка обрабатывается щеткой. Часто древесные материалы имеют допуск по толщине, поэтому перед дальнейшей обработкой их шлифуют на широкоформатном шлифовальном станке до получения равномерной толщины. Этот процесс называют калибровкой. Для этого используют станок с контактными вальцами, в то время как станки с прижимными балками применяют исключительно для улучшения качества обработки поверхности. Устанавливаемое для прижимной балки и прижимных сегментов давление прессования также позволяет выполнять тяжелые работы по шлифованию фанерованных и лакированных поверхностей. Специальные дополнительные агрегаты с вращающимися щетками дают возможность получения структурированных поверхностей.

ЗАДАНИЯ

4.4.5. Объясните понятие «осциллирующее движение» на примере широкоформатного шлифовального станка.

4.4.6. Какие рабочие операции можно производить на современном кромкошлифоваль- ном станке?

4.4.7. Сравните широкоформатный шлифовальный станок с продольном ленточно- шлифовальным станком с точки зрения возможностей их применения. Назовите преимущества, кагорые имеет тот и другой станок.

4.4.8. Какие размеры и свойства имеет шлифовальный башмак на продолыюм ленточ- но-шлифовальном станке?

6.6.5.4. Шлифовальные ленты и хранение шлифовальных лент

В шлифовальных лентах для ленточно-шлифовальных станков речь идет о несущем материале, на который с помощью связующего вещества нанесены шлифовальные зерна (см. п. 3.5). Несущий материал, также называемый подложкой, может состоять из бумаги, ткани или их комбинаций. Шлифовальные зерна — это натуральный или искусственный продукт. В качестве связующего вещества используют мездровый клей или искусственную смолу. При производстве шлифовальные ленты сначала изготавливаются в виде рулонных изделий, затем в соответствии с необходимой длиной круга отрезаются по косой и склеиваются в бесконечные шлифовальные ленты. Места склеивания называют стыками.

Для эксплуатации лепты в ленточно--шлифовальном станке необходимо использовать прочную подложку. В соответствии с плотностью от 80 до 250 г/м2 ее обозначают латинскими буквами от А до Е. А-бумага и В-бумага — это типичная бумага для ручного шлифования и для применения в станках не подходит.

Также наряду с разновидностью применяемых шлифовальных зерен важным фактором является покрытие зернами поверхности ленты. Если поверхность закрыта на 50—70%, то говорят об открытом напылении, если от 90 до 100% — то напыление называют закрытым. Открытое напыление и ленты с образованными в результате такого способа напыления промежутками па поверхности больше не являются необходимыми при использовании современных шлифовальных средств, так как последние производятся из отталкивающих материалов, а образующаяся пыль в основном эффективно отсасывается.

В зависимости от желаемой тонкости обработки поверхности выбирают шлифовальные ленты различной зернистости. Перед коэффициентом зернистости,

который указан на шлифовальной ленте, ставится буква Р (ранее К). Чем выше коэффициент зернистости, тем тоньше шлифовальное средство и тем чище и ровнее получаемая в результате обработки поверхность.

При транспортировке и храпении необходимо обязательно избегать повреждений из-за коробления и перегиба. До использования шлифовальную ленту следует хранить по возможности в заводской упаковке (рис. 6.157).

Помещение для хранения не должно быть слишком сухим или влажным, ни в коем случае это не должен быть влажный подвал или место непосредственно над отопительным прибором. Ленту со снятой упаковкой лучше всего хранить в подвешенном виде, многие производители рекомендуют для хранения стержень диаметром не менее 50 мм (рис. 6.158). Шлифовальные ленты перед использованием необходимо подвергнуть визуальному контролю, поврежденные ленты нельзя использовать и оставлять в станкс. При установке шлифовальных лент в станок следует соблюдать направление движения, которое указано на обратной стороне стрелкой. В основном ленты устанавливаются без напряжения. Натяжение ленты, по возможности при одновременном вращении роликов, повышается только тогда, когда найдена конечная позиция на направляющих роликах.

4.9.9. Шлифование начинают только тогда, когда шлифовальная лента натянута, а станок достиг максимальной частоты вращения.

4.9.10. Шлифовальные ленты следует нагружать преимущественно посередине,

4.9.11. Шлифовальные станки нельзя выключать до тех пор, пока шлифовальное средство находится в контакте с обрабатываемым изделием.

4.9.12. Шлифовальные ленты следует менять только тогда, когда лента полностью остановится.

4.9.13. При длительных перерывах в эксплуатации станка натяжение шлифовальных лент следует ослабить.

6.7. Основы техники управления и регулирования

Оборудование для управления и регулирования делает возможным проведение самостоятельно протекающих процессов в станках и системах. Такими процессами, например, являются резание, подача или работа инструмен та в станке, а также процессы включения и выключения в устройствах отопления, кондиционирования, опрыскивания или вентиляции, например в сушильных установках или в установках для испытаний на атмосферную коррозию. Различаю!' механическое, пневматическое, гидравлическое, а также электронное оборудования для управления и регулирования.

6.7.1. Управление

Автоматическим управлением называется процесс, при котором операции выполняются посредством системы, функционирующей без вмешательства человека в соответствии с заданным алгоритмом.

ПРИМЕР ПНЕВМАТИЧЕСКОГО УПРАВЛЕНИЯ

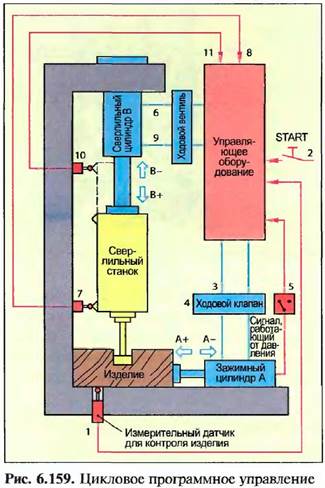

В изделии необходимо просверлить отверстие при помощи управляемого сверлильного оборудования (рис. 6.159).

Зажимный цилиндр пневматического зажимного оборудования может выдвигаться только тогда, когда в приспособлении находится обрабатываемое изделие (измерительный датчик 1 для контроля изделия) и если нажата кнопка START (2). Логическая операция умножения обоих входных сигналов дает в итоге выходной сигнал (3), который включает ходовой вентиль (4). Выдвигается цилиндр зажимного оборудования (А+). Если требуемое давление зажимания достигнуто, то переключатель (5), работающий от давления, дает сигнал на обработку изделия. Посредством сигнала, поступившего на

г- сверлильный цилиндр (6), начина-

Виды управления ч

Управление на основе логических операций - ется "одача <В+>сверлильного

это такое управление, которое переключается толь- станка. Нижний предельный дат-

ко тогда, кота сигналы логически связаны, напри- т нагтокается спеплильным

мер если датчик изделия и кнопка старта нажаты шк V* нагружается сверлильным

одновременно (рис. 6.159), станком и сигнализирует о том, что

Управление циклом в зависимости от процес- достигнута требуемая глубинасвер-

са — это управление, при котором последующий г

рабочий ход начинается только тогда, когда пре- ления (К). Сверл ил ьныи цилиндр

дыдущий этап закончен, а сигнал выключен. получает сигнал обратного подъе-

Управление планом перемещения - это такое ма /94 и отводится обратно (В—) управление циклом, а котором рабочие шаги соот- -

ветствуют пройденным перемещениям, например Верхний Предельный датчик СВОИМ

перемещению инструмента. сигналом (11) выключает обратный

Управление программируемых связей - это уп- „л™ / л л

равление, в котором программируемый цикл чет- подъем (А—) зажимного цилиндра,

ко задан с помощью выбора конструкций и связей Изделие с просверленным отвер-

между ними (рис. 6.176). СГИСМ МОЖСТ бЫТЬ ВЫНуГО ИЗ ПрИ-

Программное управление от запоминающего _

устройства допускает для процесса регулирования спосооления.

несколько программ. Если необходим другой за- Для объяснении процесса управ-

программированный процесс, нужно только выб-

рать другую программу (рис. 6.178). J ления используются стандартные

термины. Например, клавиша включения и предельные датчики называются сигнальными элементами. Ходовые вентили называют исполнительным элементом, а сжатый воздух, с помощью которого уп-равняется зажимный цилиндр или сверлильный цилиндр, обозначают как регулирующая переменная. Путь, который проходит зажимный элемент или сверло, называется регулируемой величиной. Элементы конструкции типа цилиндра сверла или зажимною цилиндра, на которые влияют сигналы, называют объектами управления.

5.3. Механическое управление

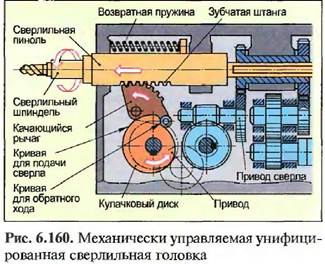

При механическом управлении сигналы производятся с помощью кулачков, кулачковых дисков или кулачковых барабанов, которые затем включают соединения и механизмы. Механически управляемой является, например, унифицированная сверлильная головка, в которой снабженный зубчатым сегментом качающийся рычаг входит в зацепление со сверлильной штангой и прижимается к кулачковому диску возвратной пружиной (рис. 6.160). При вращении кулачкового диска сверло постоянно подается вперед, а после достижения требуемой глубины сверления быстро отводится обратно.

5.4. Пневматическое управление

Пневматические рабочие элементы, например пневматический цилиндр, управляются в производственных системах и автоматах пневматическим вентилем (клапаном). Этот вентиль управляют в качестве ходового клапана направлением сжатого воздуха, а также началом и окончанием протекания воздуха; в качестве запорного вентиля — направлением, а в качестве поточного вентиля — объемным по током проходящего воздуха. Вентиль для управления давлением ограничивает степень давления воздуха.

6.7.3. /. Кодовой вентиль

С помощью ходового вентиля можно, например, управлять направлением движения цилиндра двухстороннего действия (рис. 6.161).

В позиции а ходового вентиля сжатый воздух проходит от места присоединения к трубопроводу, находящемуся под давлением 1 кподключению рабочего трубопровода 4. Поршневой шток выдвигается. Вытесняемый поршнем на другой стороне цилиндра воздух удаляется через рабочий трубопровод 2 с помощью ходовог о вентиля к отверстию выпуска воздуха 3 и потом в атмосферу. В позиции Ь ходового клапана сжатый воздух проходит от подключения 1 к трубопроводу 2, а вытесняемый из цилиндра воздух — от п од ключ е н и я 4 к отверстию выпуска воздуха 3. Поршневой шток отходит обратно.

В символическом представлении ходового вентиля каждое включенное положение представляется в виде прямоугольника (рис, 6.162). В прямоугольнике стрелки обозначают * Ш1 фавление воздушного потока между подключениями. Прямоугольники включенных положений а и Ь чертятся рядом друг с другом, а места подключений указывают у исходных положений. Для того чтобы иметь возможность узнать принцип работы ходового вентиля п позиции а, все места подключений в позиции включения Ь мысленно передвигают в позицию включения а.

Сокращения для обозначения ходового вентиля образуются в соответствии с количеством управляемых подключений и включенных положений. Таким образом, ходовой вентиль с 3 подключениями и 2 включенными положениями обозначают как ходовой вентиль 3/2.

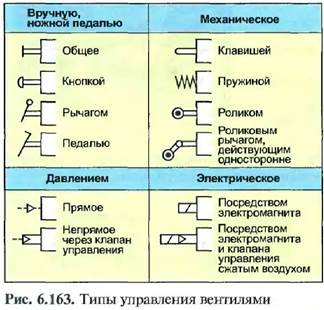

Управление ходовым вентилем может производиться вручную либо при помощи ножной педали, механически, электрически, пневматически или посредством комбинации двух типов управления. Управление ходовым вентилем с помощью сжатого воздуха можно осуществлять напрямую или косвенно через клапан управления. Непрямое управление применяется тогда, когда возбуждаемая сила должна быть меньше по сравнению с силой управления. Типы управления стандартизованы и указываются в условных обозначениях с наружной стороны вентиля под прямым углом к подключению (рис. 6.163).

Управление цилиндрами производится с помощью ходовых вентилей.

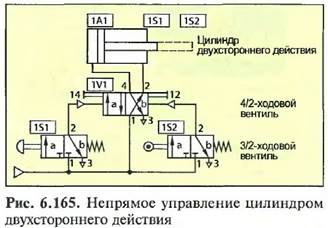

При прямом управлении цилиндром одностороннего действия в положении Ь (нулевое положение) 3/2-ходового вентиля путь сжатого воздуха в цилиндр перекрыт (рис. 6.164). Поршневой шток выдвигается только тогда, когда ходовой вентиль переключается в положение а. При прямом управлении цилиндром двухстороннего действия (рис. 6.165) поршневой шток выдвигается, когда положение включения а соответствует 4/2-ходовом у вентилю. Вместо 4/2-ходового вентиля можно также применять ходовой вентиль 5-2 или 5/3.

При непрямом управлении (рис. 6.165) ходовой вентиль IV1 цилиндра управляется идущими от ходовых вентилей сигналами 181 и 152 (сигнальный элемент, приемник сигнала). Если ходовой вентиль 181 кратковременно приводится в действие, то импульс давления переключает ходовой вентиль! VI в позицию а. Это положение включения сохра!штся также в том случае, когда сигнала давления от 181 больше нет. Ходовой вентиль 181 тем самым служит для сохранения сигнала. Поршневой шток выдвигается и приводит в действие в переднем конечном положении ходовой вентиль 182. Этот пневматический сигнал устанавливает ходовой вентиль IV! снова в позицию Ь. Поршневой шток отходит обратно.

6.7.3.2. Запорные вентили

Запорные вентили управляются и приводятся в действие сжатым воздухом, но только в одном направлении потока.

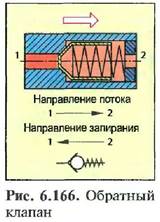

Обратный клапан позволяет протекать воздуху в направлении от 1 к 2, но перекрывает поток в направлении запирания от 2 к 1 (рис. 6.166).

Переключающий клапан имеет два попеременно запираемых подключения 1 (слева) и 1 (справа), а также один выход 2. Пели на вход 1 (слева) или вход 1 (справа) подается сжатый воздух, то в роли запорного элемента выступает не нагруженный вход (логическое ИЛИ), а сжатый воздух попадает на выход 2.

Двухсторонний вентиль имеет два входа 1 (слева) и 1 (справа), а также один выход 2 (рис. 6.168). Если хотя бы на один из входов подается сжат ый воздух, то запирающий элемент закрывает соединение к выходу 2. Только когда на обоих 1-входах действует сжатый воздух, возможен поток к выходу 2. Таким образом, двухсторонние вентили связывают два входных сигнала так, что на выходе получается их логическое умножение (И-соединение). Поршневой шток в цилиндре 1А1 выдвигается только тогда, когда оба 3/2-ходовых вентиля 1Я1 и 182 находятся под давлением, а выходной сигнал двухстороннего вентиля 1 \ 2 ходового вентиля 1VI включен в положение а.

Клапаны аварийного сброса воздуха устанавливаются непосредственно на цилиндр. Они отводят воздух, выдавливающийся из цилиндра при обратном ходе поршня, не обратно через ходовой вентиль в систему, а непосредственно в атмосферу (рис. 6.169). Благодаря более короткому пути сопротивление потока отходящего воздуха снижается, а скорость обратного хода поршня повышается.

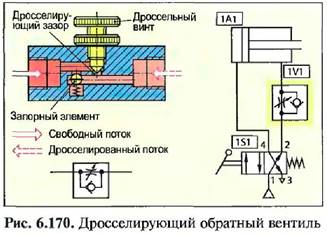

6.7.-?.-?. Поточные вентили

С помощью поточных вентилей регулируется величина текущего сквозь трубопровод потока сжатого воздуха. Дросселирующие вентили и дросселирующие обратные вентили могут встраиваться в идущие к цилиндрам трубопроводы (дросселирование приточного воздуха) или в идущие от цилиндра трубопроводы (дросселирование отходящего воздуха).Б дросселирующих обратных вентилях сжатый воздух в одном направлении проходит свободно, в то время как поток в другом направлении дросселируется. В цилиндре двухстороннего действия на рис. 6.170 со встроенным в рабочий трубопровод дросселирующим обратным вентилем скорость выдвижения устанавливается посредством дросселирования отходящего воздуха. Благодаря этому при включении ходового вентиля сжатый воздух попадает на поршень. Обратный ход не дросселируется, то есть происходит быстро.

5.1.5. Вентили для управления давлением

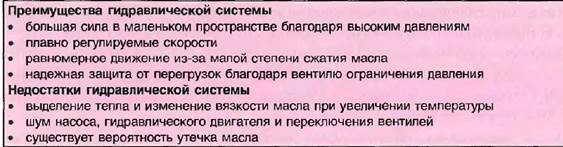

Самыми важными вентилями для управления давления являются вентиль для ограничения давления и вентиль для регулирования давления.

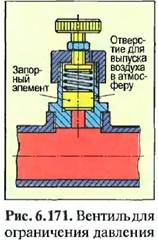

Вентиль для ограничения давления предотвращает возникновение недопустимо высокого давления в сосудах, находящихся под давлением, трубопроводах и конструктивных элементах (рис. 6.171). В состоянии покоя они закрыты. Запирающий элемент открывается только тогда, когда сила давления воздуха больше, чем установленная сила пружины.

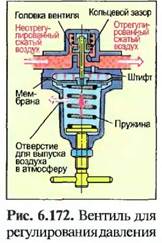

Вентиль для регулирования давления удерживает давление рабочего трубопровода постоянным. В состоянии покоя вентиль остается открытым. Регулирован и е давления производится посредством мембраны, на которую сверху действует рабочее давление, а снизу - сила регулирующей пружины (рис. 6.172).

5.1.6. Представление пневматического управления

Структура и принцип действия пневматического управления изображаются при помощи блок-схем и функциональных диаграмм, при необходимости также используют план расположения.

План расположения служит для лучшего понимания механизма и показывает пространственное расположение исполнительных элементов (рис. 6,174).

|

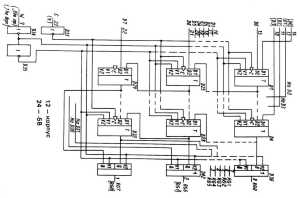

Блок-схема показывает функционирование управления без учета пространственного расположения регулирующих и рабочих элементов, при этом вентили и приборы изображаются в исходном положении управления. В целом относительно последовательности процессов движения схему управления подразделяют на отдельные, расположенные друт рядом с другом логические ячейки, при этом логическая ячейка охватывает приводной элемент Л (например, цилиндр) со всеми необходимыми для его управления конструктивными элементами (например, вентили V и приемник сигнала 5). Логические ячейки нумеруются по порядку. Конструктивные элементы получают номер логической ячейки (например, 1), обозначение конструктивного элемента (А, Уили 8) и номер конструктивного элемента (например, 3). Таким образом, обозначение получается следующее 183 (рис. 6.176).

Например, в сверлильном оборудовании зажимной цилиндр 1А1 выдвигается тогда, когда ходовой вентиль 181 прижат и сверлильный цилиндр 2А1 убран. Контроль производится вентилем 182. Выдвигающийся поршневой шток зажимного цилиндра незадолго до его конечного положения с помощью ходового вентиля 281 включает рабочее движение сверлильного цилиндра. Сверлильный цилиндр выдвигается со скоростью, регулируемой с помощью дросселирующего обратного вентиля, и сам переключается в предыдущее конечное положение посредством ходового вентиля 282.При обратном движении сверлильного цилиндра зажимной цилиндр посредством ходового вентиля 183 снова отводится обратно, при этом зажимной цилиндр в конечном положении включает ходовой вентиль 182. Новый процесс зажимания, однако, может начаться только тогда, когда прижат ходовой вентиль так как двухсторонний вентиль 1У2 открыт только тогда, когда на обоих входах устанавливается равное давление (функция И) (рис. 6.176).

Функциональная диаграмма показывает процессы движения в целом и взаимодействие конструктивных элементов с точки зрения техники управления.

По вертикальной координа те изображается состояние рабочих элементов, то есть их положение и направление движения. По горизонтальной координате откладываются этапы работы и при необходимости время. В сетку горизонтальных линий состояния и вертикальных линий времени наносятся функциональные линии, которые описывают процесс движения и положение коммутирующих элементов конструкции (рис. 6.175),

Узкая непрерывная линия (голубая) соответствует состоянию элементов при исходном положении, широкая непрерывная линия (красная) показывает состояние активных устройств, например поршневой ш ток цилиндра выдвинут или задвинут, вентиль нагружен и закрыт (рис. 6.175).

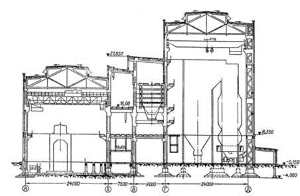

6.7.4. Гидравлическое управление

Гидравлика охватывает привод и управление станков с помощью жидкостей. Гидравлически управляются, например, фанеровочные прессы, фиксирующие губки торцовой пилы, а также тормоза фан с портных средств.

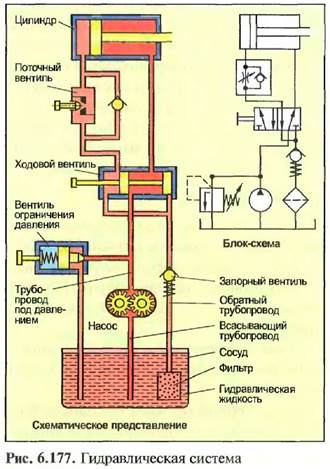

К основным конструктивным элементам гидравлической сисгемы (рис. 6.177) относятся: сосуд для гидравлической жидкости, всасывающие трубопроводы, насос, трубопроводы под давлением, вентили ограничения давления, гидроаккумулятор, ходовые вентили, запорные вентили, цилиндр, гидравлический двигатель, обратные трубопроводы, фильтр и обратные вентили.

Насос всасывает гидравлическую жидкость из сосуда и нагнетает се в начале работы с помощью ходового и поточного вентиля в цилиндр. Вытесняемая поршнем гидравлическая жидкость течет через ходовой вентиль и запорный вентиль обратно в сосуд. Если поршень цилиндра достиг своего конечного положения, то давление нагнетаемой насосом жидкости начинает превышать максимально допустимое давление, открывается вентиль ограничения давления, и жидкость утекает в сосуд.

Задачами сосуда являются аккумулирование гидравлической жидкости, возмещение потерь утечки, охлаждение жидкости, а также очищение жидкости от загрязнений в отстойнике с помощью фильтра.

ЗАДАНИЯ

5.2.4. В чем заключается различие между прямым и косвенным управлением?

5.2.5. В чем состоит задача ходового вентиля? Как он изображается на блок-схеме?

5.2.6. Опишите виды, функции и применение запорных вентилей и вентилей управления давлением.

5.2.7. В технических автоматических процессах при работе станков и систем часто используется управление. Назовите различные типы управления и опишите их способы действия.

5.2.8. Что изображается на пневматической блок-схеме, на плане расположения и функциональной диаграмме?

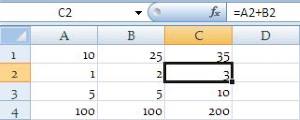

6.7.5. Логические операции над сигналами

В зависимости от задач управления управляющие сигналы часто должны быть связаны между собой различными логическими операциями. При этом не важно, о каком виде сигнала — пневматическом, гидравлическом или электрическом - идет речь, эти сигналы используются в виде связанных между собой логических функций И/ИЛИ. Эти логические функции представлены в качестве стандартизированных условных обозначений, функциональных таблиц или с помощью уравнения (рис. 6.178). Функциональная таблица для обоих входных сигналов Е1 и Е2 с двумя возможными значениями 0 (сигнала нет) и 1 (сигнал есть) состоит для всех возможных комбинаций из четырех клеток. Сигнал на выходе отсутствует (сигнал 0), если логическая функция не выполнена, и сигнал на входе присутствует (сигнал 1), когда логическая функция выполнена.

ФУНКЦИЯ «И»

Условное обозначение для логического элемента И - это прямоугольник со знаком & внутри. Входные сигналы Е1 и Е2 показаны с левой стороны, выходной сигнал — с правой стороны на горизонтальных линиях.

В функциональной таблице ятя И-функции (рис. 6.178) выходной сигнал Л принимает состояние 1 только тогда, когда на обоих входах Е1 И Е2 имеются сигналы (сигнал 1).

При пневматическом управлении логическая операция И получается при помощи последовательно включенных ходовых вентилей или посредством двухстороннего вентиля.

Если в принципиальной электрической схеме замыкающие контакты Е1 (или S1) И Е2 (или S2) замыкаются, то сердечник реле втягивается и замыкается контакт Л. Тем самым может быть включена, например, подсоединенная в цепь лампа.

При электронном управлении для логической операции И используются TTJl-модули (модули транзисторно-транзисторной логики), тип 7408. Такой модуль имеет четыре встроенных И-элемента каждый с двумя входами. Элементы залиты в пластиковый штекерный корпус, который имеет 14 штырьковых выводов (пинов). Расстояние между пинами соответствует шагу координатной сетки печатных плат.

Логические операции могут быть также осуществлены с помощью программного обеспечения, например посредством задания программ для микропроцессоров или компьютеров. Программные логические операции для программного управления от запоминающего устройства (SPS, ПУ от ЗУ) показаны на рис. 6.178 и 6.179.

ФУНКЦИЯ «ИЛИ»

Условное обозначение для логического элемента ИЛИ — это прямоугольник со знаком >1 внутри. Входные сигналы El и Е2 показаны с левой стороны, выходной сигнал — с правой стороны на горизонтальных линиях.

Дата добавления: 2020-07-18; просмотров: 404;