Системы приготовления твердого топлива. Основные виды систем

Системы приготовления твердого топлива должны обеспечивать надежную работу котельных установок, способствовать их унификации по топливу, снижению габаритных размеров и металлоемкости, быть надежными, простыми, экономичными и взрывобезопасными, иметь минимальные капитальные затраты и затраты на ремонт, включать в себя минимальную номенклатуру оборудования, обеспечивать выполнение непрерывно ужесточающихся требований защиты окружающей среды.

Основные виды систем. Системы приготовления твердого топлива подразделяют на индивидуальные и центральные.

Выбор варианта оптимальной системы топливоприготовления должен проводиться с учетом способа сжигания топлива, типа топочного устройства, тепловой мощности котельной установки, экологической обстановки в районе сооружаемого объекта.

В индивидуальных системах приготовление твердого топлива осуществляется непосредственно у котла, а сушка и транспортирование готового к сжиганию топлива проводятся горячим инертным газом или воздухом, подаваемым из котельной установки. Индивидуальные системы приготовления твердого топлива по составу входящего в них оборудования подразделяют на системы с прямым вдуванием и с промежуточным бункером, а по месту сброса сушильно-транспортирующего агента - на замкнутые и разомкнутые.

Индивидуальные замкнутые системы. В индивидуальных системах с прямым вдуванием готовое топливо и отработавший сушильный агент из мельницы через делители или углеконцентраторы подводятся непосредственно к горелкам котла. В зависимости от вида топлива и его абразивных свойств системы оснащены мельницами-вентиляторами, среднеходными, молотковыми и шаровыми барабанными мельницами.

Системы приготовления топлива с мельницами-вентиляторами обеспечивают:

- простоту и надежность работы современных топок с низкотемпературным сжиганием пылевидного топлива с минимальным образованием оксидов азота и удалением шлака в твердом виде;

- механизацию ремонта размольного оборудования;

- забор сушильного агента, сушку и размол топлива, транспортирование готового топлива и отработавшего сушильного агента к горелкам котла в одном агрегате;

- рациональное по условиям устойчивого горения и бесшлаковочного режима топок распределение пылегазовых потоков между горелками различных ярусов;

- максимальную взрывобезопасность.

Такие системы не пригодны для сжигания бурых углей с низшей удельной теплотой сгорания  < 5 МДж/кг и малопригодны для котлов с ЖШУ.

< 5 МДж/кг и малопригодны для котлов с ЖШУ.

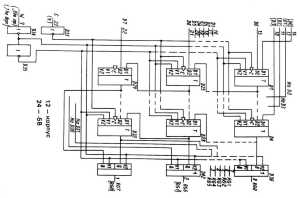

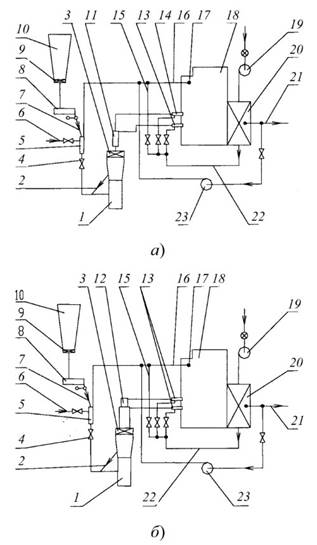

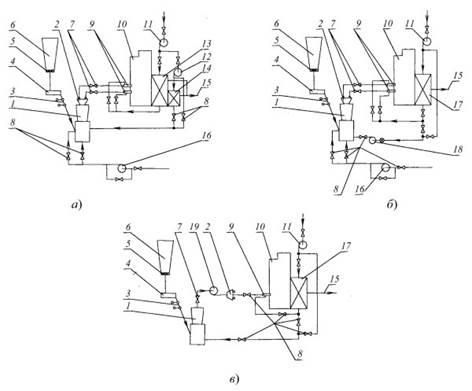

Приготовление угля осуществляется следующим образом (рис. 3.1.1, б). В результате создаваемого рабочим колесом мельницы-вентилятора 1 вакуума горячие топочные газы через газозаборное окно 17 поступают в газозаборную шахту 16, в верхней части которой выполнен воздуховод 15 для присадки подогретого воздуха или газов рециркуляции из газового тракта котла. Присадка воздуха или газов необходима для регулирования начальной температуры сушильного агента.

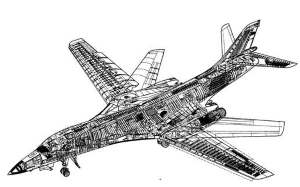

Рис. 3.1.1. Индивидуальные замкнутые системы с мельницей-вентилятором (прямое вдувание): а - с пылеконцентратором; б - с делителем пыли; 1 - мельница-вентилятор с сепаратором; 2 - линия возврата недомолотого топлива; 3 - ремонтно-регулирующий шибер; 4 - отключающий шибер; 5 - устройство нисходящей сушки; 6 - водяная форсунка; 7 - течка угля с мигалками; 8 - питатель угля; 9 - отсекающий шибер; 10 - бункер угля; 11 - пылеконцентратор; 12 - делитель пыли; 13 - основная горелка; 14 - сбросная горелка; 15 - воздуховод для присадки горячего воздуха; 16 - газозаборная шахта; 17 - газозаборное окно; 18 - котел; 19 - дутьевой вентилятор; 20 - воздухоподогреватель; 21 – газоход дымовых газов; 22 - воздухопровод; 23 - дымосос рециркуляции газов

Исходное топливо из бункера угля 10 питателем 8 по течке 7 подается в устройство 5 нисходящей сушки, в которой проводится его предварительная сушка газами, охлаждающимися до 500 °С. Топливо с газами поступает в мельницу-вентилятор 1, в которой производятся размол и глубокая подсушка топлива. Из мельницы-вентилятора поток молотого угля и газа направляется в сепаратор 12, крупные частицы угля осаждаются в сепарационной камере и возвращаются в мельницу-вентилятор по течке 2. Готовый уголь из сепаратора поступает в делитель 12, а затем в пылеконцентратор 11, в котором происходит разделение исходной смеси на сильно- и слабозапыленные потоки.

Высококонцентрированная пылегазовая смесь поступает в основную горелку 13, а слабозапыленный поток - в сбросную горелку 14.

Применяют также системы, в которых первым по ходу движения смеси располагается пылеконцентратор 11 (рис. 3.1.1, б), после которого высококонцентрированная смесь поступает в делитель, обеспечивающий ее равномерное распределение по основным горелкам, а слабозапыленный поток подается в сбросную горелку. В переходных режимах работы системы, а также в случае "зависания" топлива предусмотрено впрыскивание воды в устройство нисходящей сушки при помощи форсунки 6. Такие системы применяют как с пылеконцентратором, так и без него.

Изменение производительности мельницы-вентилятора осуществляют регулированием вентиляции мельницы по линии внутренней рециркуляции 2 или изменением частоты вращения электродвигателя.

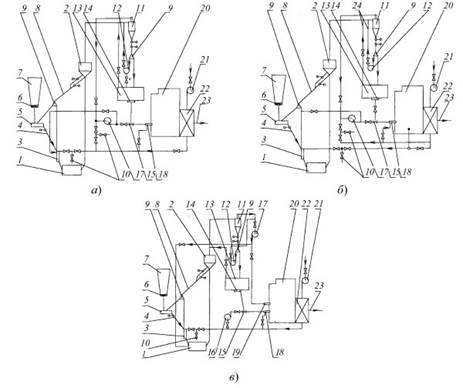

Системы приготовления твердого топлива с прямым вдуванием, сушкой горячим воздухом и молотковыми мельницами в настоящее время находят ограниченное применение. При необходимости в системе устанавливается делитель 2 готового топлива (рис. 3.1.2).

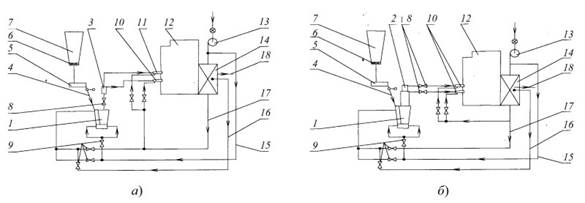

Варианты систем приготовления твердого топлива со среднеходными мельницами приведены на рис. 3.1.3. Среднеходные мельницы имеют повышенный срок службы размольных устройств и полностью исключают присосы холодного воздуха.

Рис. 3.1.2. Индивидуальная замкнутая система с молотковой мельницей (прямое вдувание): а - с пылеконцентратором; б - с делителем пыли; 1 - молотковая мельница с сепаратором; 2 - делитель пыли; 3 - пылеконцентратор; 4 - течка сырого топлива с мигалками; 5 - питатель угля; 6 - отсекающий шибер; 7 - бункер угля; 8 - отключающий шибер; 9 - запорно-регулирующие клапаны; 10 - основная горелка; 11 - сбросная горелка; 12 - котел; 13 - дутьевой вентилятор; 14 - воздухоподогреватель; 15 - линия холодного воздуха на уплотнение и аварийную присадку; 16 - линия слабоподогретого воздуха; 17 - линия горячего воздуха; 18 - газоход дымовых газов

Рис. 3.1.3. Индивидуальные замкнутые системы со среднеходной мельницей (прямое вдувание): а - под давлением без вентилятора горячего дутья (ВГД); б - под давлением с ВГД; в - под разрежением; 1 - среднеходная мельница с сепаратором; 2 - делитель пыли; 3 - течка сырого топлива с мигалками; 4 - питатель угля; 5 - отсекающий шибер; 6 - бункер угля; 7 - отсекающий шибер; 8 - запорно-регулирующий клапан; 9 - горелки; 10 - котел; 11 - дутьевой вентилятор; 12 - дутьевой вентилятор первичного воздуха; 13 - воздухоподогреватель вторичного воздуха; 14 - воздухоподогреватель первичного воздуха; 15 - газоход дымовых газов; 16 - воздуходувка уплотняющего воздуха; 17 - воздухоподогреватель; 18 - вентилятор горячего дутья

Наиболее экономичной из них является система приготовления твердого топлива с прямым вдуванием, сушкой горячим воздухом, работающая под давлением, с минимальным удельным расходом электроэнергии на размол.

Уголь из бункера 6 сырого угля питателем 4 подается в среднеходную мельницу 1 (рис. 3.1.3, а). В качестве сушильного агента используется горячий воздух, который подается мельничным вентилятором 12. Поток молотого угля с воздухом направляется в сепаратор мельницы, а затем в делитель пыли 2, который равномерно распределяет смесь по горелкам 9 котла. Для регулирования температуры горячего воздуха предусмотрена присадка холодного воздуха по специальным трубопроводам. Для исключения пыления в уплотнения мельницы воздуходувкой 16 подается воздух.

Такая же система может также использоваться для работы под разрежением. Для регулирования температуры горячего воздуха в системе под разрежением используется клапан присадки холодного воздуха.

Замкнутые системы приготовления твердого топлива с промежуточным бункером, сушкой горячим воздухом и шаровыми барабанными мельницами отличаются следующим:

- наиболее благоприятными условиями для сжигания низкореакционных топлив путем возможности отделения от отработавшего сушильного агента 80...90 % размолотого угля с последующей подачей его горячим воздухом через основные горелки в зону активного горения;

- наименьшей, по сравнению с системой прямого вдувания, зависимостью работы топочного и горелочного устройств при отключении мельниц;

- универсальностью и надежностью работы шаровых барабанных мельниц.

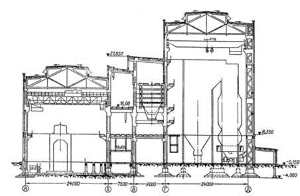

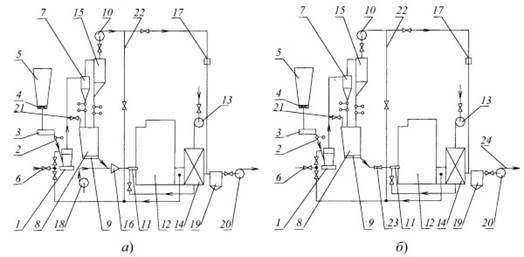

Топливо из бункера 7 угля питателем 5 подается в устройство 3 нисходящей сушки (рис. 3.1.4, а, б). Воздух дутьевым вентилятором 21 подводится в воздухоподогреватель 22 и по воздухопроводу подается в устройство 3 нисходящей сушки, где охлаждается до температуры, обеспечивающей надежную работу подшипников мельницы.

Рис. 3.1.4. Индивидуальные замкнутые системы пылеприготовления с шаровой барабанной мельницей: а - с воздушной сушкой с транспортом пыли сушильным агентом; б - с сушкой смесью горячего воздуха и дымовых газов с транспортом пыли сушильным агентом; в - с воздушной сушкой с транспортом пыли горячим воздухом и сбросом сушильного агента в топку; 1 - шаровая барабанная мельница; 2 - сепаратор; 3 - устройство нисходящей сушки; 4 - течка топлива с мигалками; 5 - питатель топлива; 6 - отсекающий шибер;

7 - бункер угля; 8 - течка возврата из сепаратора; 9 - перекидной шибер; 10 - клапан присадки холодного воздуха; 11 - циклон; 12 - шнек; 13 - бункер пыли; 14 - питатель пыли; 15 - смеситель; 16 - вентилятор горячего воздуха; 17 - мельничный вентилятор; 18 - основная горелка; 19 - сбросная горелка; 20 - котел; 21 - дутьевой вентилятор; 22 - воздухоподогреватель; 23 - газопровод дымовых газов

Топливо после предварительной сушки поступает в шаровую барабанную мельницу 1, размалывается и сушится. В сепараторе 2 происходит отделение крупных кусков топлива, которые возвращаются в шаровую барабанную мельницу. Перекидной шибер 9 подает неразмолотые куски или непосредственно в мельницу 1 или в питатель 5. Подача сухого неразмолотого топлива в питатель осуществляется при необходимости увеличения сыпучести исходного топлива в случае его повышенной влажности для исключения замазывания питателя.

Смесь размолотого угля с воздухом из сепаратора поступает в циклон 11. Основная масса угля через перекидной шибер 9 под собственным весом стекает в бункер 13 дробленого угля. Перекидным шибером 9 можно подавать поток угля и на шнек 12, который транспортирует молотый уголь в бункеры других котлов. Удаление водяных паров из бункера и шнека осуществляется с помощью трубопроводов влагоотсоса.

Из бункера 13 готовое топливо питателем 14 подается в смеситель 15, перемешивается с первичным воздухом и поступает в горелки 18. Слабозапыленный воздушный поток из циклона 11 направляется в мельничный вентилятор 17, а затем в горелки 18. Для регулирования начальной температуры сушильного агента на входе в мельницу предусмотрена линия рециркуляции отработанного сушильного агента. Защита системы от взрывов обеспечивается взрывными клапанами, установленными по тракту. Для исключения присосов в трактах на спуске предусмотрены клапаны-мигалки.

Отработанный сушильный агент мельничным вентилятором 17 по коробу сбросного воздуха может подаваться в сбросную горелку 19 (рис. 3.1.4, в), расположенную выше основной зоны горения. В отдельных случаях для регулирования начальной температуры сушильного агента применяют присадку уходящих газов котла, которые дымососом рециркуляции подаются на вход в мельницу 1.

Замкнутые системы приготовления бурых углей типа канско-ачинских с легкоплавкой золой с промежуточным бункером, сушкой топочными газами и молотковыми мельницами сложны, отличаются повышенной взрывоопасностью при работе на высокореакционных бурых углях и к применению не рекомендуются.

Индивидуальные разомкнутые системы. В индивидуальных разомкнутых системах приготовления твердого топлива сброс сушильного агента производится в атмосферу или газоход за конвективными поверхностями нагрева котла (рис. 3.1.5). Эти системы позволяют достичь максимальной унификации конструкции котлов независимо от влажности Wп топлива. Они обеспечивают сжигание в топках бурых углей с  = 3,3...4,2 МДж/кг и Wn = 14...18 кг х %/кДж.

= 3,3...4,2 МДж/кг и Wn = 14...18 кг х %/кДж.

Рис. 3.1.5. Индивидуальные разомкнутые системы с газовой сушкой топлива при высокой концентрации готовой пыли в транспортирующем воздухе: а - под давлением; б - под разрежением; 1 - мельница с сепаратором; 2 - течка топлива с мигалками; 3 - питатель угля; 4 - отсекающий шибер; 5 - бункер угля; 6 - клапан присадки холодного воздуха; 7 - циклон; 8 - бункер; 9 - питатель пыли; 10 - мельничный вентилятор; 11 - горелка; 12 - котел; 13 - дутьевой вентилятор; 14 - воздухоподогреватель; 15 - батарейный пылеуловитель; 16 - смеситель; 17 - санитарная ступень очистки; 18 - воздуходувка; 19 - золоуловитель; 20 - дымосос; 21 - линия влагоотсоса; 22 - линия рециркуляции; 23 - паровой эжектор; 24 - газоход дымовых газов

При сжигании высоковлажных (  > 40 %) высокореакционных ( Vr > 50 %) бурых углей в топках с твердым шлакоудалением применяют разомкнутые системы без промежуточного бункера. Отработавший сушильный агент (30...40 %) вместе с углем (60...70 %) поступает в топку. Остальная часть сушильного агента (60...70 %), очищенного в циклонах и открытых угольных электрофильтрах, сбрасывается в атмосферу. Уловленное топливо направляется в топку котла.

> 40 %) высокореакционных ( Vr > 50 %) бурых углей в топках с твердым шлакоудалением применяют разомкнутые системы без промежуточного бункера. Отработавший сушильный агент (30...40 %) вместе с углем (60...70 %) поступает в топку. Остальная часть сушильного агента (60...70 %), очищенного в циклонах и открытых угольных электрофильтрах, сбрасывается в атмосферу. Уловленное топливо направляется в топку котла.

Центральная разомкнутая система. В центральной разомкнутой системе приготовление твердого топлива осуществляется в отдельных устройствах, не связанных с котлом по сушильно-транспортирующему агенту, а готовое топливо направляется к любому котлу ТЭС. Центральная разомкнутая система отличается большими капитальными, эксплуатационными и ремонтными затратами, сложностью, взрывоопасностью и недостаточной надежностью оборудования.

В системах приготовления с центральной сушкой (сушильных заводах) сушка топлива осуществляется до его размола вне котла.

Особенности транспортирования готового топлива. Основными требованиями, предъявляемыми к системам по транспортированию готового топлива к котлам, являются высокая надежность и равномерность дозирования. Различают два вида неравномерности дозирования: статическую и динамическую.

Статическая неравномерность распределения готового топлива по горелкам обусловлена следующим: колебаниями частоты вращения питателей; неправильным положением регулирующих органов; различным сопротивлением топливопроводов; неодинаковым состоянием дозирующих элементов питателей. Статическая неравномерность приводит к нарушению оптимальных избытков воздуха в горелках и режима горения, к температурным и концентрационным перекосам и шлакованию в топке.

Динамическая неравномерность пылепитания связана с неудовлетворительной работой бункера готового топлива и циклона и приводит к увеличению потерь теплоты с механическим недожогом и уходящими газами.

В системах приготовления твердого топлива прямого вдувания транспортирование его к горелкам котла осуществляется отработавшим сушильным агентом: воздухом, топочными газами или их смесью. Основными элементами системы подачи готового топлива к горелкам являются: пылепроводы, пылераспределители, пылеконцентраторы.

В системах с промежуточным бункером готовое топливо транспортируется либо отработавшим сушильным агентом (воздухом, топочными газами или их смесью), либо горячим воздухом от дутьевого вентилятора или вентилятора горячего дутья. Основными элементами системы подачи готового топлива к горелкам котла являются: промежуточный бункер, питатели, смесители, топливопроводы и короба горячего воздуха.

Скорость потока в топливопроводах поддерживается не менее 25 м/с для предотвращения отложений в них. Во избежание отложений топлива его концентрация в потоке не должна превышать μ = 0,5... 1,0 кг/кг. Такая система подачи готового топлива в топку имеет следующие недостатки:

- ограниченную возможность уменьшения расхода первичного воздуха при изменении нагрузки котла нижним пределом скорости смеси угля и воздуха;

- большую металлоемкость топливопроводов;

- большое сопротивление тракта первичного воздуха, вследствие чего в ряде случаев требуется установка специальных вентиляторов горячего дутья, что повышает расход электроэнергии на дутье до 4 кВт • ч/т;

- локальную концентрацию топлива вблизи горелок, что ухудшает его перемешивание с воздухом в горелках и приводит к сепарации на под топки;

- различную длину топливопроводов, особенно при встречных горелках в топке, что исключает равномерное распределение топлива по горелкам;

- интенсивное изнашивание топливопроводов.

Перечисленные недостатки отсутствуют в системах с высокой концентрацией топлива в транспортирующем воздухе. Такое транспортирование осуществляют под давлением и вакуумом (разрежением).

Готовое топливо высокой концентрации транспортируется под давлением воздухом, подаваемым воздуходувкой. На 30...50 кг молотого угля приходится 1 кг воздуха. Диаметр топливопровода составляет 60...80 мм, расход транспортирующего воздуха 0,1...0,3 % общего расхода на горение.

В таких системах перемешивание топлива с первичным воздухом происходит в горелочном устройстве посредством распыливания высококонцентрированной аэросмеси; упрощается компоновка котельной установки, снижается ее стоимость, так как отсутствует необходимость в сооружении громоздких топливопроводов; сокращается протяженность воздухопроводов горячего дутья и тракта первичного воздуха, вследствие чего его сопротивление приближается к сопротивлению тракта вторичного воздуха, в широких пределах можно изменять долю первичного воздуха в зависимости от условий горения.

Системы с высокой концентрацией угля в транспортирующем потоке под давлением имеют следующие недостатки: пульсацию в пылепроводах, вызывающую повышение пульсации горения в топке; уменьшение производительности питателей на 15...20 % ввиду роста давления в течке питателя угля; повышенную взрывоопасность при работе на высокореакционных углях.

Транспортирование топлива высокой концентрации под вакуумом обеспечивается паровыми эжекторами, установленными в горелках. Под питателем молотого угля помещают смесительное устройство для смешивания его с воздухом. В горелке смесь угля с воздухом распыливается паром и разгоняется до скорости 20...30 м/с. На выходе из эжектора в зависимости от конструкции горелки используют различные насадки, позволяющие изменять угол раскрытия и дальнобойность смеси.

Системы транспортирования готового топлива высокой концентрации под вакуумом кроме перечисленных преимуществ систем, работающих под давлением, отличаются следующим: лучшими санитарно-гигиеническими условиями в котельном цехе; большим на 20 % полезным объемом бункера; увеличенным диапазоном регулирования; уменьшенной взрывоопасностью системы; улучшенными условиями смесеобразования в горелках. Недостатком рассмотренной системы являются потери пара.

Дата добавления: 2023-10-16; просмотров: 296;