Газовые, мазутные и газомазутные горелки

Применяемые в топках энергетических котлов горелки относятся к классу дутьевых горелок (с подачей воздуха от дутьевого вентилятора котла) без предварительного перемешивания горючего газа с воздухом.

Классификация горелок. Газовые и газомазутные горелки для энергетических котлов по способу подачи газа в воздушный поток классифицируют следующим образом:

- с центральной подачей газа; с периферийной подачей газа;

- с комбинированной подачей газа (центрально-периферийной);

- с промежуточной подачей газа (между смежными потоками воздуха);

- с комбинированной регулируемой системой подачи газа, состоящей из промежуточной трубчатой подачи и узла центральной подачи газа, через который подается 10.30 % газа.

В последнем способе подачи трубчатая раздача газа конструктивно выполняется таким образом, чтобы в процессе можно было изменять направление истечения газовых струй. Применение узла центральной подачи газа позволяет повысить устойчивость пусковых режимов и осуществлять качественное регулирование при любой ориентации газовых струй из трубок.

Изменение направления истечения газовых струй в процессе наладки позволяет оптимизировать смешение и выгорание топлива в условиях конкретного котла и, соответственно, воздействовать на температуру в ядре факела и на выходе из топки.

По способу подачи воздуха горелочные устройства разделяются на дутьевые прямоточные, вихревые и прямоточно-вихревые.

Вихревыми горелками принято называть дутьевые горелочные устройства, содержащие закрученный поток воздуха.

В прямоточных горелках осуществляется единый способ подвода воздуха к их устью - аксиальный. В этих горелках на формирование структуры факела может оказывать влияние только форма устья горелки: круглая, прямоугольная, щелевая. Вихревые горелки различаются способом закручивания воздушного потока, сохраняя во всех случаях круглую форму устья.

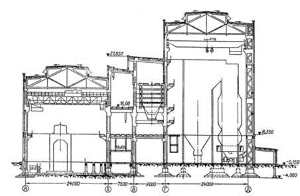

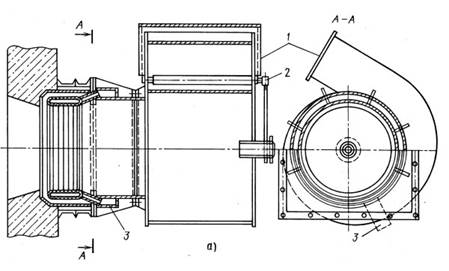

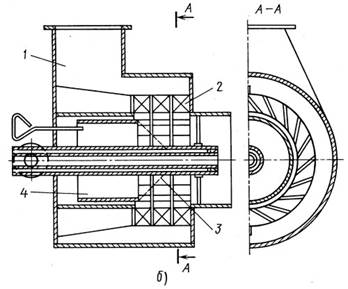

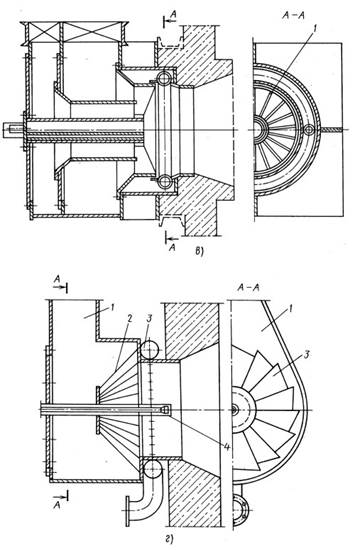

Существующие конструкции вихревых газогорелочных устройств по способу подвода воздуха можно разделить на несколько основных типов (рис. 2.4.9):

- с улиточным тангенциальным;

- с тангенциальным лопаточным;

- с аксиальным лопаточным;

- с аксиально-тангенциальным лопаточным.

Рис. 2.4.9. Вихревые газогорелочные устройства: а - с улиточным тангенциальным подводом воздуха; 1 - входной воздушный патрубок; 2 - языковой шибер; 3 - газовый коллектор; б - с тангенциальным лопаточным подводом воздуха; 1 - входной патрубок; 2 - завихритель; 3 - обтекатель (применяется при исследованиях модели); 4 - цилиндрический шибер; в - с аксиальным лопаточным подводом воздуха конструкции ЦКТИ; 1 - лопаточный завихритель; г - с аксиально-тангенциальным лопаточным подводом воздуха; 1 - входной патрубок; 2 - завихритель; 3 - газовый коллектор; 4 - форсунка

В горелках с улиточным тангенциальным подводом воздуха осуществляется камерный способ завихрения. Роль завихривающего устройства в таких горелках играет воздушный патрубок (короб).

В горелках с тангенциальным лопаточным подводом завихрение потока осуществляется с помощью ряда лопаток, ось которых расположена параллельно оси цилиндрического канала горелки.

При аксиальном подводе воздуха для крутки потока применяется только лопаточный завихритель, ось лопаток которого по отношению к оси горелки расположена радиально. При аксиальном подводе воздуха может быть осуществлен и камерный способ завихрения, однако применение его связано с неоправданным усложнением конструкции горелки и на практике он не применяется.

Аксиально-тангенциальный подвод воздуха занимает промежуточное положение между аксиальным и тангенциальным лопаточным подводами. Ось лопаток при таком подводе наклонена к оси горелки под некоторым углом. Это является отличительной особенностью горелок с аксиально-тангенциальным подводом воздуха.

Горелки с лопаточными завихрителями могут отличаться формой лопаток, поверхность которых выполняется плоской или профилированной. Однако эта особенность сказывается главным образом на гидравлических характеристиках регистра, а не на аэродинамической структуре потока за пределами завихривающего устройства.

Многие конструкции рассмотренных типов газогорелочных устройств различаются способом регулирования интенсивности крутки воздушного потока. На практике применяют три основных способа регулирования интенсивности крутки: изменением площади поперечного сечения входного патрубка горелок с камерным завихрителем (улиточным или простым тангенциальным) или изменением живого сечения лопаточных завихрителей; изменением угла наклона лопаток; перепуском части воздушного потока помимо завихрителя.

В горелках с тангенциальным улиточным подводом газа иногда используют языковой шибер, с помощью которого можно изменять поперечное сечение входного патрубка и, тем самым, регулировать интенсивность крутки потока. В горелках с тангенциальным лопаточным подводом воздуха изменение живого сечения завихрителя может быть осуществлено с помощью передвижного дискового или цилиндрического шибера.

Способ регулирования интенсивности крутки потока изменением угла наклона лопаток может применяться в любых горелках с лопаточными завихрителями. При повороте лопаток интенсивность крутки потока изменяется вследствие изменения как угла наклона лопаток, так и живого сечения завихрителя. Оба эти фактора, действуя в одном направлении, усиливают друг друга. В горелке с тангенциальным лопаточным подводом воздуха регулирование интенсивности крутки осуществляется поворотом лопаток вокруг оси. Поворотные лопатки применяются также в горелках с аксиальным лопаточным подводом воздуха.

При регулировании интенсивности крутки перепуском части воздушного потока мимо завихрителя максимальная интенсивность крутки достигается в том случае, когда весь необходимый для сжигания топлива воздух проходит через завихритель.

Известны конструкции горелок, в которых наряду с лопаточным завихрителем применен воздушный короб, имеющий форму улитки или простого тангенциального подвода. Такая форма короба выполнена не с целью завихрения воздушного потока, а для более совершенного подвода воздуха к основному завихривающему устройству.

Современные газомазутные горелки для энергетических котлов различаются еще по своим аэродинамическим и конструктивным признакам:

- по количеству раздельных воздушных потоков (каналов) - однопоточные, двухпоточные и многопоточные;

- по способу подачи рециркулирующих газов через горелки - в смеси со всем воздухом; в смеси с одним из потоков воздуха; отдельным каналом;

- по периметру крутки (с изложенными выше способами закрутки воздуха).

Важнейшие характеристики вихревых горелочных устройств определяются параметром крутки воздушного потока.

Характеристики горелок. Параметр крутки воздушного потока представляет собой отношение вектора момента количества движения к проекции вектора количества движения на ось струи и к диаметру круга, равновеликого сечению канала. В каналах с цилиндрическими насадками он может быть рассчитан по конструктивным характеристикам завихрителей по формулам, имеющимся в нормативной и справочной литературе.

В зависимости от параметра крутки определяются: количество рециркулирующих газов в приосевой зоне к корню факела, обеспечивающих надежность воспламенения и устойчивость горения топлива; скорость перемешивания и выгорания топлива; аэродинамическая дальнобойность факела; угол раскрытия факела; коэффициент аэродинамического сопротивления, а следовательно, потеря напора воздуха на горелке.

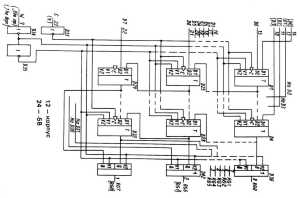

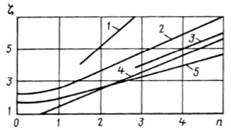

Сравнительная оценка гидравлических характеристик проточной части горелочных устройств в зависимости от параметра крутки n при различных способах закрутки воздуха показана на рис. 2.4.10.

Рис. 2.4.10. Изменение коэффициента гидравлического сопротивления Z каналов горелок в зависимости от параметра крутки n различных завихрителей: 1 - аксиального лопаточного с прямыми лопатками; 2 - тангенциального лопаточного с прямыми лопатками; 3 - улиточного; 4 - тангенциального лопаточного с прямыми лопатками в общем (групповом) коробе; 5 - аксиального лопаточного с профилированными лопатками

Форма амбразуры и ее конструктивные параметры существенно влияют на аэродинамические характеристики горелочных устройств. Определенное влияние оказывают также относительные размеры центральных труб (газовый коллектор, форсуночная труба и др.). Умелое использование этих параметров расширяет возможности рациональной организации топочных процессов.

Анализ накопленных экспериментальных данных свидетельствует о том, что наличие центральной трубы не оказывает существенного влияния на аэродинамические характеристики факела при относительных ее размерах, не превышающих ½ диаметра цилиндрического канала (d0 / d < 0,5). При увеличении относительных размеров (d0 /d > 0,5) аэродинамическая струя факела претерпевает серьезные изменения. Так, в горелках с камерным завихрением при этом происходит повышение скоростной неравномерности, в то время как в горелках с лопаточными завихрителями с увеличением d0 /d скоростная неравномерность несколько снижается. Для всех типов вихревых горелок с увеличением отношения d0 /d > 0,5 происходит уменьшение угла раскрытия факела.

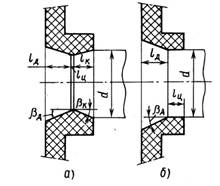

Практика показала, что угол раскрытия конуса амбразуры в ßд = 15...200 на сторону достаточно хорошо сочетается с углом развития факела. При некотором угле конического расширения устья (более 30…35° на сторону) происходит отрыв потока от стенки и резко возрастает неравномерность профиля скоростей на выходе из устья горелки или факел раскрывается на 180° при большой крутке потока.

На практике часто применяют биконические амбразуры, имеющие сужение с последующим расширением. В таких горелках сужение приводит к снижению скоростной неравномерности потока, а последующее расширение способствует уменьшению дальнобойности, увеличению угла раскрытия факела и расширению зоны отрицательных токов за пределами узкого сечения.

Пережим в устье вихревых горелок способствует резкому сокращению зоны отрицательных токов в пределах амбразуры. Так, в горелочных устройствах с тангенциальным лопаточным подводом уже при dK/d ≤ 0,9 в узком сечении пережима совершенно отсутствуют отрицательные токи при каких угодно значениях угла установки лопаток и сколь угодно большой интенсивности крутки. Отрицательные токи появляются в объеме топки вне пределов амбразуры. Благодаря этому элементы горелки и форсунка не подвергаются омыванию высокотемпературными газами и не обгорают.

Схемы проточной части наиболее употребляемых амбразур показаны на рис. 2.4.11.

Рис. 2.4.11. Амбразуры газомазутных горелок: а - биконическая; б – диффузорная

Амбразуры выполняются разводкой труб экранов, которые в пределах амбразуры должны быть ошипованы и покрыты карбокорундовой обмазкой. Допускается выполнение амбразур из фасонного шамотного кирпича марки ША-1 и муллитокарбокорундового кирпича марки ВГЛ-1,4.

Выбор конструктивной схемы и организации рабочего процесса горелок производится с учетом изложенного выше в зависимости от конкретных условий их применения и требований, предъявляемых нормативными документами как к горелкам, так и к показателям топочного процесса котла в целом.

Дата добавления: 2023-10-16; просмотров: 283;