Технологические предпосылки автоматизации. Вариантность технологических процессов

Вариантность технологических процессов. Автоматизация становится действительно эффективной, когда она основывается на прогрессивных технологических процессах и ею завершается большая предварительная работа по отработке типовой технологии. Принципиальная особенность автоматизации состоит в расширении технологических возможностей производства а не в повторении старых технологических процессов.

Большинство существующих технологических процессов обработки металлов давлением страдает расчлененностью и многооперационностью, что в сочетании с ручным обслуживанием прессов приводит к низкой производительности труда. Обязательным условием, предшествующим автоматизации, должен быть пересмотр и переработка существующих технологических процессов, устранение неоправданной многооперационности, ибо чем сложнее и длиннее технологический маршрут изготовления детали, тем сложнее такой процесс автоматизировать.

Проблему автоматизации процессов ковки и штамповки нельзя сводить лишь к оснащению существующих машин средствами автоматизации, в том числе электронными, с последующим объединением их в автоматические или автоматизированные линии. Для использования огромных возможностей, заключенных в рационально организованном автоматизированном процессе, нужно прежде всего переосмыслить технологический процесс в целом, включая конструкцию изделия, тип оборудования и т. д.

Выше приводился пример (см. рис. 1 и 2) изготовления одной и той же детали при использовании различных технологических процессов. Правда, и в том, и в другом процессе для получения детали применялась горячая штамповка. В большинстве случаев при выборе варианта технологического процесса приходится решать более сложные проблемы, связанные с переводом изготовления детали методом горячей штамповки на изготовление холодной объемной штамповкой и наоборот.

Это весьма характерно для обработки металлов давлением и является ее большим преимуществом, так как наличие вариантности технологических процессов изготовления одной и той же детали свидетельствует о резервах производства и является источником его развития.

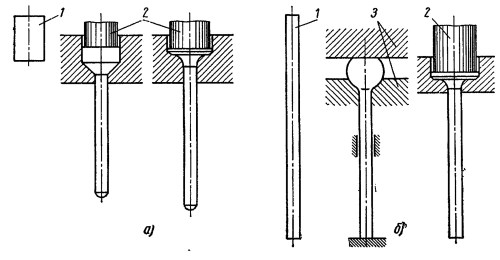

Рассмотрим еще один пример — изготовление клапана (рис. 4).

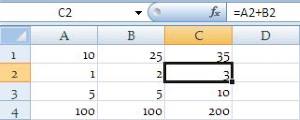

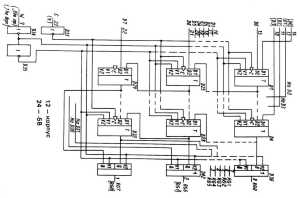

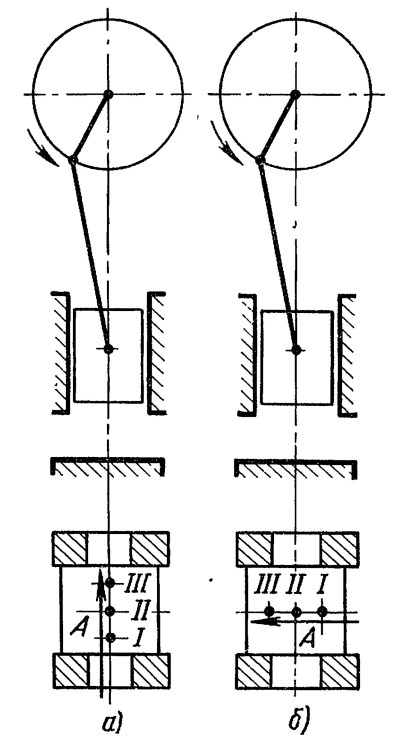

В настоящее время автоматизация процесса штамповки клапанов автомобильных двигателей осуществляется на основе двух технологических вариантов. В первом варианте технологического процесса применяется процесс прямого выдавливания, осуществляемый за один или два перехода (рис. 4, а).

Рис. 4. Варианты автоматизированных технологических процессов изготовления клапана: 1 — заготовка; 2 — пуансон; 3 — контакты электровысадочной установки

Преимущество этого процесса состоит в том, что благодаря благоприятной схеме напряженного состояния обеспечивается высокая пластичность и качество получаемой поковки, если при этом соблюдается оптимальный температурно-скоростной режим деформации.

Эта схема формоизменения позволяет получить качественные клапаны с полостью даже из малопластичной жаропрочной стали. Однако в процессе выдавливания возникают повышенные усилия деформирования, отрицательно влияющие на стойкость штампа. Поэтому в условиях автоматизации необходимо предъявлять повышенные требования к проектированию матриц и к их стойкости.

Второй вариант технологического процесса изготовления клапана состоит из операций электровысадки с набором головки в процессе ее нагрева и формовки (рис. 4, б). По сравнению с первым вариантом указанный способ снижает усилия деформирования. Однако здесь схема напряженного состояния менее благоприятна для обеспечения высокой пластичности; она может нарушить стабильность технологии штамповки и непрерывность автоматизированного процесса. Возможности этой схемы деформирования по сравнению с выдавливанием значительно меньше, особенно при штамповке труднодеформируемых малопластичных металлов.

Сейчас во всех областях обработки металлов давлением изыскиваются способы, облегчающие переход к автоматизации. Это особенно относится к серийному и крупносерийному производству. Работы в этом направлении ведутся в основном по пути создания более совершенных машин, применения оптимального технологического маршрута изготовления детали на существующем оборудовании, а также рациональной организации труда на линии.

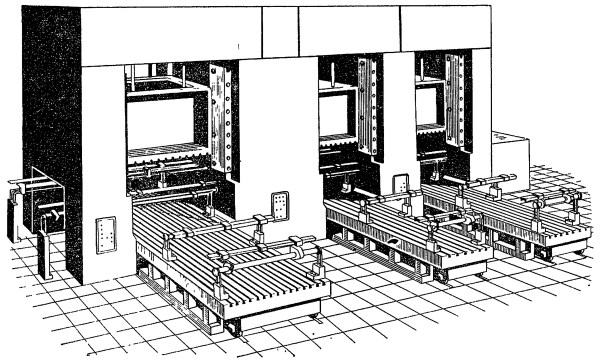

В цехах листовой штамповки получают применение прессы секционного типа (рис. 5). Секционный пресс состоит из объединенных на одной станине нескольких (двух-трех) прессов. Благодаря этому технологический процесс листовой штамповки удается осуществить на одной машине, а не как обычно — на нескольких машинах. При этом значительно облегчается вопрос транспортировки деталей между переходами штамповки и сокращается технологический цикл. Использование секционных прессов позволяет автоматизировать многие технологические процессы.

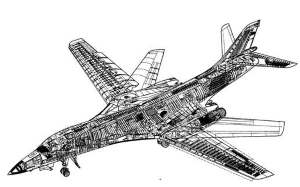

Рис. 5. Многопозиционный пресс-автомат секционного типа

Помимо использования секционных прессов, большие возможности для автоматизации заложены в объединении на одном обычном прессе нескольких операций путем установки ряда связанных между собой штампов или совмещения этих операций в одном штампе. Сейчас промышленностью освоена гамма листоштамповочных прессов с большими межштамповыми пространствами. Длина столов прессов значительно увеличена. Это позволяет устанавливать на них несколько штампов с простейшими средствами автоматизации передвижения полуфабрикатов. При этом штампы должны иметь общую плоскость передачи деталей.

Уже давно при штамповке на горячештамповочных прессах на одной машине объединяются несколько переходов (см. рис. 1 и 2). Здесь обычно наиболее нагруженной является последняя формообразующая операция. В случае ее внецентренного расположения, особенно при штамповке с усилиями, близкими к номинальным, большую роль играет правильный выбор направления штамповки.

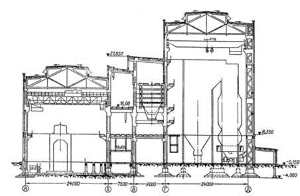

Если плоскость штамповки перпендикулярна плоскости перемещения кривошипно-шатунного механизма (рис. 6, а), то при оптимальных величинах зазоров в шарнирах кривошипношатунного механизма и направляющих ползуна внецентренное приложение нагрузки может вызвать значительные дополнительные изгибающие напряжения, не учитываемые обычно при прочностном расчете эксцентрикового вала. При уменьшении зазоров по боковым направляющим ползуна, с тем чтобы они воспринимали внецентренную нагрузку, появляется опасность заклинивания ползуна вследствие изгиба стоек пресса.

Рис. 6. Выбор плоскости штамповки на КГШП: А — перемещение полуфабриката; I — III — переходы штамповки

Если не удается поместить наиболее нагруженный ручей в центр пресса (см. рис. 2), то принимать направление штамповки, показанное на рис. 6, а, нельзя. В этом случае направление штамповки должно быть таким (см. рис. 6, б), при котором направление перемещения детали в процессе штамповки совпадает с плоскостью перемещения кривошипно-шатунного механизма пресса. Здесь внецентренная нагрузка воспринимается только направляющими ползуна пресса.

Однако при этом нужно следить за тем, чтобы в процессе штамповки на любой операции боковые усилия воспринимались одними направляющими ползуна, иначе будет иметь место быстрый выход из строя инструмента.

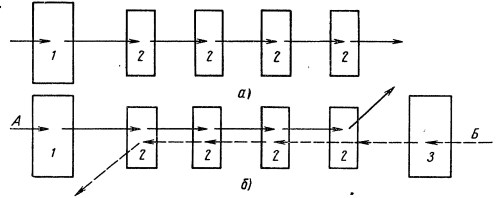

Большую роль играет рациональная организация труда. Во многих случаях автоматизация серийного производства экономически невыгодна из-за небольших партий штампуемых деталей, частой смены инструмента и др. Если для серийного производства запроектировать автоматизированную линию по схеме, показанной на рис. 7, а, то из- за сложности наладки инструмента вытяжного пресса (около одной смены) линия была бы загружена максимально на 50%, остальное время затрачивалось бы на наладку инструмента.

Рис. 7. Выбор схемы расположения оборудования

При расположении оборудования по схеме, показанной на рис. 7, б, когда вытяжные прессы 1 и 3 установлены в начале и конце линии, возможна такая организация труда, при которой линия может быть рентабельной и ,в условиях серийного производства. При этом один вытяжной пресс всегда находится в наладке.

В случае, когда переналаживается пресс 3, технологический процесс осуществляется в направлении по стрелке А, если пресс 1, то — в направлении по стрелке Б. Переналадка обрезных прессов 2 обычно не вызывает осложнений и может быть произведена наладчиками между сменами или самими штамповщиками, особенно если прессы оснащены выдвижными плитами. Загрузка такой линии может быть очень высокой, превышающей 80%.

Выбор технически рациональных и экономически эффективных технологических процессов в условиях автоматизации является сложной задачей. Постоянное совершенствование технологии, конструкций машин, методов организации производства исключает однозначность или постоянство решения проблемы вариантности технологического процесса. Критерием при оценке правильности выбора технологического процесса может быть себестоимость изготовления единицы продукции. В отдельных случаях такими критериями могут быть темпы развития данного производства, условия безопасности и охраны труда.

Кроме отмеченного, выбор автоматизированного технологического процесса (по С. А. Артоболевскому) зависит и от специфических особенностей автоматизированного производства: возможности конструктивного оформления устройств, автоматизирующих все рабочие и вспомогательные операции, необходимые для осуществления технологического процесса; достижения приблизительно одинаковой длительности технологического цикла по операциям; выбора установочных баз, обеспечивающих и облегчающих автоматизацию фиксации, загрузки, выгрузки и транспортировки заготовок; стабильности и точности получаемых изделий; возможности безаварийной работы; достаточной стойкости инструмента, позволяющей работать без остановки в течение заданного промежутка времени.

Дата добавления: 2023-10-05; просмотров: 219;