СИСТЕМЫ ОТКРЫТОЙ РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ ПОЛЕЗНЫХ ИСКОПАЕМЫХ

5.1. Общие сведения

Под системой открытой разработки месторождения понимается определенный порядок выполнения во времени и в пространстве горно-подготовительных, вскрышных и добычных работ. В условиях данного карьера принятая система разработки должна обеспечивать безопасную, экономичную и наиболее полную выемку кондиционных запасов полезного ископаемого при соблюдении мер по охране окружающей среды.

При разработке горизонтальных и пологих залежей горно-подготовительные работы заканчиваются в период строительства карьера. В этом случае в процессе эксплуатации месторождения отпадает необходимость вскрытия новых горизонтов и система разработки характеризует порядок выполнения вскрышных и добычных работ. В случае добычи полезных ископаемых, выходящих непосредственно на поверхность, вскрышные работы отсутствуют или не имеют существенного значения. Тогда система разработки характеризует порядок выполнения добычных и горно-подготовительных работ по вскрытию новых горизонтов.

Для выполнения вскрышных, добычных и горно-подготовительных работ в определенном объеме и порядке применяется различное горное и транспортное оборудование. На карьерах необходимо стремиться обеспечить такую технологию, при которой все основные и вспомогательные процессы и операции полностью механизированы, а применяемые машины и механизмы по своей мощности и производительности взаимоувязаны и обеспечивают заданный темп горных работ, что соответствует принципам комплексной механизации. Комплексная механизация открытых горных разработок имеет своей целью не только замену тяжелого ручного труда механизированным, но и получение наилучших технико-экономических показателей. Поэтому для выполнения основных и сопутствующих им вспомогательных процессов и операций изыскиваются по возможности наилучшие технические решения, которые позволяют получить высокие экономические результаты. Комплекс горного, транспортного, дробильно-сортировочного и вспомогательного оборудования на карьере, обеспечивающий планомерную выемку горной массы в забоях и перемещение вскрыши на отвалы, а полезного ископаемого к складам и потребителям, составляет структуру комплексной механизации карьера. Система разработки месторождения и структура комплексной механизации данного карьера взаимосвязаны.

Параметры элементов системы разработки (высота уступов, ширина рабочих и нерабочих площадок, длина фронта работ, скорость подвигания фронта работ, размеры панелей и заходок и др.) взаимосвязаны с рабочими параметрами и мощностью комплекса оборудования. Поэтому они должны рассматриваться в единстве на основе единой методики расчета технологии производства вскрышных и добычных работ и технологических характеристик комплекса оборудования. Для осуществления такого единства технологии и комплексной механизации открытых разработок акад. В. В. Ржевским введено понятие технологических комплексов вскрышных и добычных работ как совокупности комплексов оборудования и технологических решений (в первую очередь по системам разработки и вскрытию, их параметрам), совместно обеспечивающих безопасное, высокопроизводительное и экономичное выполнение горных работ в заданных объемах. Технологические комплексы горных работ различаются типами применяемых комплексов оборудования, а их варианты — моделями и параметрами горного и транспортного оборудования, а также вариантами с технологической расстановки оборудования. При одинаковом оборудовании технологический комплекс может быть организован различным взаимным положением оборудования в плане и по высоте рабочей зоны карьера. При этом изменяются только технологические параметры вскрышных и добычных работ. Такие варианты технологических комплексов называются схемами э к с к а в а ц и и.

5.2. Элементы системы разработки и их параметры

К элементам системы разработки относятся уступы, фронт работ уступа, фронт работ карьера, рабочая зона карьера, рабочие площадки, транспортные и предохранительные бермы.

Уступы. Главным параметром уступа является его высота hy, которая оказывает непосредственное влияние на производительность оборудования, качество добытого полезного ископаемого, угол откоса бортов карьера, длину фронта работ, протяженность транспортных коммуникаций, объем горно-капитальных работ и т.д. Высота уступа устанавливается с учетом комплексного влияния указанных выше факторов. Основным требованием при установлении высота уступа является безопасное ведение горных работ при использовании горного оборудования определенного типоразмера. При разработке горизонтальных и пологих месторождений высота уступа часто предопределяется мощностью залежи и покрывающих пород. Для наклонных и крутых месторождений высота уступа устанавливается исходя из параметров горного оборудования и требований к качеству полезного ископаемого. В случае разработки однородных вскрышных пород и мощных залежей простого строения высота уступа принимается максимальной исходя из параметров горного оборудования, так как при этом уменьшаются затраты на подготовку скальных пород к выемке и на их транспортирование. При этом в соответствии с Правилами технической эксплуатации при разработке скальных и полускальных пород высота уступа не должна превышать максимальную высоту черпания экскаватора более чем в 1,5 раза при условии, что высота развала не будет превышать максимальную высоту черпания экскаватора при однорядном и двухрядном вгрызании. В случае многорядного взрывания высота развала может быть в 1,5 раза больше максимальной высоты черпания экскаватора, однако при экскавации пород в этом случае необходимо принимать меры, исключающие образование и произвольное обрушение козырьков и нависей. При верхней погрузке экскаваторами с удлиненным рабочим оборудованием высота уступа определяется параметрами экскаваторов. При разработке сложно-структурных залежей потерн и разубоживание увеличиваются с увеличением высоты уступов. В этом случае высота уступа не должна превышать высоты черпания экскаватора. Иногда с целью уменьшения потерь при разработке уступ разделяется на два подуступа.

Опыт разработки месторождений простого строения показывает, что рациональная высота уступа находится в пределах 11— 14 и 16—19 м соответственно для экскаваторов с ковшом вместимостью 3—5 и 8—12,5 м3. В конкретных условиях высота уступа определяется с учетом перечисленных выше факторов и может отклоняться от указанных выше значений.

Угол а откоса уступа зависит от физико-технических свойств горных пород, применяемого оборудования и продолжительности стояния уступов.

Рабочая площадка уступов. Минимально допустимая ширина рабочих площадок уступов зависит в основном от размеров выемочно-погрузочных машин, вида карьерного транспорта, схемы движения транспортных средств, высота уступов, крепости пород. Минимальная ширина Вр.п рабочей площадки при разработке скальных пород с использованием мехлопат и колесного транспорта складывается из ширины х развала взорванной породы, безопасного расстояния С от нижней бровки развала до транспортной полосы, ширины Т транспортной полосы, ширины Пв промплощадки для вспомогательного оборудования и ширины z бермы безопасности (рис. 5.1).

Рис. 5.1. Схема к определению ширины рабочей площадки уступа

При разработке мягких пород вместо ширины развала принимается ширина А заходки по целику. Ширина х развала зависит от свойств пород, методов взрывания, величины и типа зарядов ВВ, расположения зарядов па уступе, высоты уступа, порядка взрывания скважин. Для ориентировочных расчетов можно принимать следующую ширину развала: в легковзрываемых породах

x= 1,2hy,, в средневзрываемых x=2,3hy и в трудновзрываемых x=3hy. Ширина транспортной полосы зависит от типа транспортных средств и схемы их движения. Величина Пв принимается равной 2,5—3,5 м. Ширина бермы безопасности определяется шириной призмы возможного обрушения.

При использовании мехлопат ЭКГ-5 и ЭКГ-8 и железнодорожного транспорта минимальная ширина рабочей площадки составляет соответственно 26—31 и 29—33 м в мягких породах, 39— 52 и 45—60 м в скальных. В случае использования автотранспорта ширина рабочей площадки составляет 23—30 и 37—52 м соответственно в мягких и скальных породах.

Фронт работ уступа — часть уступа по длине, подготовленная к производству горных работ. Подготовка фронта работ уступа заключается в' создании на уступе рабочей площадки необходимой ширины и в подводе транспортных и энергетических коммуникаций для обеспечения работы горного и транспортного оборудования. Суммарная протяженность фронтов работ отдельных уступов составляет фронт работ карьера, который подразделяется на вскрытие измеряемый длиной фронтов, работ вскрышных уступов, и добычной, измеряемый длиной фронтов работ добычных уступов.

Создание первоначального фронта работ уступа и его перемещение в процессе работ не могут осуществляться произвольно. Нарезку уступов (путем

проведения разрезных траншей) и перемещение фронта работ производят таким образом, чтобы в процессе разработки обеспечить заданное число вскрышных и добычных забоев.

Первоначальный фронт горных работ может быть расположен вдоль длинной и короткой осей карьерного поля, а также концентрически.

Расположение фронта работ вдоль длинной оси карьерного ноля создает благоприятные условия для интенсивной разработки месторождения и создания больших объемов вскрытых запасов. Однако такое расположение фронта требует выполнения большого объема горно-капитальных работ при строительстве карьера и большой длины транспортных коммуникаций. Его целесообразно применять при малой мощности вскрышных пород. При расположении фронта работ вдоль короткой оси объемы горно-капитальных работ и длина транспортных коммуникаций относительно небольшие. Но при этом резервы увеличения производительности карьера и создания вскрытых запасов полезного ископаемого ограничены. Усложняются вскрытие уступов и эксплуатация транспортных коммуникаций из-за часто их переустройства. Так располагать фронт целесообразно при большой мощности вскрыши. В этом случае, как правило, используются мобильные виды транспорта. Концентричное расположение фронта вызывает необходимость изменения его протяженности в процессе работы карьера. Такое расположение фронта обеспечивает минимальные объемы горно-капитальных работ и высокий темп углубки.

Фронт работ уступа может перемещаться параллельно длинной или короткой оси карьерного поля от одной его границы к другoй (однобортовая выемка), параллельно длинной или короткой карьерного поля от промежуточного положения к границам (двухбортовая выемка), радиально от центра выемочного слоя к его границам или от периферийных участков к центру, по вееру с поворотным пунктом, расположенным на границе карьерного ноля или вблизи нее. Длина фронта работ уступа Lф.у и скорость его подвигания vф должны обеспечивать работу экскаваторов с заданной годовой эксплуатационной производительностью, определяемой по формуле

Пэг. = hу * Lф.у * vф / Nэ.у (5.1)

где Nэ. - количествоэкскаваторов, работающих на данном уступе.

Число экскаваторов на уступе может быть различным при использовании мощного оборудования желательно на уступе один экскаватор, производительность которого равняется запланированному объему работ. Это позволяет улучшить организацию работ на уступе и способствует повышению производительности оборудования.

При малой длине фронта работ и небольшой скорости его подвигания возникает необходимость отработки группы уступов одним экскаватором, что связано с периодической перестройкой транспортных коммуникаций. Перегон экскаваторов (особенно мощных) с уступа на уступ связан со снижением их производительности и нежелателен по техническим причинам.

При работе на уступе двух экскаваторов и более фронт работ уступа делится на отдельные экскаваторные блоки, длина которых для экскаваторов ЭКГ-5 и ЭКГ-8 составляет 500—600 и 1000— 1400 м соответственно при использовании автомобильного и железнодорожного транспорта.

Скорость подвигания фронта работ зависит от мощности оборудования, мощности залежи, производительности карьера и других факторов и изменяется в пределах 30—250 м в год. Обычно годовая скорость подвигания фронта работ изменяется в пределах 70—140 м.

Рабочая зона карьера — это зона, в которой осуществляются вскрышные и добычные работы. Она характеризуется совокупностью вскрышных и добычных уступов, одновременно находящихся в работе. Положение рабочей зоны определяется высотными отметками рабочих уступов и длиной их фронта работ. Рабочая зона представляет собой перемещающуюся и изменяющуюся во времени поверхность, в пределах которой осуществляются работы по подготовке и выемке горной массы. Она может охватывать один, два или все борта карьера. При строительстве карьера рабочая зона, как правило, включает только вскрышные уступы, а к окончанию горно-капитальных работ и добычные. Число вскрышных, добычных и горно-подготовительных забоев в рабочей зоне не может устанавливаться произвольно, так как от этого зависит выполнение планов по отдельным видам работ. В рабочей зоне карьера каждый экскаватор в процессе работы занимает определенную горизонтальную площадь Sб, которая характеризуется шириной рабочей площадки Шр.п и длиной Lб экскаваторного блока. Обычно Sб = 20—40 тыс. м2 при железнодорожном транспорте и Sб = 5—20 тыс. м3 при автомобильном транспорте.

Число экскаваторных блоков (панелей), которое может разместиться в рабочей зоне карьера, определяется по формуле:

Nб = Sр.з * kо f * kн / Sб (5.2)

где Sр.з - площадь горизонтальной проекции рабочей зоны, м2 kо =0,85-0,93—коэффициент, учитывающий наличие откосов уступов в рабочей зоне; f = 0,7—0,8 — коэффициент, учитывающий наличие резервных (нерабочих) блоков, kн -. коэффициент использования площади рабочей зоны.

В процессе разработки месторождения изменение рабочей зоны происходит различно. В период строительства карьера и освоения проектной мощности рабочая зона увеличивается в плане и по высоте при разработке месторождений любых типов. В период освоения проектной мощности карьера рабочая зона достигает максимального значения. При разработке горизонтальных и пологих месторождений высотное положение рабочей зоны изменяется незначительно (в основном вследствие изменения рельефа поверхности или погружения полезного ископаемого) и ее размеры в плане изменяются лишь частично за счет изменения конфигурации карьерного поля.

Горно-подготовительные работы в период эксплуатации таких месторождений отсутствуют. Рабочая зона при разработке горизонтальных и пологих залежей обычно непрерывна как по вскрышным, так и по добычным работам и сравнительно постоянна по размерам. Поэтому она называется сплошной. В условиях наклонных и крутых месторождений рабочая зона постепенно понижается вместе с углубкой горных работ. За счет нарезки новых уступов она увеличивается до тех пор, пока верхние горизонты не достигнут конечных или промежуточных (этапных) границ карьера на поверхности.

После достижения границ карьера на поверхности горные работы на верхних горизонтах прекращаются и рабочая зона смещается но вертикали (углубляется) и уменьшаются ее размеры. Поэтому при разработке наклонных и крутых залежей рабочая зона называется углубляющейся.

Основные показатели системы разработки: скорость подвигания уступов, скорость углубки карьера, производительность с единицы рудного и породного фронтов работ, производительность с 1 м2 рабочей зоны (вскрышной, добычной).

5.3. Классификации систем разработки

Правильный выбор системы разработки обеспечивает экономичную и безопасную разработку при рациональном использовании запасов месторождения и охрану окружающей среды.

Существует несколько классификаций систем открытой разработки. Наиболее распространенными являются классификации (табл. 5.1—5.3) проф. Е.Ф. Шешко — по направлению перемещения вскрышных пород в отвалы; акад. Н.В. Мельникова — по способу транспортирования вскрышных пород на отвалы; акад. В.В. Ржевского — по направлению подвигания фронта горных работ.

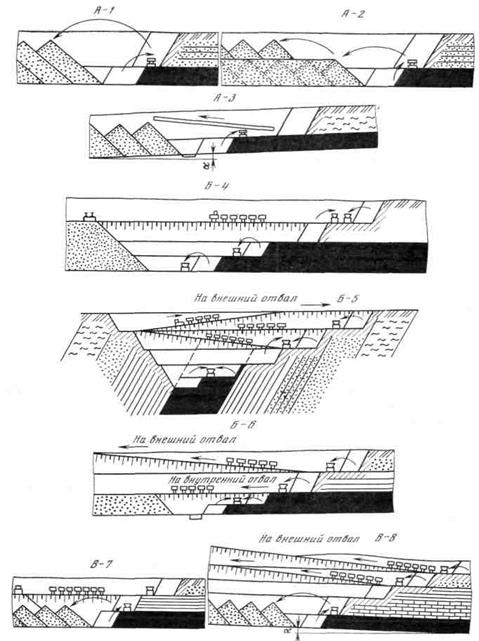

В основу классификации, предложенной проф. Е. Ф. Шешко (табл. 5.1 и рис. 5.2), положен признак перемещения вскрышных пород в отвалы. Эта классификация включает следующие группы систем:

Группа А включает системы с поперечным перемещением вскрыши в отвалы без применения транспортных средств (бестранспортные системы).

Группа Б включает системы с продольным (вдоль фронта) перемещением вскрыши в отвалы с применением транспортных средств (транспортные системы).

Группа В включает комбинированные системы с поперечным и продольным перемещением вскрыши в отвалы. Эти системы являются комбинацией транспортных и бестранспортных систем.

Системы с поперечной перевалкой вскрыши во внутренние отвалы являются технологически наиболее простыми и экономичными. Однако перевалка породы в рабочих органах экскаваторов ограничивает параметры этих систем и область их применения. Здесь жестко взаимоувязаны вскрышные и добычные работы, а объем вскрытых запасов строго ограничен.

Системы с продольной перевозкой вскрыши на отвалы более сложны и менее экономичны. Однако у них нет такой жесткой взаимоувязки вскрышных и добычных работ, а вскрытые запасы могут быть созданы в большом объеме. Область применения этих систем более широкая.

Таблица 5.1.

Классификация систем открытой разработки по Е.Ф. Шешко

| Группа систем А — с поперечным перемещением породы в отвал без транспортных средств | Группа систем Б — с продольным (фронтальным) перемещением породы в отвалы при помощи транспортных средств | Группа систем В — комбинированные |

| А-1 — с непосредственной перевалкой вскрышных пород | Б-4 — с транспортированием породы на внутренние отвалы на сравнительно короткие расстояния по путям с благоприятным профилем | В-7 — с частичным транспортированием породы на внутренние или внешние отвалы |

| А-2 — с кратной экскаваторной перевалкой вскрышных пород | Б-5 — с транспортированием породы на внешние отвалы на более значительное расстояние обычно по путям с неблагоприятным профилем | В-8 — с частичным бестранспортным перемещением породы на внутренние отвалы |

| А-3 — с забойными отвалообразователями | Б-6 — с транспортированием породы частично на внутренние и частично на внешние отвалы | |

| А-0 — с незначительным объемом вскрышных работ, когда способы перемещения породы в отвал не имеют существенного значения |

Все системы открытой разработки по этому признаку разделены на бестранспортные, транспортные и комбинированные.

Бестранспортные системы разработки характеризуются тем, что вскрышные породы перемещаются экскаваторами или отвалообразователями во внутренние отвалы. При системе разработки с непосредственной экскаваторной перевалкой вскрыши (рис. 5.2, А-1) перемещение породы из забоя до отвала производится вскрышными экскаваторами, обычно механическими лопатами и драглайнами, которые одновременно являются также отвальными экскаваторами.

При системе разработки с кратной экскаваторной перевалкой вскрыши (рис. 5.2, А-2) перемещение породы из забоя до отвала производится вскрышными и отвальными экскаваторами, работающими совместно.

Рис. 5.2. Классификация систем разработки по Е. Ф. Шешко

При системе разработки с перевалкой вскрыши отвалообразователями (рис. 5.2., А-3) перемещение породы из забоя до отвала производится консольными отвалообразователями и транспортно-отвальными мостами.

При всех бестранспортных системах разработки порода перемещается из забоя в отвалы поперек фронта работ, т. е. по кратчайшему расстоянию. Поэтому системы с перевалкой породы во внутренние отвалы являются наиболее простыми и, как правило, наиболее экономичными. Однако они могут применяться только при пологих углах падения и не слишком большой мощности пластов. Кроме того, при этих системах существует жесткая связь между вскрышными и добычными работами, так как количество вскрываемых запасов ограничивается рабочими параметрами и мощностью вскрышных и отвальных машин.

Транспортные системы разработки характеризуются перевозкой вскрышных пород при помощи транспортных средств.

При системе разработки с перевозкой во внутренние отвалы (рис 5.2, Б-4) порода перемещается на сравнительно короткое расстояние по пути с благоприятным профилем, обычно без подъема в грузовом направлении.

Система с перевозкой породы на внешние отвалы (рис. 5.2, Б-5) характеризуется перемещением породы на более значительные расстояния, обычно по пути с подъемом в грузовом направлении.

Система с перевозкой породы частично на внутренние и частично на внешние отвалы (рис. 5.2, Б-6)имеет признаки первых двух систем этой группы.

Транспортные системы разработки сложнее бестранспортных и менее экономичны. Но они могут применяться при любых условиях залегания месторождения и поэтому получили большее распространение. При этих системах зависимость между подвиганием вскрышного и добычного фронта работ менее жесткая, в зависимости от потребности можно вскрыть необходимое количество запасов.

Применяют также комбинированные системы, сочетающие признаки бестранспортных и транспортных систем. По признаку относительного преобладания перевалки или перевозки выделяют систему с частичной перевозкой пустых пород во внутренние или внешние отвалы (рис. 5.2, В-7)и систему с частичной перевалкой пустых пород во внутренние отвалы (рис. 5.2, В-8).

В первом случае благодаря частичной перевозке породы, обычно с верхних уступов, расширяется возможность использования технико-экономических преимуществ бестранспортных систем разработки. Во втором случае частичное применение перевалки породы во внутренние отвалы, обычно с нижних уступов карьера, позволяет улучшить технико-экономические показатели транспортных систем разработки, так как транспортные подступы к нижним горизонтам карьера оказываются обычно более трудными.

Относительная сложность и экономичность комбинированных систем разработки зависят от доли участия перевозки и перевалки. Чем больший объем пород будет разрабатываться по бестранспортной системе, тем экономичнее комбинированная система разработки.

В основу классификации, предложенной акад. Н. В. Мельниковым, положен способ производства вскрышных работ. Классификация включает следующие системы разработки: бестранспортную, экскаватор-карьер, транспортно-отвальную, специальную, транспортную и комбинированную (табл. 5.2).

Специальными названы системы разработки, при которых вскрышные породы удаляются: башенными экскаваторами, колесными скреперами, кабель-кранами или гидромеханизацией.

Классификация систем разработки, в основу которых положены направление перемещения вскрыши в отвалы и способ производства вскрышных работ, в неполной мере отражают порядок разработки месторождения. Эти классификации не характеризуют порядок производства добычных работ, а также порядок развития фронта и рабочей зоны карьера.

Наиболее универсальной является классификация систем разработки, в основу которой положены горно-геологические и геометрические предпосылки, характеризующие порядок производства вскрышных, добычных и горно-подготовительных работ.

В основу классификации, предложенной акад. В. В. Ржевским (табл. 5.3 и рис. 5.3), положены горно-геологические и горно-геометрические классификационные признаки, определяющие порядок ведения в карьере горно-подготовительных, вскрышных и добычных работ в пространстве и во времени, а именно: расположение фронта работ в плане, направление выемки пустых

Таблица 5.2.

Классификация систем открытой разработки по Н.В. Мельникову

| Система разработки | Основной технологический процесс по вскрыше | Отвалообразование | Направление развития фронта работ в плане | Высота рабочей зоны | Фронт работ |

| Бестранспортная | Рыхление | Внутреннее | Одностороннее по простиранию | Постоянная | Одинарный |

| Выемка и отвалообразо вание | То же, вкрест простирания | Переменная | |||

| То же, смешанное | |||||

| Двустороннее по простиранию | |||||

| То же, вкрест простирания | |||||

| То же, смешанное | |||||

| Транспортно-отвальная | Выемка | Внутреннее | Одностороннее по простиранию | Постоянная | |

| Дробление | |||||

| Отвалообра-зование | То же, вкрест простирания | ||||

| Двустороннее по простиранию | |||||

| То же, вкрест простирания | |||||

| Веерное | |||||

| Смешанное | |||||

| Транспортная | Рыхление | Внешнее | Односторонее по простиранию | Переменная | Сквозной |

| Погрузка | Внутреннее | То же, вкрест простирания | |||

| Дробление | Комбинированное | Двухстороннее по простиранию | |||

| Транспортирование | То же, вкрест простирания | ||||

| Отвалообра-зование | Веерное По периметру карьера Смешанное | ||||

| Специальная | Внешнее | Тоже | Постоянная Переменная | ||

| Комбинированная | Любая комбинация систем разработки |

Таблица 5.3

Классификация систем открытой разработки по В.В. Ржевскому

| Индекс группы | Группы систем | Индекс подгруппы | Подгруппа | Индекс системы | Системы разработки |

| С | Сплошные (с постоянным положением рабочей зоны) | СД | Сплошная продольная | СДО СДД | Сплошная продольная однобортовая Сплошная продольная двухбортовая |

| СП | Сплошная поперечная | СПО СПД | Сплошная поперечная однобортовая Сплошная поперечная двухбортовая | ||

| СВ | Сплошная веерная | СВЦ СВР | Сплошная веерная центральная Сплошная веерная рассредоточенная | ||

| СК | Сплошная кольцевая | СКЦ СКП | Сплошная кольцевая центральная Сплошная кольцевая периферийная | ||

| У | Углубочные (с переменным положением рабочей зоны) | УД | Углубочная продольная | УДО УДД | Углубочная продольная однобортовая Углубочная продольная двухбортовая |

| УП | Углубочная поперечная | УПО УПД | Углубочная поперечная однобортовая Углубочная поперечная двухбортовая | ||

| УВ | Углубочная веерная | УВР | Углубочная веерная рассредоточенная | ||

| УК | Углубочная кольцевая | УКЦ | Углубочная кольцевая центральная | ||

| УС | Смешанные (углубочно- сплошные) | УСД | Углубочно- сплошная продольная | УСДО | Углубочно-сплошная продольная однобортовая |

| УСП | То же, поперечная | УСПД | То же, поперечная двухбортовая | ||

| УСВ | То же, веерная | УСВР | Тоже веерная рассредоточенная | ||

| УСК | То же кольцевая | УСКЦ | То же кольцевая центральная |

Примечание. К наименованию системы добавляется: «с внешними (или внутренними) отвалами»

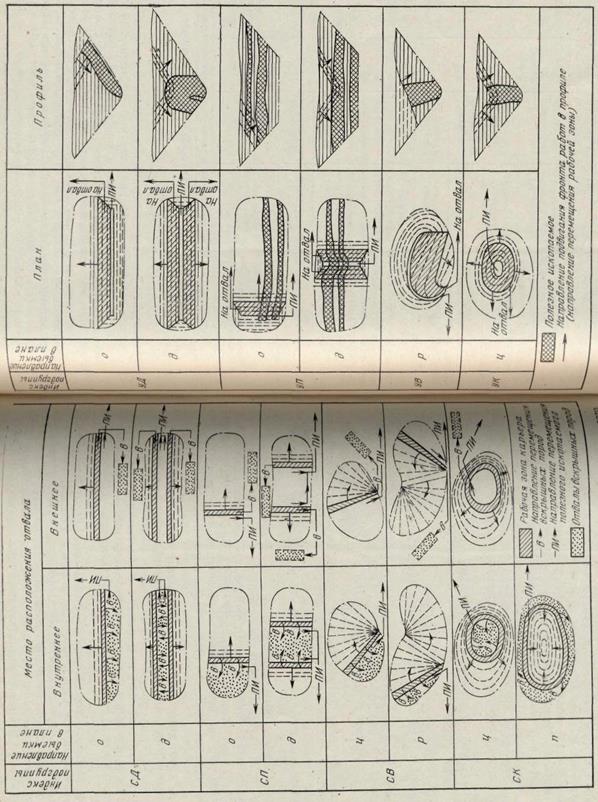

Рис. 5.3. Схемы систем открытой разработки месторождений по классификации

В. В. Ржевского:

а — сплошные системы (с постоянным положением рабочей зоны);

б — углубочные системы {с переменным положением рабочей зоны);

о — однобортовое направление выемки в плане; д – то же, двухбортовое;

ц — то же, центральное; п - то же периферийное; р — то же, рассредоточенное

пород и полезного ископаемого в плане, места расположения отвалов, изменение рабочей зоны по мере отработки месторождения, угол наклона слоя.

По классификации В. В. Ржевского (см. рис. 5.3) все системы разделены на сплошные с постоянной рабочей зоной и применяются в основном для крутопадающих и наклонных залежей. Для первой группы характерна постоянная или медленно и мало изменяющаяся рабочая зона, для второй —переменная.

Как сплошные, так и углубочные системы разработки в зависимости от расположения фронта работ в плане подразделяются на продольные — Д, поперечные — П, веерные — В, кольцевые — К системы. В зависимости от направления выемки продольные и поперечные системы могут быть однобортовыми или двухбортовыми, веерные — центральными и сосредоточенными, кольцевые центральными и периферийными.

Кроме того, системы характеризуются местом расположения отвалов (внутренние или внешние) и направлением выемки в профиле (горизонтальными, наклонными или крутыми слоями).

На рис. 5.3 схематично показаны некоторые наиболее распространенные

системы разработки горизонтальных и пологопадающих месторождений и крутопадающих наклонных месторождений. В группе сплошных, выделены следующие системы:

· продольная однобортовая с внутренними отвалами, слабопеременной рабочей зоной, отрабатываемой в верхней части горизонтальными, в нижней —наклонными слоями (см. рис. 5.3, СД);

· поперечная двухбортовая с внешними отвалами, постоянной рабочей зоной, отрабатываемой горизонтальными слоями (см. рис. 5.3, СП);

· веерная центральная с внутренними отвалами, постоянной рабочей зоной, отрабатываемой горизонтальными слоями (см. рис. 5.3, СВ). Веерная рассредоточенная отличается от веерной центральной тем, что поворотный пункт по мере отработки месторождения периодически переносится, вследствие чего карьерное поле разделяется на ряд последовательно отрабатываемых секторов;

· кольцевая периферийная с внутренними отвалами и слабо переменной рабочей зоной, отрабатываемой горизонтальными слоями (рис. 5.3, СК). Здесь горные работы начинаются от границы карьерного поля и перемещаются к его центру, а при кольцевой центральной, наоборот, от центра к границе.

В группе углубочных выделены следующие системы:

· продольная двухбортовая с внешними отвалами и переменной рабочей зоной, отрабатываемой горизонтальными слоями (рис. 5.3, УД);

· поперечная однобортовая с внешними отвалами и переменной рабочей зоной, отрабатываемой горизонтальными слоями (рис. 5.3, УП);

· кольцевая центральная с внешними отвалами и переменной рабочей зоной, отрабатываемой горизонтальными слоями рис. 5.3, УК).

Технологическая классификация систем открытой разработки. Исходя из сложившейся практики применения различных классификаций и потребностей проектирования и планирования горных работ, целесообразно объединить указанные классификации, учтя при этом обе группы классификационных признаков — способ перемещения вскрыши, как важнейший технологический производственный процесс, а также конструкцию рабочей зоны и порядок развития в ней горно-подготовительных, вскрышных и добычных работ, как важнейший признак технологии открытых горных работ. В предложенной классификации выделены следующие группы на основе классификационных признаков, расположенных по значению в убывающем порядке (табл. 5.4).

В зависимости от способа перемещения вскрыши системы открытой разработки делятся на три класса — бестранспортные транспортные и комбинированные.

В классе транспортных систем выделены два подкласса - сплошные с постоянной высотой рабочей зоны и углубочные - с переменной высотой рабочей зоны.

Таблица 5.4

Технологическая классификация систем открытой разработки

| Индекс системы | Наименование систем разработки в зависимости от | Условия применения систем разработки | |||

| способа перемещения вскрыши | развития рабочей зоны | расположения фронта работ в плане | направления перемещения фронта работ | ||

| А | Бестранспортная | Сплошная | Продольная Поперечная | Одно или двухбортовая | Горизонтальные и пологие залежи и пласты относительно небольшой мощности (до 20—30 м) и небольшой мощности вскрыши (до 20—45 м) |

| Веерная | Центральная или рассредоточенная | ||||

| Кольцевая | Центральная или периферийная | ||||

| Б | Транспортная | Сплошная | Продольная Поперечная | Одно или двухбортовая | Горизонтальные и пологие залежи и пласты большой мощности |

| Веерная Кольцевая | Однобортовая | ||||

| Углубочная | Продольная Поперечная | Одно или двухбортовая | Наклонные и крутопадающие залежи и глубоко залегающие месторождения | ||

| Веерная Кольцевая | Рассредоточенная Центральная | ||||

| В | Комбиниро ванная | Сплошная и углубочная | Любая комбинация систем разработки | Горизонтальные и пологие залежи большой мощности вскрыши, с переменным углом падения |

В зависимости от расположения фронта работ в плане и направления его перемещения классы и подклассы разделены соответственно на группы (продольные, поперечные, веерные и кольцевые) и подгруппы (однобортовые, двухбортовые, центральные, рассредоточенные, периферийные).

Классификационные признаки позволяют формировать наименование систем разработки. В зависимости от конкретных горно-геологических условий значение того или иного признака может меняться, что должно находить соответствующее отражение в наименовании системы разработки для данного месторождения.

Таким образом, на основе предлагаемой классификации может быть сформировано наименование системы разработки, наиболее полно характеризующее как способ перемещения вскрыши, так и конструкцию рабочей зоны, ее развитие в конкретных горно-геологических условиях, например:

· бестранспортная продольная однобортовая; транспортная сплошная с веерным однобортовым фронтом и внутренними отвалами;

· транспортная углубочная двухбортовая с поперечным расположением фронта работ и т. д.

Дата добавления: 2017-06-13; просмотров: 16774;