Чистовая и упрочняющая обработка поверхностей методами ППД.

Обтачивание и раскатывание. Эти методы применяют для отделки и упрочнения цилиндрических, конических, плоских и фасонных внутренних и наружных поверхностей. Инструментами являются ролики и шарики, которые перемещаются относительно заготовки. Поэтому перемещается и пятно контакта. В результате вся поверхность оказывается пластически деформированной: микронеровности сглаживаются в результате снятия микро выступов и заполнения микро впадин.

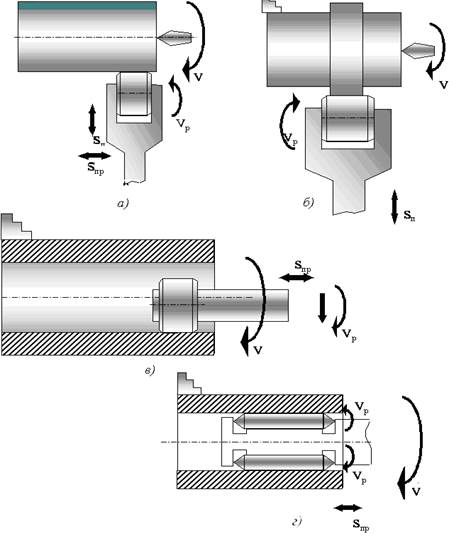

Обтачивание применяют, как правило, для наружных поверхностей, а раскатывание для внутренних цилиндрических и фасонных поверхностей (рисунок 1).

Рисунок 1

К вращающейся заготовке подводят закалённый гладкий ролик – обкатку (рисунок 1а), который под воздействием рабочих сил деформирует поверхность. С помощью продольной подачи заготовка обрабатывается. Аналогично обрабатывают заготовки и с поперечной подачи (рисунок 1б).

При раскатывании ролик- раскатка закреплена на консольной оправке (рисунок 1б). Более совершенным является раскатник (рисунок 1г) – инструмент, при помощи которого можно обрабатывать сразу несколькими роликами.

Обработку обкатыванием и раскатыванием чаще всего производят на токарных и карусельных станках. Обкатки и раскатки устанавливают вместо режущего инструмента, суппорты обеспечивают необходимую подачу. Раскатки можно устанавливать в пиноли задних бабок. Раскатывание глубоких отверстий производят на станках для глубокого сверления. Нагрев заготовок в местах контакта незначителен, поэтому охлаждение не используют. Для уменьшения трения применяют смазку веретяным маслом или керосином. Обкатывание и раскатывание лишь в незначительной степени исправляет погрешности предыдущей обработки.

Алмазное выглаживание – метод ППД при котором также получают малую шероховатость поверхности и её упрочнение. Сущность этого метода состоит в том, что оставшиеся после обработки резанием микронеровности поверхности выравнивает перемещением по ней прижатый алмазный инструмент.

Алмаз, закреплённый в державке, не вращается, а скользит с весьма малым коэффициентом трения. Рабочая часть инструмента выполнена в виде полусферы, цилиндра или конуса. Чем твёрже метал заготовки, тем меньше радиус скругления рабочей части алмаза.

Достоинством алмазного выглаживания является снижение шероховатости поверхности, отсутствие переноса на обрабатываемую поверхность посторонних частиц, возможность обработки тонкостенных деталей и деталей сложной конфигурации, простота конструкции выглаживателей. Обработку ведут, как правило, на токарных станках. Державку с подпружиненными наконечником с алмазом крепят в резцедержателе вместо резца. Движения заготовки и инструмента аналогичны движения при обтачивании.

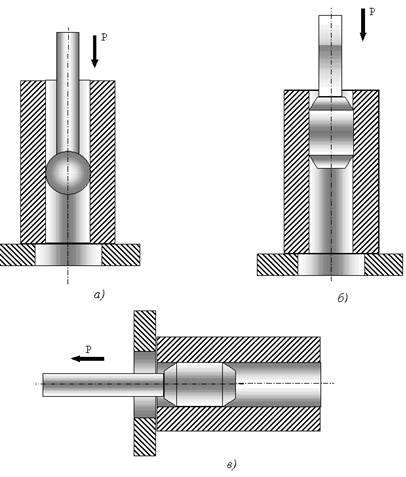

Калибрование отверстий производят для повышения их точности и получения поверхности высокого качества при высокой производительности. При калибровании жёсткий инструмент (шарик или дорн) (рисунок 2) с натягом перемещается в отверстии заготовки. Размеры поперечного сечения инструмента несколько больше размеров поперечного сечения отверстия.

Рисунок 2 – Калибрование отверстий

При этом инструмент сглаживает неровности, исправляет погрешности, упрочняет поверхность. Шарик проталкивается в отверстие штоком (рисунок 2а), а дорн закалённая оправка – перемещается сжимающей или растягивающей силой (рисунок 2б). Заготовки обрабатываются за один проход. Калибрование производят на прессах или протяжных станках. Для обеспечения правильного взаимного расположения инструмента и заготовки применяют самоустанавливающиеся приспособления с шаровой опорой. Заготовку не закрепляют.

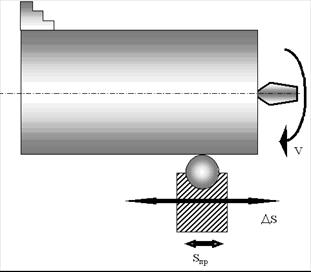

Для износостойкости деталей машин на поверхностях трения целесообразно выдавливать слабо заметные, прилегающие друг к другу канавки, которые необходимы для размещения смазки и размещения в них мелких частиц, образовавшихся в процессе изнашивания металла. Благодаря таким частицам значительно меньше изнашиваются трущиеся поверхности.

Канавки образуют вибронакатыванием. Упрочняющему элементу – шарику или алмазу, установленному в резцедержателе станка, помимо обычного движения (рисунок 3) сообщают при помощи специального устройства дополнительные движения d  c относительно малой амплитудой. Изменяя скорость, продольную подачу, амплитуду и частоту колебания, можно на обрабатываемой поверхности получать требуемый рисунок. Нанесение канавок одновременно упрочняет поверхность, а в некоторых случаях уменьшает предел текучести.

c относительно малой амплитудой. Изменяя скорость, продольную подачу, амплитуду и частоту колебания, можно на обрабатываемой поверхности получать требуемый рисунок. Нанесение канавок одновременно упрочняет поверхность, а в некоторых случаях уменьшает предел текучести.

Рисунок 3 –ббббжжж

Упрочняющую обработку применяют для увеличения предела усталости деталей. Методы упрочнения основаны на ударном воздействии инструмента, на материал обрабатываемой заготовки. При этом удары концентрируются на весьма малых поверхностях, в результате чего возникают очень большие местные давления. Зоны, воспринявшие удары, располагаются очень близко друг к другу. Это упрочняет поверхность детали, в ней возникают напряжения сжатия.

Наибольшее распространение получил дробеструйный наклёп. Готовые детали машин подвергают ударному действию потока дроби. Обработку производят в специальных камерах. Дробинки из чугуна, стали и других материалов с большой скоростью перемещаются потоком воздуха, а после удара о заготовку падают вниз и снова поступают в работу. Таким методом значительно повышают долговечность рессорных листов автомашин, пружин, лопаток турбин, штоков и штампов.

Дата добавления: 2017-02-13; просмотров: 3511;