К армирующим и матричным материалам.

Армирующие материалы подразделяют на порошкообразные и волокнистые. Порошковые материалы должны удовлетворять требованиям по химическому составу, размерам и форме отдельных фракций, по технологическим свойствам (насыпная масса, текучесть, прессуемость, спекаемость) при изготовлении изделий порошковой металлургией. Они не должны содержать загрязнений, влаги, масел и других примесей, должны храниться в условиях, исключающих окислительные процессы на поверхности порошковых зерен.

Армирующие волокна, используемые для получения КМ, должны иметь следующие свойства: малую плотность, высокую температуру плавления, минимальную растворимость в материале матрицы, высокую прочность во всем интервале рабочих температур, высокую химическую стойкость, технологичность, отсутствие фазовых превращений в зоне рабочих температур, отсутствие токсичности при изготовлении и эксплуатации. Применяют в основном три вида волокон: нитевидные кристаллы, металлическую проволоку, неорганические и поликристаллические волокна.

Нитевидные кристаллы (“усы”) рассматривают как наиболее перспективный материал для армирования металлов, полимеров, керамики. Сверхвысокая прочность в широком диапазоне рабочих температур, малая плотность, химическая инертность ко многим материалам матрицы и ряд других свойств делают их незаменимыми в качестве армирующих материалов. Однако широкое их внедрение сдерживается пока несовершенством технологии их получения в промышленных масштабах, сложностью ориентации их в материале матрицы, сложностью технологии деформирования изделий из композиций с нитевидными кристаллами и другие.

Металлическая проволока из высокопрочной стали, вольфрама, молибдена и других металлов имеет меньшую прочность, чем нитевидные кристаллы. Однако ее выпускают промышленно в больших количествах и в связи с более низкой стоимостью широко применяют в качестве арматуры, особенно для КМ на металлической основе.

Неорганические и поликристаллические волокна имеют малую плотность, высокую прочность и химическую стойкость. Широко применяют углеродные, борные, стеклянные и другие волокна для армирования пластмасс и металлов.

Основное назначение наполнителей - придание КМ специальных свойств. Например, волокнистые наполнители вводят с целью получения максимальных прочностных характеристик.

Матрица в армированных композициях является основой, придает изделию форму и делает материал монолитным. Материал матрицы должен позволять композиции воспринимать внешние нагрузки. Матрица принимает участие в создании несущей способности композиции, обеспечивая передачу силы на волокна. При нагружении за счет пластичности матрицы силы от разрушенных или дискретных (коротких) волокон передаются соседним волокнам. Передача нагрузки зависит прежде всего от качества соединений, т.е. от хорошей адгезии между компонентами КМ. Без этого невозможны передача нагрузки волокон и, следовательно, армирование.

Получению качественного соединения способствуют взаимная диффузия с образованием твердого раствора; поверхностное химическое взаимодействие между компонентами композиции; отсутствие на поверхности раздела каких-либо загрязняющих слоев.

При изготовлении композиции в жидкой фазе материал матрицы должен смачивать армирующий материал (волокно). Качество соединения зависит от смачиваемости волокон материалом матрицы, что обусловливается определенной степенью физического и химического сродства компонентов. Процесс смачивания сопровождается чаще всего частичным растворением волокон в материале матрицы или их химическим взаимодействием. Следовательно, смачивание почти всегда приводит к поверхностному разрушению волокна. Но без химического взаимодействия невозможно смачивание.

Смачивание зависит также от взаимного физического сродства компонентов, т.е. от соотношения их поверхностных энергий (рис.2).

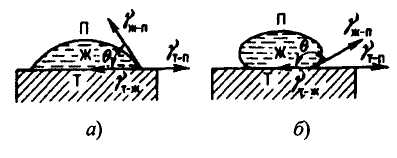

Способность жидкой матрицы смачивать или не смачивать наполнитель зависит от соотношения сил поверхностного натяжения на границах твердая фаза - жидкость (γт-ж), жидкость - пар (γж-п) и твердая фаза - пар (γт-п).

Если γт-п>γт-ж+γж-пcosθ, смачивание удовлетворительное, и наоборот, если γт-ж>γт-п+γж-пcosθ, смачивание неудовлетворительное. Исследование смачивания обычно проводят путем нанесения капли жидкого материала матрицы на подложку из материала наполнителя. О смачиваемости судят по величине краевого угла θ (рис.2,а,б).

Рис. 2. Схемы смачивания (а) и несмачивания (б) жидкой матрицей поверхности наполнителя: Т - твердая фаза; Ж - жидкость; П - пар

Смачивание может быть улучшено средствами, влияющими на первоначальное равновесие между силами поверхностного натяжения. Наиболее эффективные способы улучшения смачиваемости - нанесение на армирующие волокна специальных покрытий и введение в материал матрицы специальных легирующих добавок. Улучшить смачивание при пропитке волокон металлическими расплавами можно, применив ультразвуковую обработку жидкой фазы. В отдельных случаях положительный эффект может быть достигнут за счет повышения температуры расплава и увеличения времени нахождения композиции в жидком состоянии.

Таким образом, создавая новые КМ жидкофазными способами, следует принимать во внимание, что материал матрицы должен полностью смачивать армирующие волокна, не должен разъедать или иным способом разрушать волокна. Кроме того, матрице отводится роль защитного покрытия, предохраняющего волокна от механических повреждений и окисления.

Дата добавления: 2016-12-16; просмотров: 1568;