Технологический процесс

Прессформа изготовляемой модели деталей и литниковой системы состоит из острообразных легкосплавных материалов. Модельный состав в пастообразном состоянии запрессовывается в прессформы. После затвердевания модельного состава, прессформа раскрывается и модель выдавливается в ванну с холодной водой.

Модели соединяют в блоки по 2-100 штук (спаивание, склеивание, механическое сцепление) с единой литниковой системой и наносят на них слой и связующего раствора пылевидного огнеупорного материала (пылевидный кварц), связующие – гидролизованный раствор этилсиликата. Слой суспензии для их упрочнения и лучшей взаимной связи обсыпают песком и сушат 2-2,5 часа на воздухе или 20-40 мин в

Число наносимых слоев от 3-4 до 20 и более в зависимости от металлоемкости формы. Модели удаляют из оболочковой формы, выплавлением в горячей воде, для этого их погружают на несколько минут в бак с водой, нагревают до температуры 80-90°С. При выдержке модельный состав расплавляется, всплыв на поверхность ванны, оттуда периодически удаляется для нового использования. После извлечения из ванны, оболочку промывают и сушат в течение 1,5-2 часов при T=200°С. Затем оболочки устанавливают вертикально в опоки и вокруг засыпают сухой кварцевый песок, уплотняют его. После чего формы направляют в электрическую печь, в которой прокаливают до T=900-950°C. При прокалке частицы связующего спекаются с частицами огнеупорного материала, влага испаряется, выгорают частицы модельного состава.

§ Литье в кокиль.

Литье в кокиль, это процесс получения заготовок свободной заливкой расплавленного металла. Размеры рабочей полости кокиля больше размеров отливки на величину усадки. Расплав заливают через литниковою систему выполненную в его стенках, а питание массивных частей отливки осуществляется из прибыли.

Литье в кокиль применяется в производстве отливок из стали, серого чугуна, алюминия, магния, высокопрочного чугуна. Масса отливок от 1 до нескольких тысяч килограмм.. Конструкция разнообразная (простая, сложная). Точность отливок 12-15 квалитет Rz=80-20.

Достоинства:

· Исключение трудоемких операций, смеси приготовление, формовки, очистки от пригара

· Повышение качества отливок, обусловленное использованием металлических форм, повышение стабильности показателей качества.

· Улучшение условий труда. Меньшее загрязнение окружающей среды.

Недостатки:

· Сложность изготовления и ограниченная скорость.

· Необходимость применения сложных песчаных и металлических стержней при изготовлении отливок с полостями.

· Сложность получения тонкостенных, сильно оребренных отливок в следствии ускоренного охлаждения расплава при его заливке.

· Склонность отливок к образованию трещин и других дефектов из-за неподатливости формы.

§ Проектирование отливок.

1) Отливка должна иметь простую форму без выступов, острых уступов.

2) Габаритные размеры отливки должны быть как можно меньшими.

3) Разъем кокиля должен быть плоским.

4) Число разъемов форм и число стержней должно быть минимальным.

5) Трещина стенок при литье стальных отливок должна быть не менее 10-12мм.

6) Минимальные размеры отверстий получаемых при литье:

v чугун – dmin=10мм

v сталь – dmin=12мм

v алюминиевые – dmin=8мм

Для изготовления кокилей используют сталь, алюминий, медь. Стержни изготавливают песчаные, оболочковые, металлические.

Тех процесс

1. Рабочую поверхность кокиля очищают от ржавчины.

2. Нагревают кокиль до Т=140-180 С.

3. На рабочую поверхность кокиля наносят теплозащитные покрытия, для предохранения ее стенок, форм. Теплозащитные покрытия изготавливают из огнеупорного материала (пылевидный кварц, мел), связующего (жидкое стекло) и воды.

4. Нагрев кокиля до Т=150-350С в зависимости от сплава и толщины стенок отливки.

5. Сборка кокиля с установкой стержней.

6. Заливка металла.

7. Разбор кокиля.

8. Извлечение отливки из кокиля.

§ Литье в облицованный кокиль

В качестве облицовочной смеси используют формовочные смеси повышенной текучести.

Достоинства:

· Увеличивается точность отливки, благодаря металлической основе.

· Способность организации дифференцирования в пространстве процесса охлаждения каждого элемента отливки.

· Уменьшение опасности образования на отливке термического пригара.

· Повышение стойкости кокиля.

· Получение сложных отливок.

Недостатки:

· Повышение сложности и стоимости модельной оснастки.

Сущность способа

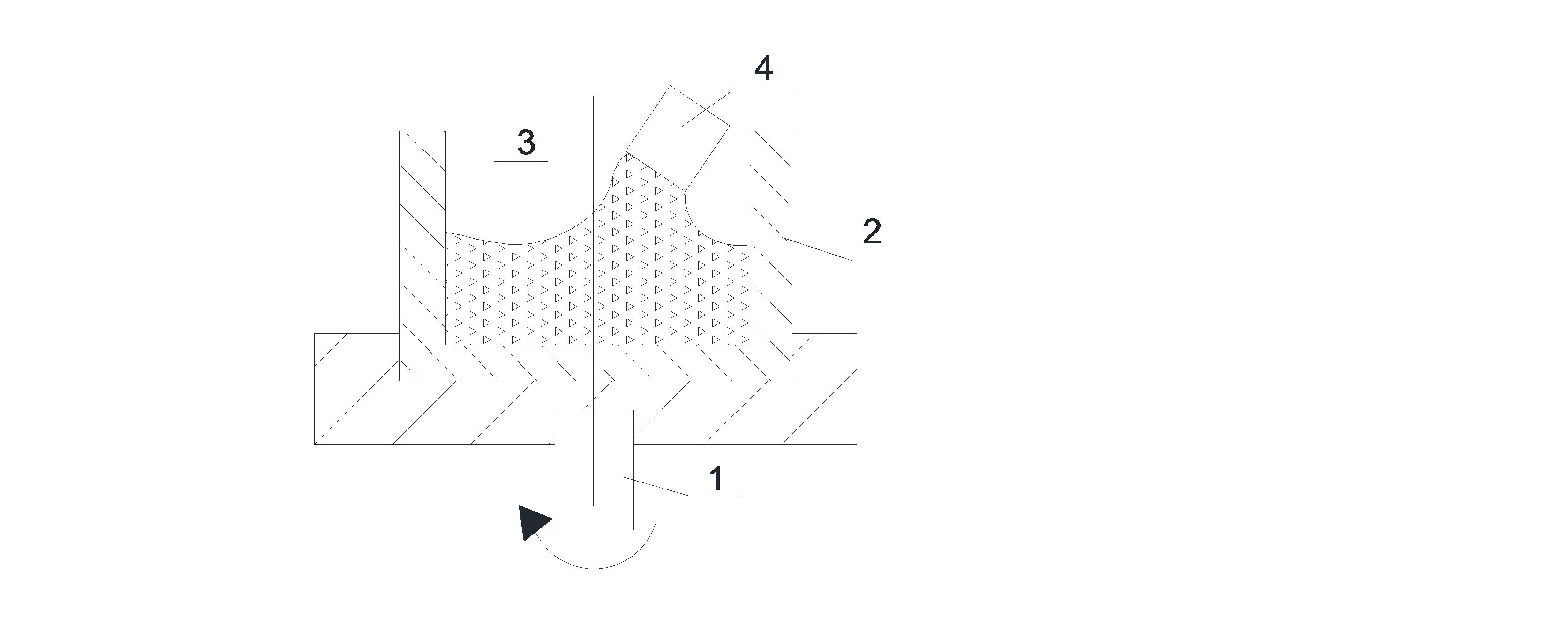

Модельную плиту с моделью нагревают до температуры 200-300С. На модельную плиту устанавливают нагретый до той же температуры кокиль. Зазор между кокилем и моделью из пескодувной машины задувается формовочная смесь с термореактивным связующим. Оболочка толщиной 3-5 мм формируется и упрочняется за счет теплоты кокиля и модели. После отверждения оболочке на кокиле, модели заливают. Аналогично изготавливается вторая половина кокиля. Кокиль собирают и заливают из ковша, расплавленным металлом.

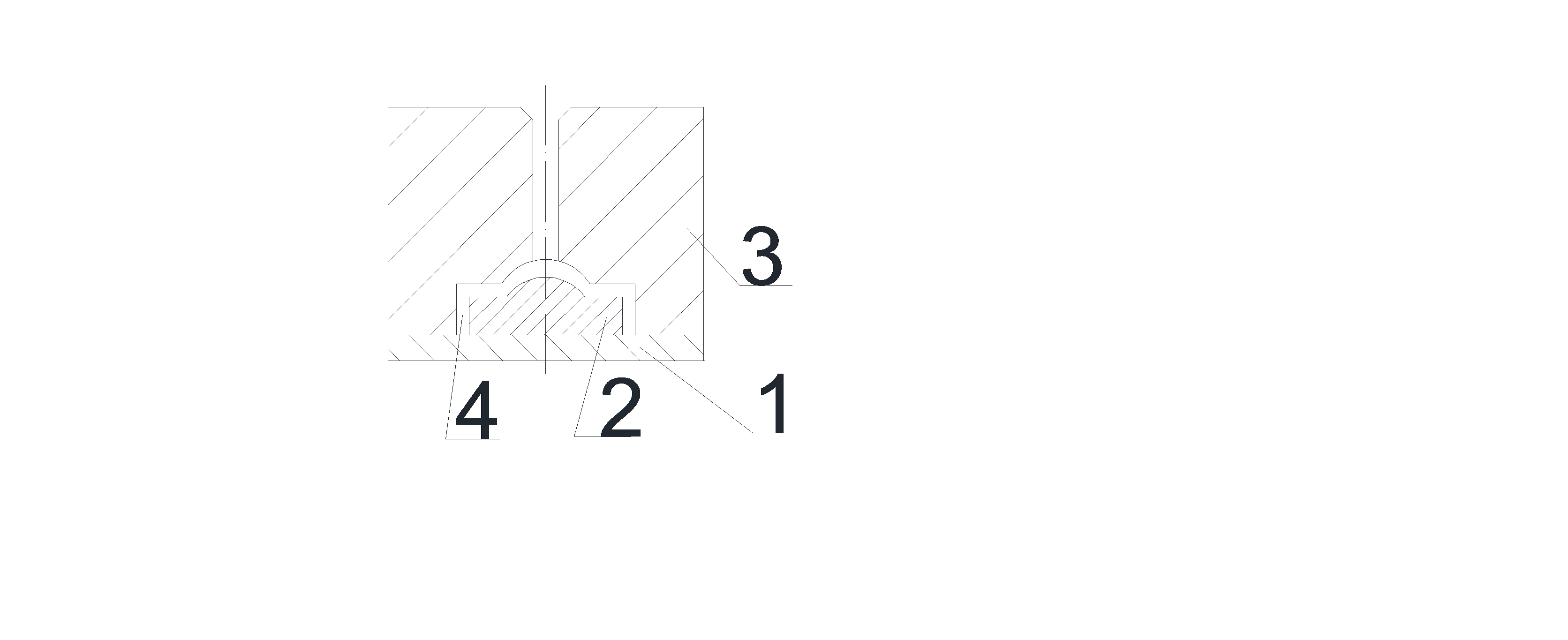

1- модельная плита

1- модельная плита

2- модель

3-кокиль

4- оболочка

Дефекты отливок при литье в кокиль:

· Газовые раковины

· Неметаллические включения

· Недоливы

· Трещины

· Усадочные раковины и пористость

§ Центробежное литье

Сущность способа заключается в том, что по вращающейся вертикальной или горизонтальной плоскости в цилиндрической изложнице, под действием центробежных сил формирует внутренние и наружные поверхности отливки. Используют многоразовые и одноразовые формы. Применяют при крупносерийном и массовом производстве, отливок типа тел вращения. При центробежном литье, массу и габариты отливок устанавливают в зависимости от конструкции машины. Качество поверхности и точность их изготовления определяют видом формы.

Достоинства:

§ Высокая плотность отливок

§ Повышенные механические свойства отливок (близки к свойствам поковок)

§ Меньший расход металла из-за литниковой системы.

Недостатки:

§ Необходимы специальные машины

§ Формы должны быть повышенной точности и герметичности

Сущность способа:

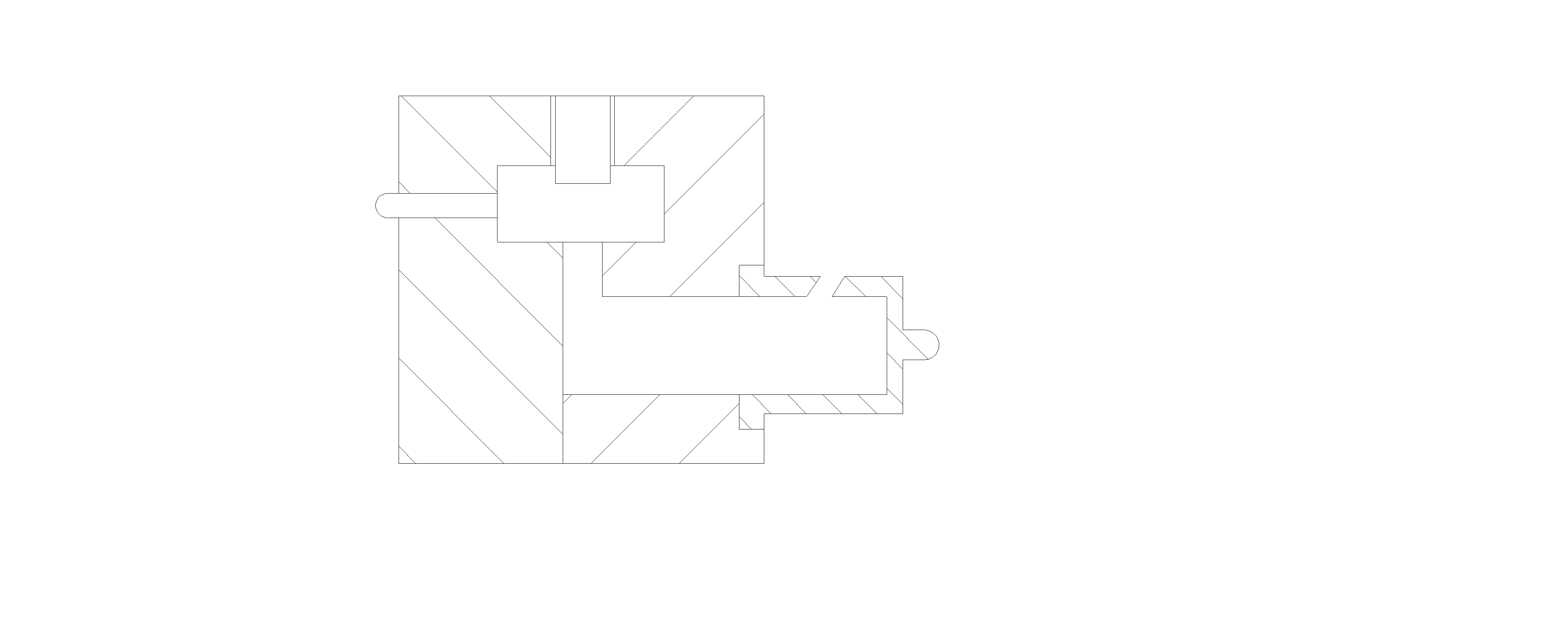

Расплавленный металл из разливочного ковша 4 заливают в литейную форму 2, закрепленную на шпинделе 1, который вращается от электродвигателя. Литейная форма вращается до полного затвердевания. В процессе литья изложницу охлаждают водой или воздухом.

Дефекты:

· Трещины (поперечные и продольные)

· Газовые раковины

§ Литье под давлением

Изготавливают тонкостенные отливки из легкоплавких цветных сплавов на основе алюминия, магния, цинка, меди. Применение стали и чугуна ограничено из-за снижения стойкости формы. Масса отливок от нескольких грамм до десятков килограмм. Применяют для массового и крупносерийного производства. Точность изготовления -12 квалитет, но возможно получение и 10-го квалитета; Rz=40-20мкм. Литьем под давлением получают корпуса, детали автомобилей, тракторов.

Достоинства (по сравнению с литьем в ПГФ):

1. Многократное использование литейных форм.

2. Полное исключение формовочных и стержневых смесей.

3. Высокая точность и чистота поверхности.

4. Возможность получения отливок с малой толщиной стенок (до 1 мм) большой протяженности.

5. Повышенная прочность отливок (на 15-20% выше)

Недостатки:

1. Высокая стоимость пресс-форм, сложность и длительность их изготовления.

2. Невысокая стойкость пресс-форм.

3. Трудность выполнения отливок со сложными полостями.

4. Появление напряжения в отливках из-за неподатливости формы.

5. Наличие газовых и усадочных раковин.

Требования, предъявляемые для литья под давлением:

v Должны иметь узкий интервал кристаллизации.

v Должны иметь высокую жидкотекучесть.

v Должны иметь достаточную прочность и пластичность.

v Должны иметь малую степень провариваемости.

v Должны иметь стабильность химического состава при длительной выдержке в раздаточных печах.

§ Проектирование отливок

1. Необходимо избегать чрезмерного увеличения одного размера в сравнении с другими (для уменьшения коробления)

2. Толщина стенок по возможности должна быть один, а оптимально 4-5мм.

Сущность способа. Существуют машины с холодной и горячей камерой прессования. В машинах с холодной камерой прессования, камеры прессования располагают вертикально либо горизонтально.

Дата добавления: 2016-07-05; просмотров: 1284;