Техника безопасности

Виды слесарных работ

Слесарные работы широко применяют в различных видах производства. В зависимости от вида выполняемых работ существуют специальности: слесарь-инструментальщик, слесарь-лекальщик, слесарь по приспособлениям и др., к которым предъявляют особенно высокие требования. Так, в перечень работ, выполняемых слесарем-инструментальщиком, входят механическая разметка и опиловка сложных профилей штампов и пресс-форм, механическая и ручная притирка и полирование их плоскостей, гравироваиие и чеканка изделий. Каждому из видов работ соответствует определенный квалитет точности обрабатываемых деталей:

работам, требующим разметки плоскостей, резки, рубки и гибки металла, припиловки и подгонки простых деталей при ремонте приспособлений, штампов и пресс-форм, 13—12;

работам средней сложности, требующим припиловки и подгонки при сборке относительно сложных деталей штампов и пресс-форм, 13—11;

сложным работам, требующим доводки и подгонки при сборке деталей штампов и пресс-форм, 11—9;

более сложным работам, требующим тщательной подгонки и доводки поверхностей деталей штампов, пресс-форм, форм дли литья и форм по выплавляемым моделям; изготовлению

клейм, 9—6;

очень сложным работам, требующим особенно тщательной доводки и пригонки сопрягаемых контуров и плоскостей, изготовлению сложных клейм накатных роликов; гравированию по бронзе и стали с помощью штихеля, 6-5.

Слесарь-инструментальщик выполняет работы, которые невозможно выполнить на точном и совершенном оборудовании: например, изготовление сложных сопряженных профилей матриц и пуансонов, штампов и пресс-форм, обработка и гравирование рельефных изображений на матрицах и др. Слесарь-инструментальщик должен быть технически грамотным, свободно читать чертежи и знать характеристику и особенности обработки металлов и сплавов; применяемых в инструментальном производстве. При работе в единичном производстве ему необходимо владеть смежными профессиями, например токаря, фрезеровщика или шлифовщика.

Одним из вопросов научной организации труда при слесарно-инструментальных работах яаляется рациональная организация рабочих мест, направленная на обеспечение высокого качества инструментальных работ при минимальных затратах рабочего времени и материальных средств. Организация рабочих мест в инструментальном производстве должна постоянно совершенствоваться.

Под рациональной организацией рабочих мест слесарей-инструментальщиков следует понимать:

а) специализацию для выполнения определенных работ;

б) рациональное оснащение технологическим оборудованием, а также технологической и организационной оснасткой;

в) рациональную планировку с учетом приемов, методов и режимов труда, рациональной рабочей позы, удобного доступа к оборудованию и обеспечения обзора;

г) соблюдение нормальных условий труда, правил и требований техники безопасности;

е) обеспечение бесперебойного снабжения инструментами и материалом.

Разделение труда на рабочем месте должно осуществляться как по видам работ (изготовление матриц и пуансонов штампов, обработка оформляющих поверхностей матриц и пуансонов пресс-форм), так и по операциям в зависимости от технологического процесса.

Приемы и методы труда. Рабочие движения слесаря-инструментальщика должны быть экономными, легкими и плавными, т. е. рабочий должен совершать только те движения, которые необходимы для выполнения заданной операции или приема; движения рук должны быть синхронными, что способствует равновесию тела и равномерному распределению мышечных усилий. При выполнении слесарно-инструментальных работ рабочие движения должны совершаться в оптимальной зоне, и последнее движение должно быть началом следующего. Экономия рабочих движений слесаря-инструментальщика достигается правильным размещением инструмента и приспособлений на столе верстака. Инструмент или приспособления, часто используемые, должны лежать вблизи и в удобном положении: справа то, что берется правой рукой, слева — то, что левой. На качество слесарно-инструментальных работ влияет их оптимальный темп и ритм. Как при заниженном, так и при завышенном темпе работы ослабляется внимание, снижается качество работы, точность движений. Определяя ритм работы слесаря-инструментальщика, необходимо учитывать, что операции, требующие концентрации внимания, не должны чередоваться с операциями, в которых применяются быстрые движения.

Для устранения монотонности работ необходимо вводить в трудовой процесс регламентированные внутрисменные перерывы, причем первый перерыв следует проводить при появлении признаков усталости, второй — за час-полтора до окончания смены. Обеденный перерыв должен быть через 3—4 ч после начала работы.

Рабочая поза. Для слесарей-инструментальщиков в связи с повышенной точностью работы рекомендуется в основном рабочая поза «сидя», а в некоторых случаях и «стоя»; поза должна быть свободной и удобной. Выбор рабочей позы зависит от размеров рабочего места, рабочей зоны, напряженности зрения и т. д. Рабочая поза должна обеспечивать рациональное использование работы мышц, для чего целесообразно использовать подлокотники, упоры для ноги спины, позволяющие экономить мышечные усилия и создающие условия для отдыха. При длительной работе за верстаком рекомендуется у рабочего стула иметь спинку, позволяющую периодически выпрямляться. Спинка должна быть расположена выше поясницы работающего, чтобы при выпрямлении туловища она могла пружинить и откидываться назад.

Для удобства работы и предотвращения усталости слесаря-инструментальщика под крышкой верстака устанавливают съемный кронштейн с подлокотником для опоры правой руки. При изменении положения ног или повороте стула кронштейн может выдвигаться и задвигаться. Положение корпуса при работе сидя определяется высотой сиденья стула. При этом посадка должна быть без напряжения мышц спины и поясницы. Когда правая рука положена на подлокотник и отдыхает, левая производит легкие движения, направляя напильник по плоскости обрабатываемой детали. Правая нога должна упираться на подставку в нижней части верстака. При признаках утомления рекомендуется менять положение туловища и опору ног.

Мелкие слесарно-инструмептальные работы, например припиловку внутренних профилей деталей штампов или пресс-форм, также выполняют сидя.

Освещение.

Рабочее место слесаря-инструментальщика должно быть достаточно освещено: а) освещенность должна быть стабильной; б) источник света должен находиться слева или впереди, чтобы тень не падала на собираемое изделие; в) свет не должен слепить глаза; г) нельзя применять смешанное освещение (люминесцентное и лампы накаливания). На освещенность влияет степень отражения внутренних поверхностей производственного помещения.

При определении норм освещенности следует учитывать характер работы (особо точная, точная, .высокой точности, малой точности, грубая и т. д.), размер собираемого инструмента или изделий, фон, контрастность объекта с фоном

Оснащение рабочего места слесаря-инструментальщика технологической и организационной оснасткой должно обеспечивать экономность движений и высококачественное выполнение производственного задания при наименьших затратах труда. Технологическая оснастка должна быть удобной при использовании; иметь приспособление с быстродействующими зажимными устройствами для закрепления деталей на сверлильных станках, что обеспечивает повышение производительности труда на 20—30%. Механизированный инструмент должен лежать на столе или быть закреплен на шарнирной стойке тросиком. Два или более инструмента следует объединять, так как повернуть двусторонний инструмент другим концом удобнее, чем взять другой инструмент. Конструкция приспособлений должна обеспечивать выполнение операций с минимальной затратой времени.

Механизированный инструмент должен иметь надежную изоляцию токопроводящих частей. Число инструментов и приспособлений должно быть минимальным. Технологическая оснастка должна обеспечивать безопасность в работе.

Включать и выключать оборудование нужно ножной педалью. К вспомогательному и нестандартному оборудованию, а также к подвесным транспортирующим средствам предъявляют высокие требования: а) исключение возможности падения транспортируемых грузов и соприкосновения движущихся элементов с рабочим; б) обеспечение свободы действий слесарю-инструментальщику во время работы; в) минимальное число движений и затрат физических сил во время приема груза (тяжелых штампов или пресс-форм). При выборе оснастки для слесарей-инструментальщиков должны быть учтены рост и масса рабочего; стеллажи и ящики для хранения деталей, инструмента и приспособлений должны быть компактными, устойчивыми и гарантировать инструмент от повреждений, рабочее место слесаря должно быть оснащено планшетом для хранения технической документации, который нужно крепить справа на верстаке или в центре, напротив работающего; величина рабочей зоны должна быть вычислена для человека ростом 185 см, с учетом высоты корпуса.

Высота рабочей зоны определяется расстоянием между деталью и глазами (мм):

Расстояние между деталью и глазами . . 250—300 До 500

Высота рабочей зоны ...... 900 800

Рабочее место слесаря-инструментальщика нужно оснащать специальной рабочей мебелью. Кресло или стул должны быть устойчивыми, иметь размеры, обеспечивающие правильную рабочую позу и регулировку по высоте. Спинка стула должна быть подвижна в двух направлениях, а по форме соответствовать спине рабочего: угол наклона спинки выбирают в зависимости от условий работы. Высота спинки 150—180 мм от сиденья. При конструировании стула нужно учитывать применение подлокотников и исключать положение рук «на весу».

Конструкция сиденья должна предусматривать упоры для ног площадью, вдвое большей площади отпечатка стопы ноги. Расстояние от верхнего края сиденья до опорной площади ног должно быть равно расстоянию от подколенной ямки до пятки плюс 45—50 мм.

Конструкция и размеры производственной мебели в инструментальном производстве должны обеспечивать наиболее рациональные движения рабочего, удобство в работе; снижать утомляемость; размещение мебели должно способ ствовать повышению производительности и культуры труда. Внешний вид организованной оснастки должен отвечать требованиям технической эстетики.

Правка металла

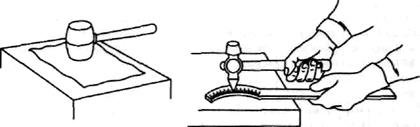

Правка - это операция по выпрямлению изогнутого или покоробленного металла, которой можно подвергать только пластичные материалы: алюминий, сталь, медь, латунь, титан. Правку осуществляют на специальных правильных плитах, которые изготавливаются из чугуна или стали. Правку мелких деталей можно производить на кузнечных наковальнях. Правка металлов выполняется молотками различных типов в зависимости от состояния поверхности и материала детали, подвергаемой правке.

При правке заготовок с необработанной поверхностью используют молотки с круглыми бойками массой 400 г. Круглый боек оставляет на поверхности меньшие следы, чем квадратный.

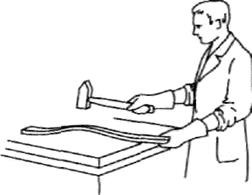

При правке заготовок с обработанной поверхностью используют молотки, имеющие бойки с мягкими вставками (из меди, алюминия), которые не оставляют следов на поверхности. При правке листового материала используют деревянные молотки - киянки, очень тонкие листы правят деревянными или металлическими брусками - гладилками.

Правку осуществляют несколькими способами: изгибом, вытягиванием и выглаживанием.

Правку изгибом применяют при выправлении круглого (прутки) и профильного материала, которые имеют достаточно большое поперечное сечение. В этом случае пользуются молотками со стальными бойками. Заготовка располагается на правильной плите изгибом вверх и удары наносят по выпуклым местам, изгибая заготовку в сторону, противоположную имеющемуся изгибу. По мере выправления заготовки силу удара уменьшают.

Правку вытягиванием используют при выправлении листового материала, имеющего выпуклости или волнистость. Производят такую правку молотками с бойками из мягких металлов или киянками. В этом случае заготовку укладывают на правильную плиту выпуклостями вверх и наносят частые несильные удары, начиная от границы выпуклости, по направлению к краю заготовки. Сила ударов постепенно уменьшается. При этом металл вытягивается к краям заготовки и выпуклость за счет этого вытяжения выправляется.

Правку выглаживанием применяют в тех случаях, когда заготовка имеет очень малую толщину. Выглаживание осуществляют деревянными или металлическими брусками. Заготовку выглаживают на правильной плите, вытягивая материал при помощи гладилок от края неровности к краю заготовки, и за счет вытягивания материала добиваются выравнивания поверхности заготовки.

Термически обработанные (закаленные) заготовки правят (рихтуют) специальными рихтовочными молотками.

В зависимости от конструкции заготовки применяют различные способы правки.

Инструменты и приспособления, применяемые при правке

Правильные плиты (рис. 2.31) изготавливают из серого чугуна с рабочими поверхностями 1,5x5,0; 2,0x2,0; 1,5x3,0; 2,0x4,0 м. На таких плитах правят профильные заготовки и заготовки из листового и полосового материала, а также прутки из черного и цветного металла.

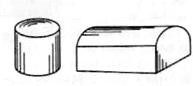

Рихтовальные бабки (рис. 2.32) применяют, как правило, для правки и рихтовки заготовок из металлов высокой твердости или предварительно закаленных металлов. Рихтовальные бабки изготавливают из стальных заготовок диаметром 200...250 мм, их рабочая часть имеет сферическую или цилиндрическую форму.

Рис. 2.31. Правильная плита Рис. 2.32. Рихтовальные бабки

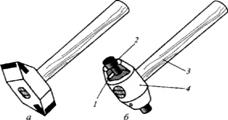

Рис. 2.33. Молотки с мягкими вставками: а - с призматической; б - с цилиндрической: 1 - штифт; 2 -боек; 3 - рукоятка; 4 - корпус

Молотки при правке применяют для приложения силового усилия в месте правки. В зависимости от физико-механических свойств обрабатываемой заготовки и ее толщины выбирают различные типы молотков. При правке заготовок из пруткового и полосового материала применяют молотки с квадратным и круглым бойком, изготовленные из стали У8А.

Для правки обработанных поверхностей применяются молотки с мягкими вставками из алюминия и его сплавов или из меди (рис. 2.33). Боек 2 крепится в корпусе 4 при помощи штифта 1, молоток насаживают на рукоятку 3 с соблюдением тех же требований, что и при насаживании на рукоятку молотков со стальными бойками.

Кувалды представляют собой молотки большой массы (2,0... 5,0 кг) и используются для правки круглого и профильного проката большого поперечного сечения в тех случаях, когда сила удара, наносимого обычным слесарным молотком, недостаточна для выправления деформированной заготовки.

Киянки - это молотки, ударная часть которых выполнена из дерева твердых пород, ими правят листовой материал из металлов высокой пластичности. Характерная особенность правки киянками в том, что они практически не оставляют следов на выправляемой поверхности.

Гладилки металлические или деревянные (из твердых пород дерева: бук, дуб, самшит) предназначены для выправления (выглаживания) листового материала небольшой толщины (до 0,5 мм). Этот инструмент в процессе обработки, как правило, не оставляет следов в виде вмятин.

Механизация при правке

Для механизации работ при правке используют различные правильные машины.

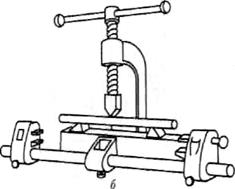

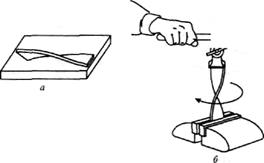

Простейшим устройством для механизации правки является ручной пресс (рис. 2.34), с помощью которого осуществляют правку профильного проката и пруткового материала. Правку прутково- го материала на этом прессе производят в центрах (рис. 2.34, а) или на призмах (рис. 2.34, б). Профильный прокат правят только на призмах.

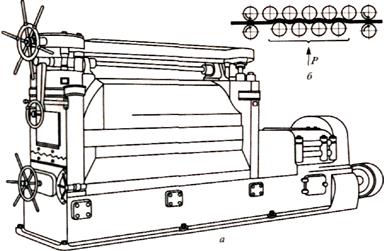

Рис. 2.35. Правильная машина: а - общий вид; б - схема правки; Р - усилие правки

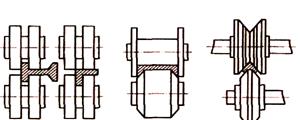

В большинстве случаев для правки листового и профильного проката используют специальные правильные машины (рис. 2.35, а), в которых основными рабочими органами являются правильные вальцы (рис. 2.35, б). При правке лист подается в валки и благодаря силе трения, возникающей между валками и листом, втягивается между ними. Проходя между валками, лист перегибается то в одну, то в другую сторону, и его волокна выравниваются. Для исправления лист пропускают через валки многократно, иногда до пяти раз и более.

В большинстве случаев для правки листового и профильного проката используют специальные правильные машины (рис. 2.35, а), в которых основными рабочими органами являются правильные вальцы (рис. 2.35, б). При правке лист подается в валки и благодаря силе трения, возникающей между валками и листом, втягивается между ними. Проходя между валками, лист перегибается то в одну, то в другую сторону, и его волокна выравниваются. Для исправления лист пропускают через валки многократно, иногда до пяти раз и более.

Рис. 2.34. Ручной пресс: а - правка в центрах; б – правка на призмах

Основные правила выполнения работ при правке

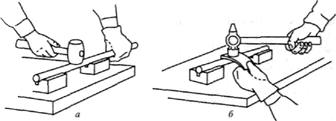

При правке полосового и пруткового материала (круглого, квадратного или шестигранного сечения) выправляемая деталь должна касаться правильной плиты или наковальни не менее чем в двух точках (рис. 2.37). Правку деформированной заготовки при этом нужно осуществлять за счет ее изгиба в сторону, противоположную имеющейся деформации.

Силу ударов молотком или кувалдой распределять по длине деформированного участка и регулировать в зависимости от площади поперечного сечения материала, подлежащего правке, и величины деформации.

При правке обработанных валов во избежание появления вмятин на обработанной поверхности необходимо пользоваться опорными призмами и прокладками из мягкого металла (рис. 2.38).

4.Правку листового материа

4.Правку листового материа

ла толщиной 0,5... 0,7 мм необходимо производить при помощи

деревянны молотков - киянок

(рис. 2.39). При отсутствии кия

нок допускается использование

обычного стального молотка,но

при этом необходимо между мо

лотком и выправляемой поверх

ностью помещать деревянную

проставку.

5. При правке полос, изогнутых по ребру (рихтовке), а также листового материала со значительными деформациями необходимо применять способ правки растяжением (рис. 2.40).

6. Правку полос с винтовым изгибом необходимо выполнять в ручных тисочках (рис. 2.41, б).

7. Контроль качества правки следует производить в зависимости от конфигурации заготовки и ее исходного состояния: на «глаз» (рис. 2.42) - визуально, линейкой, перекатыванием по плите; «на карандаш» (рис. 2.43) - путем вращения выправленного вала в центрах ручного винтового пресса.

8. При правке полосового и пруткового материала на плите (наковальне) необходимо пользоваться рукавицами, правку выполнять молотком или кувалдой, прочно насаженной на рукоятку.

Типичные дефекты при правке, причины их появления и способы предупреждения приведены в табл. 2.3.

Рис. 2.36. Правильные вальцы

Кроме того, в правильных вальцах можно править и профильный прокат. Вальцы для правки профильного проката практически не отличаются от вальцов для правки листового материала. Различие состоит в конструкции правильных вальцов, которые должны иметь профиль, соответствующий профилю материала, подвергаемого правке (рис. 2.36).

. Правка обработанных

валов: а - киянкой; 6 - с прокладкой

Рис. 2.39. Правка листового материала киянкой

Правка полосы, изогнутой

по ребру

Правка полосы с винтовым изгибом:

а - полоса с двойным изгибом; б - правка полосы

в ручных тисочках

Таблица 2.3

Дата добавления: 2016-06-22; просмотров: 3064;