Технология производства металлических порошков

Получение металлических порошков является важнейшей операцией технологического процесса изготовления деталей из порошковых материалов, от которой зависят их основные свойства.

В настоящее время существуют различные методы изготовления порошков, каждый из которых обеспечивает определенные их характеристики. При выборе способа получения порошка учитывают достигаемый уровень его свойств и стоимость.

Металлические порошки различаются как по размерам (от долей микрометра до долей миллиметра), так и по форме и состоянию поверхности частиц.

Все известные способы производства порошков условно разделяют на механические и физико-химические.

Механические методы получения порошков — дробление и размол, распыление, грануляция — характеризуются переработкой материалов в порошок практически без изменения их химического состава.

Механические методы получения порошков — дробление и размол, распыление, грануляция — характеризуются переработкой материалов в порошок практически без изменения их химического состава.

Физико-химические методы —восстановление, термическая диссоциация карбонильных соединений — отличаются тем, что получаемый порошок по химическому составу существенно отличается от исходного материала.

Иногда с целью повышения экономичности процесса или улучшения характеристик материала применяют комбинированные методы получения порошков. Так, при распылении расплавленный металл сначала гранулируют, а затем отжигают в защитной среде водорода. При электролизе получают плотные, но хрупкие продукты, которые затем размалывают.

Механическое измельчение дроблением, размолом или истиранием целесообразно применять при производстве порошков хрупких металлов и сплавов: бериллия, сурьмы, хрома, марганца, ферросплавов и др. Размол пластичных металлов затруднен, так как под действием внешних нагрузок они в основном деформируются, а не размельчаются.

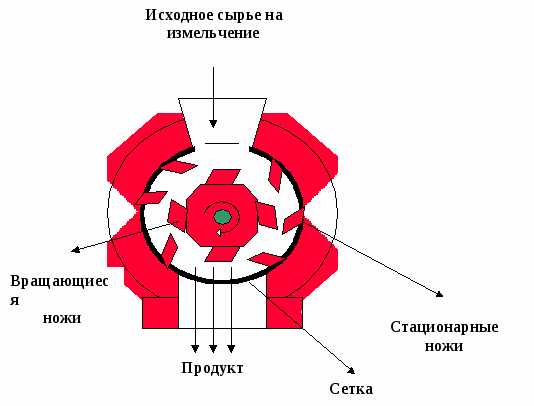

Дробление металлов производят в щековых, валковых, конусных дробилках и бегунах. Продукты дробления— частицы размером 1...10 мм. Они являются исходным материалом для последующего измельчения в шаровых вращающихся, вибрационных или планетарных центробежных, вихревых и молотковых мельницах.

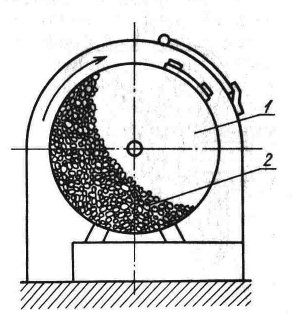

Шаровая мельница состоит из стального барабана 1, в который загружаются размалывающие шары (стальные, чугунные или изготовленные из твердых сплавов) и обрабатываемый материал 2. При вращении барабана шары поднимаются в направлении этого вращения, а затем падают или скатываются вниз и дробят материал. Для облегчения размола его производят при низких температурах с введением поверхностно-активных веществ, создающих расклинивающие усилия в микротрещинах частиц. Частицы порошка, полученные размолом, имеют вид неправильных многогранников, листочков или завитков размером 0,1...3 мм.

Разновидностью шаровых мельниц является так называемое аттриторное устройство. Размалываемые тела загружают в емкость, внутри которой вращается мешалка. Лопасти мешалки обеспечивают циркуляцию размалываемых тел и истирание материала, а наличие рубашки охлаждения позволяет вести процесс непрерывно. В результате размола получают порошки с более равномерным распределением частиц по размерам, чем в обычных шаровых мельницах. Аттриторы весьма эффективны для приготовления ультратонкой порошковой смеси.

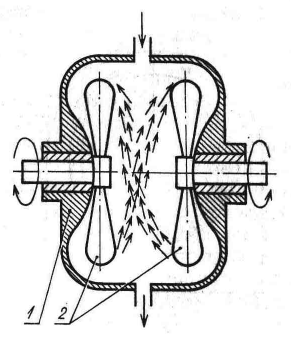

Вихревая мельница состоит из кожуха 1, в котором с частотой 3000 об/мин вращаются в противоположных направлениях пропеллеры 2. Материал, загруженный в бункер, захватывается воздушными потоками и дробится при соударении частиц на более мелкие частицы. Процесс протекает более интенсивно, чем в шаровых мельницах. Получающиеся частицы порошка размером 50...200 мкм имеют тарельчатую форму.

Работа вибромельницы основана на воздействии на измельчаемый материал стальных шаров и цилиндров при совершении барабаном круговых колебаний высокой частоты. Процесс отличается большой производительностью и применяется для производства тонких порошков из малопластичных материалов (твердых сплавов, оксидов металлов и др.).

Недостатками механических методов получения порошков является загрязнение последних продуктами истирания шаров и барабана, их высокая стоимость и относительно низкая производительность процессов.

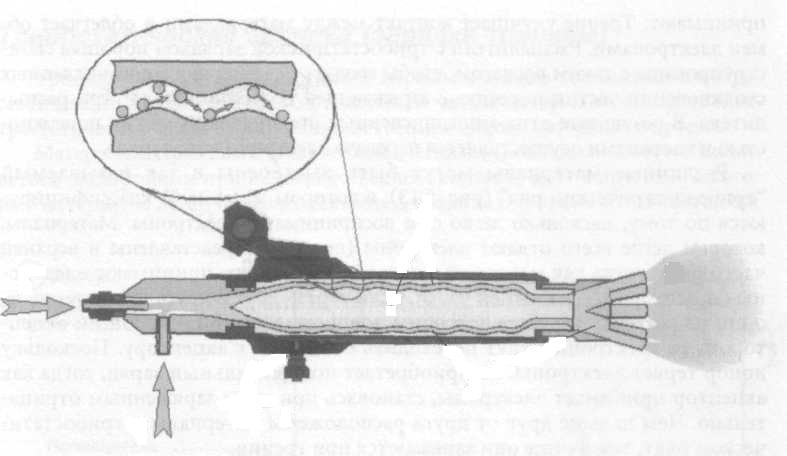

Получение порошка методом распыления связано с распылением расплавленной струи металла в среде воздуха, инертных газов или при ударах лопаток вращающегося диска. Распылением получают порошки алюминия, свинца, цинка, олова, никеля, латуни, чугуна, железа и др.

Дата добавления: 2016-05-30; просмотров: 4151;