Материалы, применяемые в машиностроении. Основные их механические характеристики, определяющие прочность и жесткость

Основные тенденции развития машиностроения. Исторический очерк развития деталей машин. Классификация деталей машин.

История:

Машиностроению принадлежит ведущая роль среди других отраслей экономики, т.к. основные производственные процессы выполняют машины. Поэтому технологический уровень многих отраслей в значительной мере определяет уровень развития машиностроения.

Повышение эксплуатационных и качественных показателей, сокращение времени разработки и внедрение новых машин, повышение их надежности и долговечности – основные задачи конструктора-машиностроителя.

Большие возможности для совершенствования труда конструкторов дает применение ЭВМ, позволяющее оптимизировать конструкции, автоматизировать часть процесса проектирования.

Как самостоятельная дисциплина ДМ оформилась к 80-м годам 19 века. Она была выделена из общего курса построения машин. До 80 годов 19 века, когда машин было мало, а их расчеты носили элементарный характер, все вопросы машиностроения изучали в общем курсе построения машин. Развитие машиностроения и теории расчета машин сделало этот курс чрезвычайно обширным. Поэтому курс построения машин был разделен на ряд общетехнических и специальных дисциплин.

В России первый курс под названием ДМ был написан в 1881 г. проф. В.Л. Кирпичевым. В дальнейшем этот курс получил свое развитие в трудах проф. П.К. Худякова, А.И. Сидорова, М.А. Саверина. Из курсов, написанных зарубежными учеными, переведены на русский язык и широко использовались труды К. Баха и Ф. Ретшера. Кроме общих курсов по ДМ написано большое количество монографий и статей, посвященных специальным вопросам (Л. Эйлер, И.Е. Жуковский и др.).

Классификация деталей машин:

1. Соединения:

а) разъемные – можно собрать и разобрать без разрушения соединяемых деталей.

б) неразъемные – нельзя разобрать и собрать без разрушения соединяемых деталей.

в) условно неразъемные – соединение за счет сил трения.

2. Передачи – происходит изменение частоты вращения, изменение величины крутящего момента, иногда и вида движения.

а) передачи зацеплением – непосредственный контакт (зубчатые, червячные, цепные)

б) передачи трением – с непосредственным контактом (фрикционные) или с ремнем

3. Детали, обеспечивающие вращательное движение:

а) валы и оси

б) опоры валов и осей (подшипники)

в) муфты – узел, который служит для соединения концов валов и осей и передачи движения

Материалы, применяемые в машиностроении. Основные их механические характеристики, определяющие прочность и жесткость

Черные металлы, подразделяемые на чугуны и стали, имеют наибольшее распространение. Это объясняется тем, что они имеют высокую прочность и жесткость, а также сравнительно невысокую стоимость. Основные недостатки – большая плотность и слабая коррозионная стойкость.

Цветные металлы – медь, цинк, свинец, алюминий – применяют в основном в качестве составных частей сплавов (бронз, латуней, баббитов, дюралюминия). Они значительно дороже черных металлов и используются для выполнения особых требований: снижение массы, повышение антифрикционности, антикоррозийности и т.д.

Неметаллы – дерево, резина, кожа, асбест, пластмассы – материалы, которые применяют для производства корпусных деталей, шкивов, вкладышей подшипников, фрикционных накладок, втулок, маховиков, рукояток, шкивов. С их применением значительно уменьшается масса машины и эксплуатационные качества.

Порошковые материалы – полученные методами порошковой металлургии. Можно получить различные свойства – высокопрочные, износостойкие, антифрикционные и т.д. Наибольшее распростанение получили детали на основе железного порошка. Детали, изготовленные методом порошковой металлургии не нуждаются в послежующей обработке резанием, что очень эффективно при массовом производстве.

3) Основные критерии работоспособности деталей машин.

- прочность

- жесткость

- износостойкость

- коррозионная стойкость

- теплостойкость

- виброустойчивость

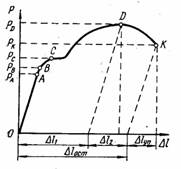

Прочность является главным критерием работоспособности большинства деталей. Различают разрушение деталей вследствие потери статической прочности или сопротивления усталости.

Потеря статической прочности происходит тогда, когда рабочее напряжение превышает предел статической прочности материала Это обычно связано со случайными перегрузками, не учтенными при расчетах, или с дефектами в деталях.

Потеря сопротивления усталости происходит в результате длительного действия переменных напряжений, превышающих предел выносливости материала. Сопротивление усталости значительно понижается при наличии концентраторов напряжений, связанных с конструктивной формой детали или дефектами производства.

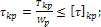

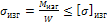

Жесткость характеризуется изменением размеров и формы детали под нагрузкой. Расчет на жесткость предусматривает ограничение упругих перемещений деталей в пределах, допустимых для конкретных условий работы.

где

где  – угол закручивания вала, T – вращающий момент, G – модуль упругости при сдвиге, l – длина закручиваемого участка.

– угол закручивания вала, T – вращающий момент, G – модуль упругости при сдвиге, l – длина закручиваемого участка.

– полярный момент инерции поперечного сечения вала

– полярный момент инерции поперечного сечения вала

Дата добавления: 2022-05-27; просмотров: 94;