УСЛОВИЯ РАБОТЫ МАШИНЫ

Современные горные машины эксплуатируют в тяжелых условиях, связанных с ограниченностью габаритов, абразивностью горных пород, запыленностью атмосферы, воздействием агрессивных шахтных вод. Процесс нагружения горных машин носит случайный характер и определяется изменяющимися силами сопротивления пород разрушению и транспортированию. Для горной техники на открытых разработках, кроме того, характерен широкий диапазон изменения температур: от +40 °С до –60 °С.

Высокий уровень оснащения горных предприятий механизированными комплексами, развитие комплексной механизации предъявляют повышенные требования к безотказности и долговечности горных машин, так как нарушение нормального режима работы хотя бы одной машины влечет за собой снижение производительности или даже простой всего комплекса оборудования и невосполнимые потери добычи.

Недостаточная безотказность и долговечность приводят к необходимости их резервирования: резерв буровых станков может доходить до 15 %, угольных комбайнов - до 18 % и т.д., повышается объем требуемых запчастей, возрастают объемы аварийных, текущих и капитальных ремонтов. Учитывая сложность проведения ремонтов горных машин, становится весьма актуальной задача повышения долговечности деталей с целью замедления старения горных машин.

Показатели старения машины зависят от тех условий, в которых эксплуатируется машина, и от режимов ее работы. Окружающая среда оказывает существенное влияние на работу тех машин, которые функционируют вне производственных помещений и имеют непосредственный контакт с атмосферой или иной средой. В периоды работы горных машин при низких температурах, например, экскаваторов на Крайнем Севере, параметр потока отказов увеличивается в 2,2-2,3 раза, коэффициент технического использования - в 1,6-2,4 раза, и, следовательно, значительно интенсифицируется старение машины. При работе зубчатых колес, осей и валов, изготовленных из марганцовистой стали 14Г2 и работающих при низких температурах (t° = -50-60 °С), их ударная вязкость понижается почти в 30 раз (с 9,5 до 0,3).

При работе деталей в агрессивной среде резко снижается их долговечность. Так, например, детали из стали 40Х при работе в шахтной воде (рН=5,6) снижают усталостную прочность в 2-3 раза по сравнению с работой в атмосфере. При откачке рудничной воды высокой кислотности ротор обычного центробежного насоса приходит в негодность уже после 30-40 часов работы.

К эксплуатационным путям повышения долговечности и снижения интенсивности старения относится создание нормальных условий работы горных машин. Эти условия сводятся к систематическому контролю за тем, чтобы машину не заливало агрессивными подземными водами, а в зоне работы машины меньше было агрессивной пыли. Рабочая площадка должна быть свободной от крупных кусков горных пород и не должна иметь ухабов. Кровля выработанного пространства шахты, где работает машина, должна исключать возможность обвала. Во все время взрывных работ горное оборудование необходимо удалять из области взрыва, для чего специально предусматриваются места его расположения и др.

6.2. ПРОФИЛАКТИКА СТАРЕНИЯ МАШИН

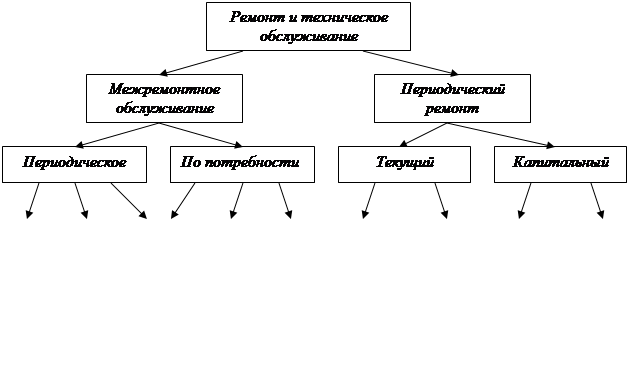

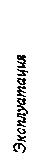

Профилактика старения машин - это комплекс работ для поддержания исправности и работоспособности машин. Этот комплекс работ носит название техническое обслуживание машин (рис. 6.1). Согласно назначению и особенностям проведения можно выделить следующие элементы подсистемы

Профилактика старения машин - это комплекс работ для поддержания исправности и работоспособности машин. Этот комплекс работ носит название техническое обслуживание машин (рис. 6.1). Согласно назначению и особенностям проведения можно выделить следующие элементы подсистемы

Рис.6.1. Классификация видов ремонтных работ

технического обслуживания:

· обкатка в производственных условиях производится в целях приработки трущихся деталей и доведения до такого технического состояния, когда становится возможным их нормальная эксплуатация;

· ежедневное техническое обслуживание, заключающееся в общем контроле состояния элементов машины по внешним признакам, поддержании внешнего вида и обеспечения машины необходимыми материалами для работы (масло, топливо, охлаждающая жидкость и т.п.);

· периодическое техническое обслуживание, назначение которого в снижении интенсивности изнашивания деталей, выявлении и предупреждении отказов и неисправностей путем своевременного выполнения контрольных, смазочных, крепежных, регулировочных и других работ;

· сезонное техническое обслуживание проводится в целях подготовки машины к эксплуатации в холодное и теплое время года;

· техническое обслуживание при хранении предотвращает потери работоспособности и ухудшение свойств и показателей машины в нерабочий период (консервация).

Виды работ по техническому обслуживанию машины конкретизируются на стадии ее разработки. Можно перечислить некоторые работы, которые относятся к типовым операциям:

Ø заправочно-смазочные работы - контроль наличия горючесмазочных материалов с необходимыми характеристиками и в соответствующем объеме;

Ø очистительно-моечные работы - удаление загрязнений и скопившихся жидкостей (конденсата);

Ø регулировочные работы - обеспечение необходимой затяжки соединений, регулировка параметров соединений объектов обслуживания, замена фильтров и др.;

Ø проверочно-осмотровые - проверка недопустимых повреждений, загрязнений, следов течи ГСМ, зазоров, люфтов в соединениях и пр.

Периодичность и объемы отдельных работ могут быть определены различными методами:

v по аналогии;

v по изменению внешнего вида узла, механизма, соединения;

v по допустимому значению и закономерности изменения параметра, характеризующего техническое состояние;

v с использованием технико-экономических расчетов и пр.

6.3. СМАЗКА И УХОД ЗА ГОРНЫМ ОБОРУДОВАНИЕМ

Смазка предназначена для снижения трения и износа деталей, их охлаждения, а также для удаления из зазоров продуктов износа, а в соединениях, воспринимающих ударную нагрузку, она выполняет работу гидравлического буфера. В сильно изношенных узлах трения смазка компенсирует наличие больших зазоров и неровностей. От правильного выбора смазки во многом зависят сроки службы деталей и узлов, а, следовательно, и интенсивность старения машины.

Смазочные материалы разделяются на три группы:

1. Смазочные масла (жидкие) - индустриальные, трансмиссионные, цилиндровые и компрессорные. Индустриальные масла применяют для смазывания механизмов, работающих при нормальной температуре окружающей среды: подъемных машин, насосов, лебедок и т.п.

2. Консистентные смазки (мази полутвердые) - незаменимы в узлах, в которых жидкая смазка не может удержаться (подшипники качения, шарниры, цепные передачи, рессоры и т.п.).

3. Твердые смазочные материалы (графит, тальк, дисульфид молибдена) -для сильно нагруженных частей, работающих при низких скоростях движения.

Основной целью применения смазочного материала является создание между трущимися поверхностями прочного масляного слоя. Однако, выбирая смазку, необходимо соблюдать и другие требования. В одних случаях масло должно быть достаточно эффективным охладителем, в других - предохранять поверхности от коррозии, в третьих - уплотнить узел или служить одновременно гидравлической жидкостью и т.д. При выборе смазки для жидкостного и полужидкостного трения основным критерием служит вязкость масла. Для условий граничного трения основным показателем масла является его масляничность, т.е. способность образовывать пленку, которая смягчает удары микровыступов на поверхностях трения и предупреждает возникновение сухого трения. Кроме того, выбранный сорт масла своими физико-химическими свойствами не должен усложнять эксплуатацию механизма. Имеется в виду огнеопасность, химическая агрессивность, загрязненность и др.

Для смазывания деталей высокой чистоты следует применять смазки с минимальным количеством влаги, кислот, щелочей и твердых частиц. Для машин с большой удельной нагрузкой и небольшой скоростью следует применять более вязкие масла, и наоборот.

Фильтрация масла обеспечивается при помощи пластинчатых, сетчатых, войлочных и тканевых фильтров. Последние два нуждаются в частой разборке для очистки и промывки.

На долговечность работы ряда деталей, в том числе подшипников, большое влияние оказывает не только смазка, но и форма и расположение смазочных канавок.

Основные правила подвода смазки и расположения смазочных канавок сводятся к следующему:

1. В быстроходных деталях, работающих в условиях жидкостного трения, смазку следует подводить к ненагруженной зоне в месте наибольшего зазора. Канавки располагают в продольном направлении по обе стороны от смазочного отверстия так, чтобы они не доходили до краев смазываемой поверхности на 12-15 мм.

2. В деталях, работающих при полужидкостном трении, отверстие для

подвода смазки в продольную маслоразводящую канавку желательно

располагать со стороны «набега» вала. Перекрестные или сходящиеся к

центру подшипника канавки делать не рекомендуется. Устройство смазочных канавок на нагруженной части поверхностей вкладышей подшипников жидкостного и полужидкостного трения не допускается, т.к.

это вызывает снижение давления в масляном клине, образующемся при

вращении.

3. В подшипниках, вращающихся вокруг неподвижной цапфы, маслопроводящие отверстия следует располагать в цапфе с подачей масла в не

нагруженную зону.

4. В подшипниках, работающих на консистентной смазке при небольших

скоростях и больших нагрузках, а также при касательном движении вала, допускается применение смазочных канавок в нагруженной части

ближе к зоне давления.

5. В вертикально расположенных подшипниках распределительную канавку следует располагать у верхнего конца вкладыша, придавая ей

кольцеообразную форму, чтобы вытекающее из канавки масло равномерно смазывало всю рабочую поверхность.

6. Распределительные канавки не должны соединять поверхности подшипника с различным гидродинамическим давлением.

7. Распределительные канавки для консистентных смазок должны быть

несколько шире канавок, применяющихся при жидкостной смазке, т.к.

они одновременно служат резервуаром для смазки при ее периодической подаче.

6.4. ТЕХНИЧЕСКАЯ ДИАГНОСТИКА

Широкий диапазон условий и режимов эксплуатации, а также вариация начальных показателей качества машин приводят к значительной дисперсии в скоростях потери ее работоспособности и соответственно во времени достижения машиной предельного состояния. Поэтому весьма важно иметь методы и средства для оценки технического состояния машины - определения степени удаленности от предельного состояния, выявления причин нарушения работоспособности, установления вида и места возникновения повреждений и т.п. Эти задачи решаются методами диагностирования, применение которых, особенно для сложных систем, позволяет получить большой экономический эффект за счет более полного использования потенциальных возможностей машины и учета конкретных ее свойств и условий эксплуатации.

Система диагностирования, которая включает объект и применяемые для этой цели средства, относится по существу к системам контроля. Однако специфика технической диагностики заключается в направленности ее методов на определение состояния машин, находящихся в эксплуатации, с выявлением необходимости в восстановлении утраченной работоспособности. Это накладывает отпечаток на методы и средства диагностики, которые должны быть удобны для применения в условиях эксплуатации, обеспечивать осуществление процесса в минимальное время, обладать большой точностью и достоверностью показателей, применять в основном методы контроля без разборки, а в отдельных случаях и без нарушения работы машины, быть экономически целесообразными. Объектом технического диагностирования может быть машина в целом или ее составные части. Однако в большинстве случаев для сложных машин контроль одного или нескольких элементов малоэффективен, так как остается неизвестным состояние остальных частей машины. Поэтому должны разрабатываться системы диагностирования для оценки работоспособности всех основных элементов и машины в целом. Машина должна быть приспособлена для нужд диагностики - иметь встроенные приборы, оценивающие параметры машины, или периодически подключаться к специальному устройству, осуществляющему контроль основных параметров машины и дающему заключение о ее состоянии. Для каждой машины имеется большое количество признаков (параметров), по которым можно судить о ее техническом состоянии. Эти параметры и признаки можно разделить на три основные группы:

1. Контролируются выходные параметры машины или ее узлов, которые

определяют ее работоспособность согласно установленным ТУ. Обычно эти параметры могут быть измерены тем или иным способом с использованием методов, применяемых для контроля готовой машины. Контроль выходных параметров дает ответ на вопрос о работоспособности машины, но не определяет места и вида повреждения, приводящего к отказу.

2. Контролируются повреждения, которые приводят или могут привести к

отказу: величины износа, деформации, степени коррозии и т.п. Они являются первопричиной отказа и связаны с выходными параметрами

функциональной зависимостью. Число этих признаков в сложной машине весьма велико, и их одновременное диагностирование не представляется возможным. Поэтому контроль повреждений является обычно вторым этапом диагностики машины после контроля ее выходных

параметров, когда необходимо установить причины потери машиной

работоспособности. Исключение могут составлять лишь те элементы, о

которых заранее известно, что их повреждение является основной причиной изменения выходных параметров машины, например, состояние

дробильного конуса дробилки, износ цилиндро-поршневой группы двигателя или компрессора и т.п.

3. Контроль работоспособности машины по косвенным признакам производится в случае, когда непосредственное измерение выходных параметров затруднительно или когда требуется интегральная характеристика состояния машины. Эти признаки должны быть функционально связаны с работоспособностью машины и отражать изменения, происходящие в машине. Косвенными диагностическими признаками могут служить звуковые сигналы (шумы), изменение температуры отдельных узлов, давления в системе, наличие в смазке продуктов износа, вибрации отдельных систем и узлов и т.п. Существенным преимуществом этого метода является возможность оценки машины в процессе ее работы и без разборки. Недостатком этого метода является наличие, как правило, стохастической связи между косвенными признаками и выходными параметрами и влияние на диагностический сигнал посторонних факторов (шумов), не связанных с работоспособностью машины. Тем не менее косвенные признаки работоспособности машин широко применяются для нужд диагностики.

При диагностировании сложных объектов, работоспособность которых характеризуется большим числом выходных параметров, необходимо установить номенклатуру основных диагностических сигналов с тем, чтобы они характеризовали работоспособность исследуемой машины, затем по набору этих данных сделать заключение о техническом состоянии всей машины - установить диагноз. После этого можно принимать решение о необходимости ее ремонта и разработке мероприятий по устранению причин появления отклонений в выходных параметрах, повышению долговечности отдельных деталей и узлов, т.е. по устранению причин быстрого старения машины.

6.5. ВОССТАНОВЛЕНИЕ УТРАЧЕННОЙ РАБОТОСПОСОБНОСТИ

МАШИНЫ

Потеря машиной работоспособности (старение) в процессе ее эксплуатации - необратимый процесс, протекающий в зависимости от конструкции машины и условий ее эксплуатации с большей или меньшей интенсивностью. Предельным состоянием машины будет такое, при котором вероятность выхода его параметры за допустимые пределы достигнет установленного уровня. Начиная с этого момента, машина нуждается в восстановлении утраченной работоспособности. Это достигается путем ремонта узлов и элементов машины, заменой износившихся частей запасными, регулировкой механизмов и другими методами, которые для краткости называются одним термином - ремонт. Необходимость периодического восстановления работоспособности машины ставит перед эксплуатационниками очень сложную задачу о выборе периодов времени между ремонтами и об установлении объемов ремонтных работ.

Система ремонта и технического обслуживания, которая и определяет периодичность и объемы ремонтных работ, строится на основании следующих принципов:

· для удобства эксплуатации машины и планирования ремонтов предусматриваются периодические остановки машины для ее ремонта и профилактических мероприятий через заданные, как правило, равные промежутки времени (или после выполнения заданного объема работы);

· объемы периодических ремонтных работ и соответственно длительность простоя машины в ремонте неодинаковы, так как должно быть обеспечено восстановление работоспособности машины при протекании разнообразных процессов старения.

Анализируя процесс потери машиной работоспособности, К.Маркс писал, что «чем больше вышла она за пределы своего среднего возраста, следовательно, чем более возрастает действие нормального изнашивания, чем больше используется и старчески ослаб материал, из которого она сделана, тем многочисленнее и значительнее становятся ремонтные работы, необходимые для того, чтобы поддержать существование машины до конца периода средней продолжительности ее жизни; совершенно так же старому человеку, чтобы не умереть преждевременно, приходится делать больше расходов на медицинскую помощь, чем человеку, полному юношеских сил»[1].

При разработке системы ремонта и технического обслуживания необходимо также учитывать следующее:

· современные технические возможности позволяют осуществить ремонт и восстановить утраченную работоспособность для любых отказов машин;

· система ремонта назначается для машины в целом, поэтому вероятность отказа отдельных узлов и механизмов машины и их регламентированные сроки службы (наработки) должны назначаться с учетом периодичности ремонтов, принятой данной системой;

· при разработке технологических процессов ремонтных работ необходимо учитывать их влияние на качественные показатели отремонтированных машин.

Для восстановления работоспособности и создания условий для замедления процессов старения применяют разнообразные виды ремонта и техническое обслуживание, классификация которых приведена на рис. 6.1. Основу любой системы ремонта составляют периодические плановые ремонты, которые производятся через равные, заранее назначенные промежутки времени. Последним основным ремонтом в цикле является капитальный ремонт, при котором ставится задача полного восстановления работоспособности машины. Время до капитального ремонта машины, выраженное в отработанных часах, называется длительностью ремонтного цикла Тк, а время между двумя последовательно проведенными ремонтами Т0 - межремонтным периодом. Выбор этих периодов Тк и Т0 является одной из основных задач при построении рациональной системы ремонта. Рациональная система ремонта должна обеспечить предупреждение всех основных отказов при наиболее полном использовании потенциальных сроков службы элементов и узлов машины. Наличие большого объема межремонтного обслуживания, частые аварийные ремонты свидетельствуют о несоответствии принятой системы ремонта фактическим потребностям машины, а большой суммарный объем ремонтных работ - о неправильных методах эксплуатации машин.

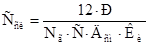

Методика расчета оптимальных межремонтных сроков и рациональной системы ремонтов будет подробно рассмотрена в курсе «Ремонт горных машин». К сожалению, любая система ремонтов не может восстановить полностью былую работоспособность машины: каждый ремонт восстанавливает лишь те детали, работоспособность которых иссякла (произошел отказ) или приблизилась к нулю (критический износ). Большинство других деталей, у которых накопились повреждения внутренние (усталостные явления) или внешние (деформация, износ в допустимых пределах), остаются без ремонта. Это явление и есть проявление старения машины. Считается, что после первого капитального ремонта работоспособность восстанавливается на 85-90 %, после второго - на 70-80 % и т.д. (рис. 6.2.).

|

Рис 6.2. Изменение работоспособности машины

При ремонте машины детали после промывки и контроля делят на три группы:

· годные детали, износ которых лежит в пределах допускаемой величины;

· детали, износ и повреждения которых могут быть устранены;

· детали, окончательно забракованные вследствие полного износа или серьезных повреждений, восстановление которых невозможно или экономически нецелесообразно.

От соотношения этих групп зависит объем предстоящих ремонтов, а, следовательно, и ремонтопригодность машины, которая связана с долговечностью машины, и, следовательно, влияет на процесс старения машины.

Каждая из этих групп по своему влияет на старение машины.

Первая группа деталей пригодна для повторного использования, т.к. их повреждения лежат в допустимых пределах. Но дело в том, что не всегда можно определить внутренние накопления повреждений (усталостные), и, оставив такие детали для дальнейшей эксплуатации, можно получить снижение потенциальной работоспособности машины, т.е. продолжится процесс старения машины.

Вторая группа - восстанавливаемые детали. Восстановление производится механической обработкой, сваркой или наплавкой, металлизацией или электролитическим покрытием. Любой из этих методов не может полностью восстановить потенциальные возможности детали: по данным некоторых исследователей остаточная годность деталей перед первым ремонтом составляет 65-80 %, перед вторым - 45-55 %, перед третьим - 35-45 % и т.д. Таким образом, чем больше в машине восстановленных деталей, тем интенсивнее идет процесс старения машины.

Третья группа - детали полностью израсходовали свой ресурс и подлежат замене. Заменяемые детали могут быть различного уровня качества: полностью восстанавливающие работоспособность детали (узла) - детали (узлы), изготовленные на специализированных предприятиях (например, подшипники качения, изготовленные на подшипниковом заводе) и детали (узлы), изготовленные в кустарных условиях (в мастерских предприятия, эксплуатирующего машину), - такие детали очень часто изготавливаются из материала-заменителя. Такие детали имеют пониженный ресурс, большее рассеяние сроков службы и значительно интенсифицируют процесс старения машины. При эксплуатации машины с такими восстановленными деталями возможны следующие варианты:

1. После ремонта детали сохраняется межремонтный период на прежнем

уровне - в этом случае при изменении ресурса с  до

до  увеличится вероятность отказа детали с aн до bвосст, что будет недопустимо для машины.

увеличится вероятность отказа детали с aн до bвосст, что будет недопустимо для машины.

2. Уменьшение цикла ремонта на один период уменьшит вероятность отказа детали до aвосст, и если эта величина допустима, т.е. bвосст=1 -

aвосст³Pдоп(t), то этот вариант, может быть принят.

3. Если величина aвосст - вероятность отказа - недопустима, необходимо

сократить цикл ремонта данной детали еще на один период. Но в этом случае при ремонте детали ресурс ее окажется нереализованным. Можно произвести контроль степени повреждения данной детали для установления ее фактического ресурса.

Для обнаружения неисправностей деталей машин применяются неразрушающие методы контроля: ультразвуковой, магнитоакустический, люминесцентный, электромагнитный и др. Каждый из них имеет свою область применения, однако все они выявляют уже появившиеся дефекты детали (трещины). Поэтому и эти тонкие методы контроля не могут гарантировать выявление медленно накапливающихся отклонений внутренних строений и свойств металла, которые могут привести ее к аварийному разрушению. Очевидно, что система ремонтов машины должна строиться по принципу предупреждения аварийных поломок деталей, прежде чем они окончательно выйдут из строя.

Такой системой является система планово-предупредительных ремонтов (ППР). Система ППР включает межремонтное техническое обслуживание (ТО) и плановые ремонты. Содержание и виды работ, выполняемых при техническом обслуживании, рассмотрены на рис. 6.1.

При текущем ремонте производят частичную разборку машины и заменяют быстроизнашивающиеся детали и узлы, выверяют точность сочетания наиболее ответственных элементов машины, очищают, проверяют крепление механизмов, заменяют смазку. Текущий ремонт крупного, малоподвижного оборудования (комбайнов, экскаваторов, дробилок и т.п.) осуществляется обычно на месте его работы, а мелкого и маневренного (отбойных молотков, перфораторов, вагонеток, погружных машин и т.п.) - в специально оборудованных мастерских. В зависимости от объема ремонтных работ и их продолжительности текущие ремонты подразделяют на первый (Т1), второй ремонт (Т2) и т.д. При первом текущем ремонте заменяют наименее стойкие детали, и чем больше индекс текущего ремонта, тем выше его сложность. Каждый текущий ремонт заканчивается наладкой и испытанием машины в работе.

Капитальный ремонт предназначен для полного восстановления работоспособности оборудования на период всего очередного ремонтного цикла при условии своевременного и качественного выполнения текущих ремонтов. При капитальном ремонте производят полную разборку машины, мойку, дефектацию и сортировку деталей по пригодности, восстановление базовых деталей (рам, оснований, шасси, корпусов и т.п.), замену изношенных деталей, после чего производят сборку, наладку и испытание машины под нагрузкой. Как правило, машины, требующие капитального ремонта, заменяют заранее отремонтированными, а подлежащие ремонту - отправляют в ремонтные цехи или на заводы. Межремонтный период - промежуток времени между двумя любыми очередными ремонтами - принимают численно равным плановому сроку службы группы наименее стойких деталей. Длительность ремонтного цикла - периода между двумяочередными капитальными ремонтами - принимают, как правило, равной плановому сроку службы наиболее износостойких деталей.

Структура ремонтного цикла определяется очередностью выполнения различных видов ремонтов и может быть такой:

Т1-Т1-Т2-Т1-Т1-Т3-Т1-Т1-Т2-Т1-Т1-К.

Возможны три метода организации планово-предупредительных (профилактических) ремонтов: послеосмотровой, периодический и стандартный.

Метод послеосмотровых ремонтов основан на периодических осмотрах машин. Если состояние машины окажется неудовлетворительным, то ее останавливают на ремонт. Элементы, подлежащие замене, определяют в процессе осмотра машины.

Метод периодических ремонтов заключается в том, что очередные осмотры и ремонты машины производят согласно заранее составленному графику. Необходимость замены тех или иных элементов также устанавливают в процессе осмотра машины, и, следовательно, тоже невозможно заранее получить достаточно точные данные о сроках замены элементов, что затрудняет организацию подготовки ремонтов.

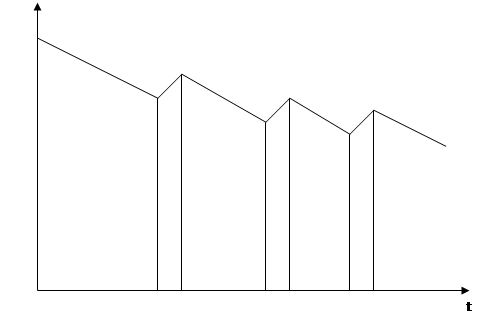

Метод стандартных ремонтов, называемый иначе планово-принудительным, основан на обязательном периодическом обновлении машины путем замены части элементов. Для этого по известным ресурсам работы заранее рассчитывают сроки замены элементов и объем работы для каждого из ремонтов. Ресурс элемента (детали, узла) - наработка от момента его установки на машину до предельного состояния - связан со сроком службы следующим выражением:

,

,

где Ссл - срок службы, мес.;

Р - ресурс работы элемента, час;

Nг - число рабочих дней в году;

С - число рабочих смен в сутки;

Дсм - длительность рабочей смены, час;

Ки - коэффициент использования машины.

Метод стандартных ремонтов наиболее применим к оборудованию, работающему при установившемся режиме. Его применяют также к машинам, бесперебойность работы которых имеет особо важное значение для предприятий (например, шахтные подъемные машины, вентиляторы центрального проветривания и др.)

Послеосмотровый и периодический методы дают широкую возможность усилить наблюдение за правильной эксплуатацией машин. Поэтому их рекомендуется применять к машинам, работающим при переменном режиме нагрузки и обслуживаемым недостаточно квалифицированным персоналом. Эти методы незаменимы и в период освоения новых типов и конструкций машин, в период изучения особенностей работы и установления сроков службы элементов.

В горной промышленности применяется комбинированная система обслуживания и ремонта, состоящая из элементов всех трех методов. Рациональное совмещение этих методов позволяет обеспечить наиболее длительные межремонтные периоды, увеличить срок службы элементов и снизить интенсивность старения горных машин.

6.6. МОДЕРНИЗАЦИЯ МАШИН

В процессе эксплуатации машины можно установить, насколько удачно сконструирована машина, какова точность ее расчета, качество материалов и технологии изготовления отдельных деталей и сборки, в достаточной ли степени учтены условия ее использования, какова технологичность технического обслуживания и ремонта, какова эффективность ее эксплуатации. Проведя инженерный анализ причин отказов, можно выявить слабые места, узлы в машине и обосновать пути совершенствования отдельных элементов машины. Решение этих задач может быть возложено на проектировщиков и изготовителей машин. Для действующих же машин эти вопросы могут быть рассмотрены и решены силами технических служб самого горного предприятия.

Процессы переделки в соответствии с современными требованиями, совершенствование машины с целью повышения ее производительности, сокращения простоев, облегчения ремонтов и технического обслуживания называются модернизацией. Модернизация может производиться путем мелких усовершенствований конструкций деталей и технологии их изготовления, приведенных в гл. 4 и 5. Существенный прогресс при модернизации машин может быть достигнут, если добиваться кратности сроков службы деталей в узлах и обеспечивать простоту процессов смены недолговечных узлов и других элементов машины.

Необходимость модернизации машины должна вытекать из анализа существующих данных самой эксплуатации. Модернизация горных машин может быть вызвана необходимостью увеличения производственных возможностей машины, расширения области ее применения, повышения производительности, улучшения качества работы, облегчения управления, создания более комфортабельных и безопасных условий работы, облегчения технического обслуживания и ремонта, увеличения безотказности и долговечности отдельных элементов и всей машины, создания более технологичных решений конструкции и др. По каждому из этих направлений можно найти десятки примеров удачной модернизации машин, проведенных или конструкторами-проектировщиками, или механиками-эксплуатационниками различных машин. В качестве примера конструктивной модернизации можно привести повышение прочности несущих металлоконструкций для подземных горных машин.

Несущие металлоконструкции машин выемочного и проходческого комплексов - основания и перекрытия механизированных крепей, решетки и рамы скребковых конвейеров, узлы электровозов и погрузочных машин, кузова шахтных вагонеток и ряд других - подвергаются в эксплуатации высоким нагрузкам, абразивному изнашиванию, атмосферной коррозии, а также воздействию шахтных вод. Взаимно усиливающие друг друга коррозийный и абразивный факторы обуславливают разрушение несущих металлоконструкций в эксплуатации от высоких рабочих нагрузок, обуславливающих высокие растягивающие и изгибающие напряжения. Изготавливаемые из СтЗСП кузова вагонеток, рамы конвейеров и ряд других узлов машин не удовлетворяют возросшим эксплуатационным требованиям по их ресурсу, особенно для лав, добывающих тысячу и более тонн угля в сутки. Для повышения коррозийно-механической прочности и срока службы целесообразно предусмотреть их изготовление или ремонт слабых узлов с применением сталей типа 10ХНДП, 09Г2СД. Для сварных конструкций перспективными являются низколегированные высокопрочные стали со структурой отпущенного мартенсита. Особенно эффективно применение высокопрочных низколегированных сталей для механизированных крепей, скипов. Сравнение показателей механизированных крепей показывает, что сталь 14ХГ2САФД обеспечивает повышение предела текучести в 1,8 раза, а износостойкость в 1,3 раза по сравнению с серийно изготавливаемыми конструкциями из стали 10Г2С1. В качестве модернизации машин за счет технологии изготовления можно привести один пример. При изготовлении горных машин, работающих в тяжелых условиях, упрочнение деталей машин применяется в 4-5 % от общего их числа. А вот в эксплуатации, при ремонтах горных машин, когда проявляются слабые места, объем упрочняемых деталей увеличивается (за счет применения обкатки, чеканки, специальных методов термической и химико-термической обработки, наплавки твердыми сплавами и др.) до 12-15 % от общего объема деталей.

[1] К. Маркс Капитал, т.2. М.: Издательство политической литературы, 1974, с. 196

| <== предыдущая лекция | | | следующая лекция ==> |

| | | ЗАКОНОМЕРНОСТИ ИЗМЕНЕНИЯ ТЕХНИКО-ЭКОНОМИЧЕСКИХ ПОКАЗАТЕЛЕЙ РАБОТЫ МАШИН В ПРОЦЕССЕ СТАРЕНИЯ |

Дата добавления: 2018-05-10; просмотров: 1471;