Конструкции основных элементов системы маслоснабжения

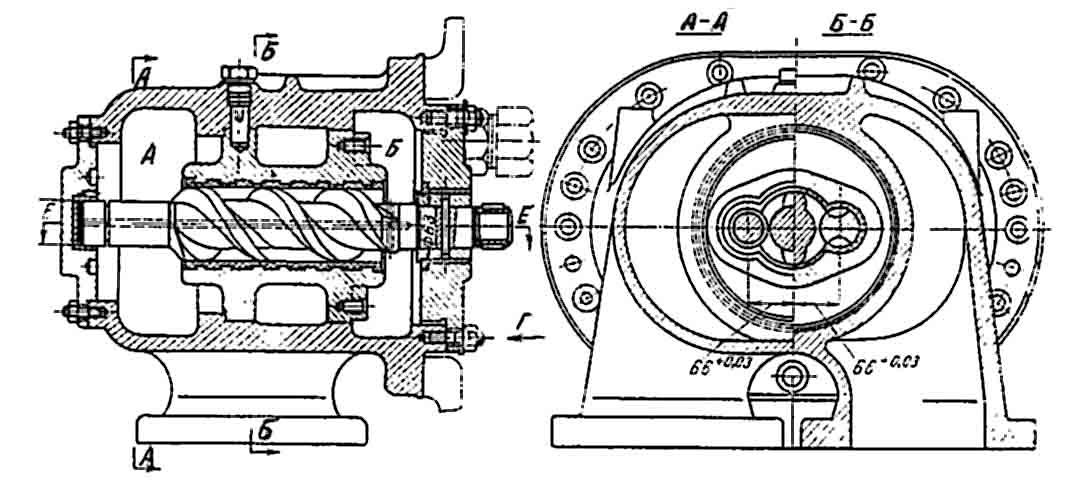

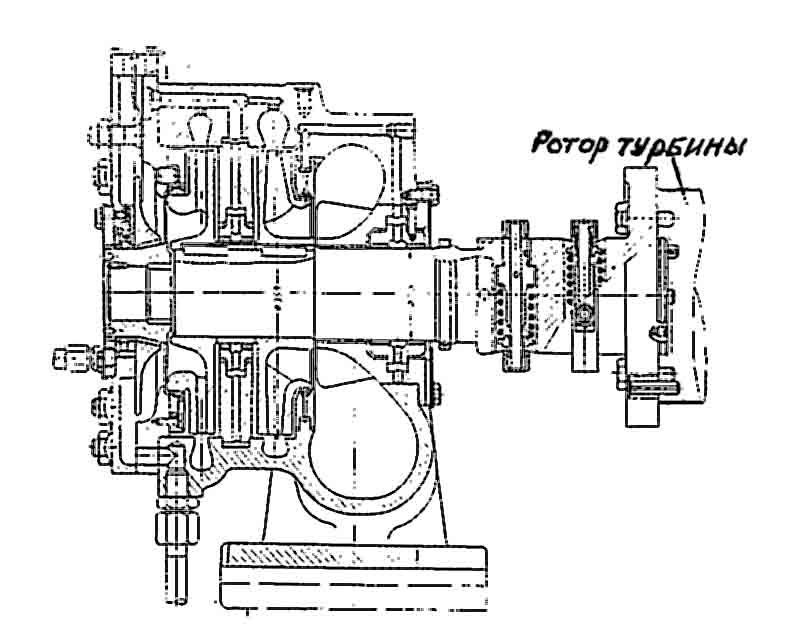

Конструкция винтового масляного насоса ЛМЗ представлена на рис.21.3. Масло из полости всасывания А перегоняется посредством винтов в полость нагнетания Б. Пример насосной группы центробежного типа ТМЗ показан на рис. 21.4.

Рис. 21.3. Винтовой масляный насос ЛМЗ

Рис. 21.4. Насосная группа центробежного типа турбин ТМЗ

На рис. 21.5 показана инжекторная группа для системы маслоснабжения с главным масляным насосом центробежного типа. Инжектор первой ступени служит для создания избыточного давления на всасе насоса, а инжектор второй ступени для подачи масла через маслоохладитель к подшипникам турбины и генератора.

Рис. 21.5. Инжекторы первой и второй ступеней

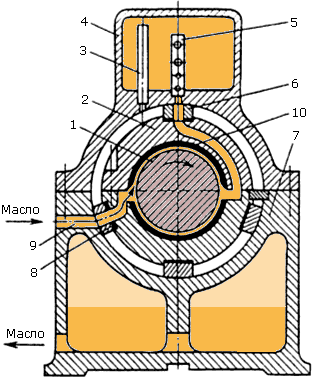

Для централизованной системы смазки предусмотрено тройное резервирование, где первой ступенью являются резервные насосы с приводом переменного тока, второй ступенью – насосы с приводом постоянного тока, а третьей – аварийные емкости, из которых масло самотеком подается в подшипники при выходе из строя предыдущих насосов. Обычно аварийные бачки встраиваются в крышки подшипников (рис. 21.6). При нормальной работе системы маслоснабжения бачки заполняются маслом от насоса. В аварийном режиме масло подается в зазор между шейкой вала и цапфой подшипника через дозирующую трубку 5. Для исключения переизбытка масла в бачке предусмотрена сливная трубка 3. Представленный рис.21.6 показывает и основные элементы подшипника валопровода турбины и его корпуса.

Рис. 21.6. Схема установки аварийной емкости на крышках корпусов подшипников:

1 – шейка вала; 2 – верхняя половина вкладыша подшипника; 3 – воздушник; 4 – корпус аварийного масляного бачка; 5 – аварийный подвод масла; 6 – установочные колодки; 7 – корпус подшипника; 8 – центровочные прокладки; 9 – подача масла из напорного коллектора; 10 – баббитовая заливка

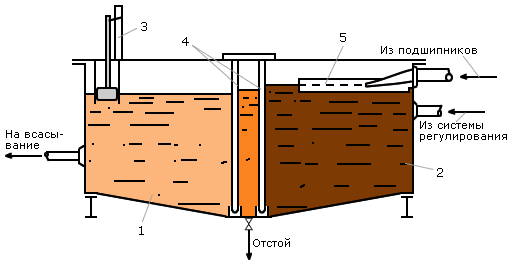

Масляный бак (рис. 21.7) предназначен не только для хранения масла, но и для выделения из него воздуха, шлама, воды. Степень очистки зависит от времени пребывания масла в баке. Кроме отстоя очистка масла от примесей осуществляется с помощью сеток фильтра 4. В итоге формируются чистый 1 и грязный 2 отсеки.

Рис. 21.7. Конструкция масляного бака

1 – чистый отсек; 2 – грязный отсек; 3 – указатель уровня масла; 4 – фильтрующие сетки

На крышке маслобака располагают вспомогательные насосы, указатели уровня и эксгаустеры (вытяжные вентиляторы), удаляющие масляные пары. Такая вентиляция необходима, так как масло из системы уплотнения электрического генератора с водородным охлаждением, несмотря на предшествующую вакуумную обработку с целью удаления водорода, содержит некоторую его дозу. Поэтому возможно образование взрывоопасной смеси воздуха и водорода (гремучего газа). Масло из подшипников сливают в бак по трубке на поверхность масла, а из узлов САР, где аэрация масла мала, сливают под уровень (рис. 21.7). Масло подвергается тщательному и систематическому контролю качества (цеховой контроль – 1 раз в сутки и лабораторный сокращенный 1 раз в 2 месяца). Проверяются внешний вид масла, содержание шлама, определяется кислотное число, реакция водной вытяжки, вязкость, температура вспышки, наличие воды. В результате эксплуатации масло подвергается старению с потерей первоначальных свойств. Поэтому периодически масло подвергается регенерации с использованием физических и химических методов. Используются специальные адсорбенты для удаления органических кислот, смол и других примесей.

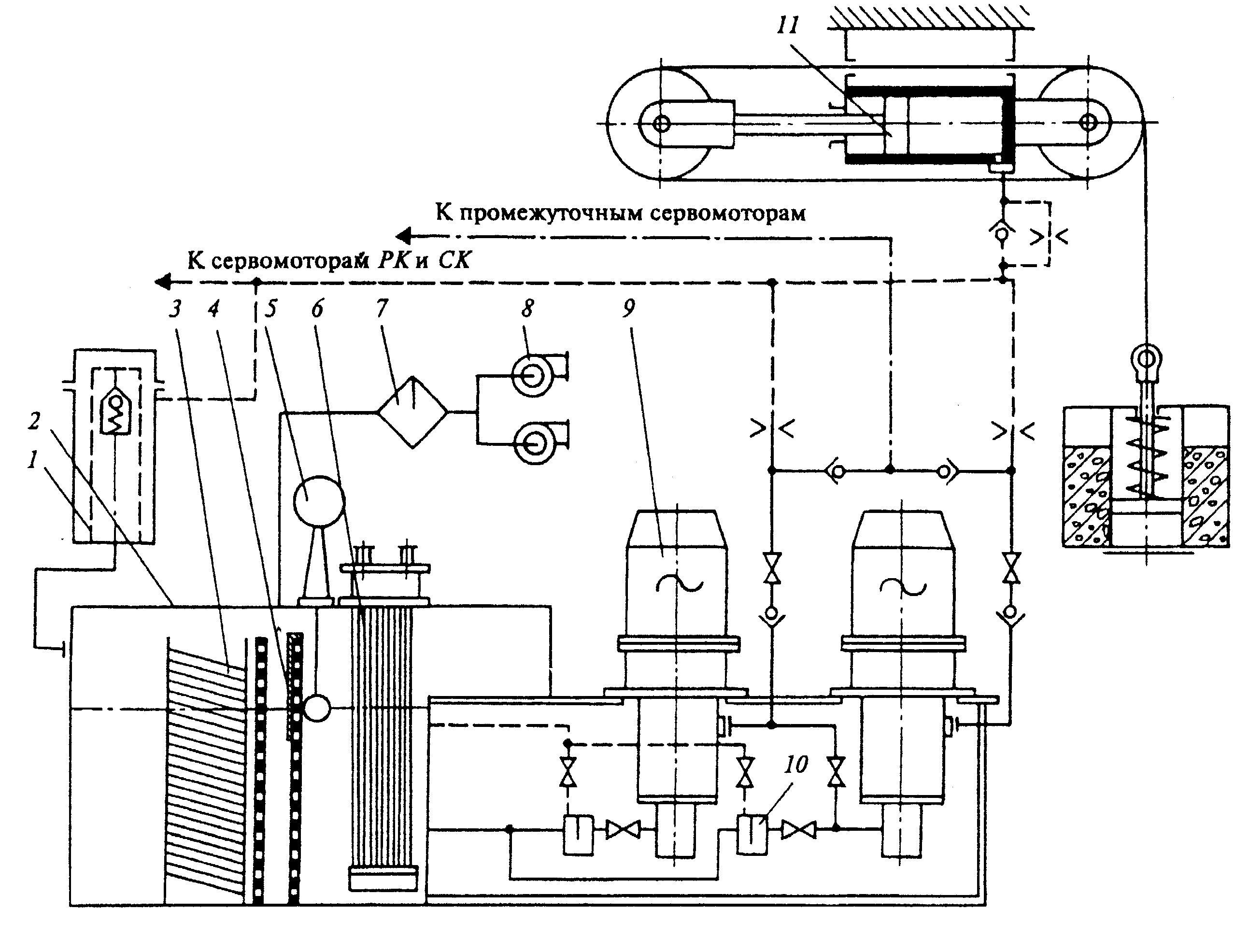

Применение различных рабочих сред в системах регулирования и смазки подшипников, например ОМТИ и нефтяного масла, требует разделения их маслоснабжения на две независимые системы. На рис. 21.8 показана маслонапорная станция для систем регулирования и защиты мощных турбин ЛМЗ с приводом двух насосов 9 от электродвигателей переменного тока, располагаемых на масляном баке 2. Обычно в работе находится один насос, а второй (резервный) включается в работу автоматически при падении давления масла в системе регулирования с 4,7 МПа до 3,5 МПа.

Рис. 21.8. Маслонапорная станция систем регулирования и защиты турбин ЛМЗ

На их линии нагнетания установлены обратные клапаны. Система снабжена патронным фильтром тонкой очистки 1 и сетчатым фильтром 4 грубой очистки масла. В баке установлен маслоохладитель 3. Для уменьшения провала давления масла при переключении насосов предусмотрен масляный аккумулятор пружинно-грузового типа 11. Позицией 7 на рис. 21.8 представлен маслоотделитель, а 8 – эксгаустер.

Дата добавления: 2017-10-04; просмотров: 1961;